透射波半高度法测量裂纹高度的研究

2012-10-25韩晓华孟令华

韩晓华,张 薇,杨 阳,孟令华,董 欣

(1.山东省科学院激光研究所,山东 济宁 272017;2.中国科学院金属研究所,辽宁 沈阳 110016;3.辽宁职业技术学院,辽宁 沈阳 110016)

0 引 言

近年来,以断裂力学为基础的安全评定技术,在保障设备安全运行方面发挥了重要的作用,取得良好的经济效益,该技术受到了较多的关注并有所发展[1-2]。进行安全评定的重要前提是必须测定缺陷的尺度,尤其是裂纹长度和高度。材料在使用过程中产生的裂纹绝大多数是从外表面开始的,例如疲劳裂纹和应力腐蚀裂纹。在加工过程中产生的裂纹也有很大一部分是从表面开始的,例如淬火裂纹和磨削裂纹。所以需要测定高度的裂纹当中有很大一部分是表面裂纹,在许多情况下,裂纹是经过磁粉、渗透、或目视检测被确认之后,由主管部门提出要求测量裂纹高度。为了测定裂纹高度,曾经开发过多种测量方法,例如直流电位差法和交流电位差法。这两种方法常常统称“四探针法”,国外称交流电位差法为 ACPD(alternative current potential drop)。对这两种方法曾经做过大量的研究[3],但是由于探针与工件间的接触电阻变化大,很难控制,加之裂纹引起的电位差除与裂纹高度有关之外,还与裂纹形状和紧闭程度有较强的依赖关系,一般情况下电位差法的测量误差较大,目前这两种方法已经消失。近年来,最热门的测定裂纹高度的技术是衍射时差法(time of flight diffraction,TOFD)[4-5]。TOFD 大量应用于焊缝探伤,并非用于测定裂纹高度,本文研究一种用透射波半高度法来测量裂纹高度的方法。

1 测量方法及其原理

为了满足测量裂纹高度的要求,提出一种用普通的超声探伤仪和普通的斜探头测定裂纹高度的方法,对这种方法进行了实验研究,并取名为“透射波半高度法”。这种方法的主要优点是:不需要专用设备,只要是从事超声探伤业务的单位都有条件作这种测量;无盲区,无论裂纹在工件厚度方向位置如何,都能测量它的高度;表面裂纹和内部裂纹都能测量,还能测量倾斜裂纹的倾斜角度[6]。与TOFD方法相比,这种方法的主要缺点是测量误差稍大,根据测量线切割槽深度的实验结果估计,测量裂纹高度的误差大约在±2mm。

简单地说,透射波半高度法就是用两支探头,分别用来发射和接收超声脉冲,利用裂纹对声束的遮挡作用测量裂纹高度,如图1所示。

图1 透射波半波高度法测量裂纹高度示意图

透射波半高度法测量裂纹高度的前提是工件的两个相对的表面要互相平行。如图1所示,将两支相同的斜探头耦合到工件表面上,一个(ST)用于发射,另一个(SR)用于接收。在工件的完好区域,当两个探头发射点之间距离L满足式(1),并且两者的声轴重合,此时收到的透射波幅度达到最高值Pmax。

式中:K——斜探头的K值;

T——工件厚度;

β——折射角。

当发射探头ST位置靠近裂纹时,声束的一部分甚至全部被裂纹遮蔽,于是透射波幅度减小,甚至完全消失。当发射探头位置适当,裂纹顶点B恰好处在发射探头的声轴上,如图2所示。此时声束的50%被遮挡,接收探头SR收到的透射波的幅度P降低到50%Pmax。设此时探头发射点FT到裂纹的距离是X(图1中的线段FTA),裂纹高度Hf(图1中的线段AB)与X的关系为

测出X之后,再用式(3)计算得出裂纹高度Hf。

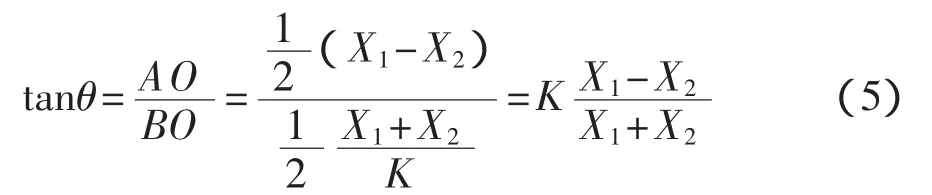

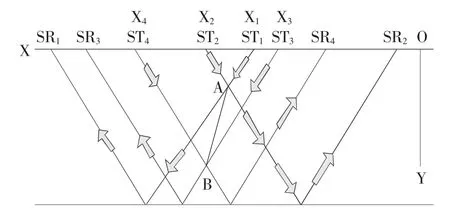

透射波半高度法也能用于测量倾斜裂纹的高度,为此需要在裂纹左右两侧各进行一次测量。在图2中,线段AB表示倾斜裂纹,线段BO表示裂纹高度,即裂纹顶点B到工件表面的距离,ST1和ST2分别表示两次测量的探头入射点位置。在裂纹的左右两侧各测一次裂纹高度,得到的探头发射点与裂纹的距离分别是X1=ST1O+AO和X2=ST2O-AO。从图2可以看出,裂纹高度Hf(裂纹顶点B到工件表面的距离,即线段BO)计算公式为

裂纹倾斜角度θ,即图2中的∠ST1-B-O,计算公式可以表示为

图2 测量倾斜裂纹高度示意图

透射波半高度方法还能用于测量内部裂纹的高度。首先进行透射波半高度测试,找出4个符合条件P=50%Pmax的超声入射点,即图 3中的 ST1、ST2、ST3和ST4,图中的线段AB代表裂纹。建立X-O-Y直角坐标系,得到上述4个点的坐标ST1(X1,0)、ST2(X2,0)、ST3(X3,0)、ST4(X4,0)。由X1、X2、X3和X4,用式(6)计算,得出裂纹端点A和B的坐标XA、YA、XB和 YB,由裂纹端点 A 和 B 的坐标 XA、YA、XB和 YB,得出裂纹高度Hf和倾斜角θ。

图3 测量内部裂纹高度示意图

综上所述,透射波半高度法能测量表面裂纹和内部裂纹的高度,包括垂直和倾斜的裂纹,并且能测量倾斜裂纹的倾斜角度。这里需要指出,通常透射波半高度法不能测量比较浅的裂纹,原因是浅裂纹只能遮挡声束的一小部分,不足50%。

2 裂纹高度测量实验

实验用的探伤仪是H600C型数字式超声探伤仪,探头是普通的斜探头,折射角45°,频率5MHz,晶片尺寸10mm×10mm。

裂纹高度测量实验是在试块上进行的,共有3个试块,形状都是长条形,截面为40 mm×40 mm正方形,材质是20#低碳钢。No.1试块上有3条线切割槽,槽宽0.2mm,槽从上表面开始垂直向下延伸,槽深分别是 10,20,30 mm,如图 4(a)所示。No.2 试块上有4条垂直向下的线切割槽,槽宽0.2mm,槽深分别是1,3,5,7 mm。No.3 试块上有两条倾斜的线切割槽,倾斜30°,槽深分别是5mm和23mm,槽的顶点到试块表面的距离是4.33 mm和20 mm,如图4(b)所示。制做试块的钢材,经过严格的探伤检验,保证试块中没有自然缺陷。

图4 No.1、No.2和No.3三个试块的示意图

首先将发射探头ST和接收探头SR放置在No.1试块的上表面,加耦合剂,选好探头位置,使超声波从发射探头传播到接收探头所经过的区域无任何缺陷[7-9]。调节两个探头之间的间距X,满足式(1),并调节探头的方向,使两个探头的声束中心线重合,此时透射波的幅度达到最高值Pmax。再将发射探头ST放置在线切割槽附近,与工件耦合好。移动接收探头SR,使回波幅度P达到最高。如此时P>50%Pmax,则移动发射探头ST减小探头与线切割槽之间距离X,再次测量回波幅度P。反之P<50%Pmax,则移动发射探头ST加大探头与裂纹之间距离X,测量回波幅度P。多次重复上述测量,直到找出与P=50%Pmax对应的间距X。测出X之后,再用式(3)计算得出线切割槽高度Hf。图5是全高和半高透射波的波形。

图5 全高和半高透射波波形

在No.2试块上也进行了同样的测量,只有深度为1mm的刻槽不能达到P=50%Pmax,由于深度太浅,得到的结果总是P>50%Pmax。这表明在本文测试条件下,透射波半高度法的下限是3mm。以上测试结果列于表1的第1~7行。

对No.3试块上两条倾斜的线切割槽也进行了相同的测试,在槽的左右两侧各进行一次测试,得到了两个探头发点到刻槽的距离X1和X2。将X1和X2代入式(4)和式(5),计算出刻槽的高度Hf和倾斜角度θ,计算结果列于表1的第8~9行。

3 结束语

透射波半高度法能测量表面裂纹和内部裂纹的高度,包括垂直和倾斜的裂纹,并且能测量倾斜裂纹的倾斜角度。所需设备非常简单,只是一台普通的超声探伤仪和两个普通的斜探头。

表1 人工缺陷(线切割槽)高度和倾斜角度超声测量值与真实值对比

对深度为3~30 mm的线切割槽进行测量的结果显示,测量误差<1 mm。由于裂纹的形状要比线切割槽复杂,所以测量裂纹高度的误差可能大一些。断裂力学的原理和观察裂纹的实际经验表明,裂纹形状比较平缓,因此估计测量裂纹高度的误差为±2 mm。

根据透射波半高度法的原理不难理解,如果用点聚焦探头代替普通斜探头作为发射探头,测量裂纹高度的下限有可能从3mm下降到1mm。更加重要的是测量误差会大幅度地减小,原因是点聚焦探头的焦斑直径能够小至Φ1mm甚至更小,当探头声束的焦柱与裂纹前沿相交时,探头微小的移动会引起声束被裂纹遮挡的比例发生很大的变化,这就导致测量误差大幅度减小,裂纹形状的影响也会减小。

[1]GB/T 19624—2004在用含缺陷压力容器安全评定[S].北京:中国标准出版社,2004.

[2]郑中兴.材料无损检测与安全评估[M].北京:中国标准出版社,2004.

[3]Chohen R L,West K W.Crack measurement in metals by the four point probe technique[J].Materials Evaluation,1990,48(1):30-34.

[4]彭伟,尤卫宏,张俊杰,等.焊缝探伤超声TOFD法与射线照相法检验对比研究[J].无损探伤,2001,35(4):40-41.

[5]何莎,袁宗明,喻建胜,等.超声衍射时差法检测技术研究[J].中国测试,2009,35(3):104-106,128.

[6]强天鹏,肖雄,李志军,等.TOFD技术的检测盲区计算和分析[J].无损检测,2008,30(10):738-740.

[7]郑晖,林树清.超声检测[M].北京:中国劳动社会保障出版社,2008:62-63.

[8]成海涛.无逢钢管缺限与预防[M].成都:四川科学技术出版社,2007.

[9]王俊杰.检测技术与仪表[M].武汉:武汉理工大学出版社,2001.