电火花线切割机断丝原因的研究

2012-10-23谢冬和

谢冬和

(株洲职业技术学院,湖南株洲 412001)

近年来,随着高精和高复杂模具的发展,电火花线切割机的加工越来越得到广泛的使用。电火花线切割机是把作为工具电极的线电极(通常采用φ0.10~0.20 mm钼丝)与负极相连,而把被加工件与正极相连,当开启脉冲电源时,钼丝与被加工件间就被施加上了一定的电压及脉冲电流。当带正电的工件向带负电的钼丝运动到一定距离时两电极间产生放电现象,利用瞬时高温,使被加工部位的金属材料熔化,因而它可以加工常规机械加工方法难以加工的材料及形状。同时,由于贮丝筒带动钼丝作正反交替移动,使钼丝边运动边加工,因而加工精度相对较高。由于具有这些突出的优点,电火花线切割不仅用于冲裁模加工,还用于特种零件及工具电极的加工,其应用范围越来越广,也越来越受到模具制造工业的青睐。

高速电火花线切割机采用钼丝作加工工具,对工件进行切割,由于钼丝细、韧性差,加工一段时间后容易变脆,出现断丝现象,这在加工中是最犯忌的,因为一旦断丝,一方面穿丝麻烦,另一方面由于一般不可以在断丝的地方进行穿丝,必须使穿丝点退出工件区域,这样才可重新进行穿丝及切割,这样势必会影响加工件的加工精度及质量,因此钼丝的使用寿命直接影响着加工件的质量和生产效率。本文以所使用的DK7725型电火花线切割机作为研究对象,对其在使用中产生的断丝原因进行分析,找出解决对策,并在生产中加以克服,希望这些方法对电火花线切割机的生产及使用能有所帮助。

1 断丝原因的分析

1.1 钼丝的原因

(1)钼丝直径的粗细会影响到钼丝的使用:新钼丝较粗,能提高钼丝的张力,减少钼丝在运行中的抖动,并且在切割时切缝较大,工作液容易渗透进入,有利于排屑;由于钼丝在加工过程中,所产生的高温在熔化工件的同时也会使本身损耗,故当钼丝使用到一定程度时,应及时进行更换,可避免因变细变脆断丝而中断加工。

(2)在上丝过程中钼丝不能太紧或太松:钼丝上得太紧,使其内应力增大而使钼丝在运行中被拉断,特别是在反向运行时因惯性作用极易使钼丝的内应力增大;钼丝上得太松,会使钼丝在运行中产生较大抖动或叠丝而被拉断,故新钼丝上丝时松紧应合适,并应在使用一段时间后使用紧丝器对钼丝进行适当收紧。

1.2 工件的原因

(1)工件的厚度:厚工件可以防止钼丝在运行中产生抖动,可提高其加工精度,但由于工件厚,使得工作液进入量减少,排屑困难,加剧了钼丝的损耗,使断丝的可能性增大。因此,在加工厚工件时,最好采用较干净的切削液(切削液配比按5% ~8%进行),并且脉冲间隙可相对增大些。

(2)工件的安装:在切割过程中虽然钼丝对工件的作用力较小,但仍需压紧工件,以防止在加工过程中因工件位置变动而造成断丝。

1.3 切削液的原因

工作液使用一段时间后,综合性能变差是引起断丝的重要原因。工作液长时间的使用,电蚀产物增多,会导致电极丝和工件之间产生二次放电,会破坏电蚀过程的稳定性,直接导致断丝。因此在线切割加工时,要经常保持工作液的清洁,可采用过滤工作液和强迫工作液循环的办法,并且工作液使用到一定时间后,必须更换新的工作液(当乳白色的工作液变成深灰色或黑色时可考虑更换新工作液)。对要求切割速度高或大厚度工件,其工作液的配用要适当淡些,约5% ~8%的浓度,这样加工较稳定,不易断丝。

1.4 电参数的原因

加工时应根据工件的材质、厚度及表面粗糙度要求选择合适的电参数。

(1)脉冲间隔t0:t0减少时平均电流增大,切割速度加快,但t0不能太小,以免引起极间电弧和断丝。一般选择脉间开关1、2、4、8四个档位开关中的2个档即可,原则上是配合开关越少速度越快,表面粗糙度值越大,电流越大,但脉冲间隔还需和脉宽及开路电压相配合才行。

(2)开路电压ui:该值会引起放电峰值电流和电加工间隙的改变,ui提高,加工间隙增大,排屑变易,提高了切割速度和加工稳定性,但过大易造成电极丝振动,并且ui的提高也会使钼丝加速损耗。

(3)电蚀速度与移动速度:线切割的电蚀速度应与X、Y轴的移动速度相适应,如果移动速度大于电蚀速度,则会造成钼丝在运行中被强行拉断;移动速度小于电蚀速度,则生产效率会下降,工件表面粗糙度值增大,钼丝的损耗加大。因此,在实际操作中,应根据运行情况结合工件材质、厚度及表面粗糙度要求进行具体调整。

1.5 导丝机构的原因

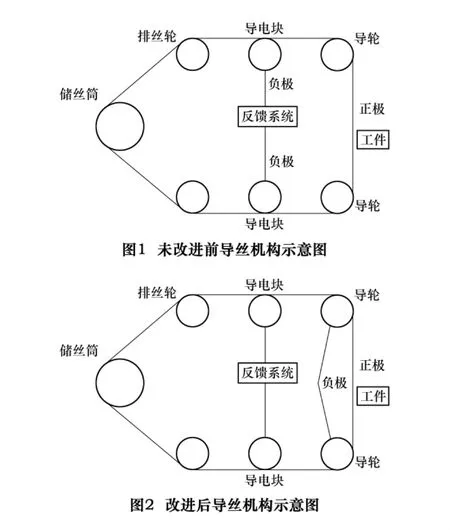

线切割机的导丝机构是由贮丝筒、线架(由导电块构成)和导轮组成的。

(1)贮丝筒:贮丝筒在换向时如没有切断高频电源,会导致钼丝在短时间内因温度过高而烧断钼丝(因在换向时钼丝及工件处于相对静状态),故需要检查贮丝筒后端的行程开关是否正常,并且要保持贮丝筒、导轮转动灵活,否则在往返运转时会引起导丝系统振动而断丝。贮丝筒后端的限位开关挡块要调整好,避免贮丝筒冲出限位行程而断丝。换向挡块应能使贮丝筒在换向后不久即能停机,防止贮丝筒因惯性超程而冲坏传动件及拉断钼丝。

(2)线架:DK7725型电火花线切割机线架主要是由导电块组成,电火花线切割机在出厂时高频电源负极线、反馈线与导电块连接在一起,钼丝通过与导电块接触来获取电流及传递反馈信号,在这里导电块主要是起传导及支撑作用,因此必须保证导电块与钼丝之间接触良好,否则高频电源负极与钼丝无法接通或接触不良,反馈信息也就不能正常传达到控制系统,都会造成钼丝在运行中断丝。线切割机在使用中会经常出现导电块与钼丝之间存在放电现象,这是一种非正常的放电现象,必须予以解决。因为钼丝与导电块处存在放电,势必会减弱钼丝与工件间的放电强度,造成切割速度下降,并且增大了钼丝的损耗,因此,有必要对导电块的位置进行改进。

2 导电块位置的改进

由于导电块在线切割机中起支承及传导作用,与钼丝间产生火花放电是因为导电块本身带有负电并且在运行时与钼丝之间存在放电间隙,如果导电块本身不带电仅仅只起支承作用,也就是导电块不起传电作用,尽管钼丝与导电块间存在间隙,钼丝与导电块间也不会有放电火花产生,因此,只需将负极电从导电块处移开,就可解决此问题。当然也可以将导电块改造成一个活动的带一个张紧装置,使钼线时刻与导电块紧贴合在一起,但那样改造起来很麻烦,并且会增大钼丝的受力。

笔者通过分析发现,将负极线从导电块上移至前端导轮上,可以较好地解决此问题。负电从负极线输入通过前端盖上的导电柱传送到导轮上再到钼丝,传输的路线要比原来短,线路的损耗也比以前要小,并且改造起来也比较简单,这样既解决了导电块与钼丝间的放电现象,又降低了路途中的电损,间接增大了钼丝与工件间的放电能量。

对学院现有的DK7725型电火花线切割的导丝机构,笔者按照图2所示要求进行了改进,将高频负极电源线从导电块上移至前导轮座上并与铜导柱连接在一起用螺母紧固,反馈线与导电块相连在一起且位置不变,导电块仅起支承作用。导丝机构未改进之前与改进之后、改进了的前部导轮分别如图1、图2所示。

3 结语

我们在进行线切割机的操作加工时,按照上述影响钼丝使用的原因进行改进,特别是将高频电源线从中间的导电块位置移至前端的导轮位置时,对照相同状态、相同工件情况下进行切割加工。从加工情况来看,导电块与钼丝处再没有放电现象发生,加工过程很稳定,加工速度也较以前有了一定的提高,加工过程中的非正常断丝现象基本上没有发生,表明按照上述影响因素进行线切割机的改造是成功的。此改造经验可以作为线切割机生产厂家在生产电火花线切割机时借签之用。

尽管这样,由于各种各样的原因,诸如设备、加工工艺和材料等其他方面的原因,在实际使用中还会可能造成断丝,因此,在线切割过程中要时刻注意观察设备运行情况,尽早发现存在的问题,以便提早作出处理和解决,同时,还应根据钼丝的理论使用寿命提早作好钼丝的更换准备工作。

[1]高慧.快走丝线切割加工中断丝问题的分析及处理[J].北京工业职业技术学院学报,2008(2).

[2]杨宪章.浅析DK7725数控线切割机床断丝问题和对策[J].中国高新技术企业,2010(7).

[3]周旭光.特种加工技术[M].西安:西安电子科技大学出版社,2004.

[4]曹凤国.电火花加工技术[M].北京:化学工业出版社,2005.

[5]张晓燕.高速走丝电火花切割加工中断丝现象[J].模具工业,2005(5).