基于ARM的感应式超声电源*

2012-10-23郭钟宁张永俊

姚 震 郭钟宁 张永俊

(广东工业大学,广东 广州 510006)

随着新型材料的日益广泛使用,超声加工机床开始为人们所重视。传统的旋转超声机床通过电刷给压电陶瓷换能器供电,存在转速低、维护不便等缺点。感应式旋转超声加工的电源通过电磁感应将电能传递到换能器。影响换能器工作的因素较多,谐振工作频率会发生变化,因此超声电源要有频率跟踪功能,保证换能器始终工作在谐振状态下。

本文提出了一种采用罐型磁芯的高频变压器来传递能量的方案,突破了传统旋转超声电刷的局限[1]。高频旋转变压器的结构不但要保证能传递功率,还要求能效高,结构牢固。高频变压器的绕组选用铜箔进行绕制,既可以减小涡流反应,也使结构紧凑,保证了旋转加工机床的工艺要求。以ARM为核心控制芯片,可实现感应式超声电源的数字化控制,外围接口资源丰富,性能价格比高。同时,该数字电源具有自动扫频功能,可灵活方便地用于各种频率的超声换能器。

1 超声电源频率跟踪的原理和方法

常用的频率跟踪方法按反馈信号的不同,分为电反馈和声反馈两种,电反馈又可分为阻抗电桥法、电流反馈法、电压反馈法和锁相环法等[2]。由于压电陶瓷换能器受工作环境的影响较大,尤其对温度比较敏感,运行一段时间后温度会上升,导致谐振频率随着温度上升而下降。图1为压电陶瓷换能器在不同温度下的速度/频率曲线,S1和S2分别为温升前后的振幅-频率曲线,ω1和ω2为对应的谐振频率。

设A为当前工作点,当温度升高换能器的温度特性曲线由S1变为S2,如果没有频率跟踪,频率不变,工作点将变到B点,换能器的振幅将下降到Ht。因此,超声电源必须自动降低驱动信号的频率,使其工作点上升到Hf,从而保持原来的振幅,工作点变到C点,实现对温度变化的频率跟踪。

常用的频率跟踪方法有基于驱动电压和电流相位差的跟踪方法(如锁相法)、最大电流法和模糊控制法[3]。最大电流法是根据频率电流特性关系,搜索电流大小,使得换能器工作在谐振频率附近,该方法的优点是需要硬件少(电流传感器)、容易实现,缺点是工作在一定的频带范围内,电流信号的变化量较小,要达到一定的频率跟踪精度较为困难。

锁相环法是基于驱动电压和电流相位差的跟踪方法。由于频率漂移会在其相频特性上反映出来,可通过跟踪其相频特性的变化,达到稳定工作状态的目的。压电陶瓷换能器在固定频带所对应的相位差不随驱动电压和温度的变化而变化,即相位差能较好地反映换能器的工作状态。相位差的精确检测水平决定了频率跟踪控制的精度。锁相法其优点是方案成熟简单易实现,缺点是频率跟踪范围较小,容易跟踪失效。

还有基于驱动电压的跟踪方法,通过实验研究和分析建立驱动电压与所期望的机械性能(如转速、输出功率和输出效率)之间的关系,便可以此驱动电压为反馈依据,实现频率自动跟踪[4]。处在共振频率附近时,驱动电压值最小,反之电压值变大。该方法在实施之前需要做大量的实验工作,并且驱动器的稳定性、精度或效果受换能器本体性能的影响较大,实际操作具有一定的难度。

模糊控制法不要求建立换能器的数学模型,根据经验规则控制决策,保证换能器工作在最大功率处。其优点是鲁棒性强,缺点是需要丰富经验才能建立好控制决策。

2 系统设计

基于ARM的超声电源主要包括主电路及其驱动、控制回路和外围接口等。设计的旋转超声加工的换能器的功率仅有几百瓦,综合考虑成本和技术,选用半桥结构的主回路;驱动电路采用集成的IR2110驱动芯片;参数设置及显示选用大器智成公司的触摸屏来实现,通过串口与控制板连接。感应式超声电源控制结构框图如图2所示,该控制系统以Stm32f103rbt6芯片为核心,电压电流反馈信号经过滤波调理电路后进入ARM芯片A/D转换(PC0和PC1管脚复用),两路PWM通道使用PA6和PA7管脚。

通过软件改变驱动信号的占空比,可以方便地调节电源的输出功率,不必像模拟电源需要通过斩波电路来实现功率的调节功能。

2.1 频率跟踪的实现

超声加工过程中,随着换能器的老化,或者工作时间增加导致发热,或者负载变化较大时,换能器的特性会发生变化,其谐振频率会发生漂移,超声电源要能进行频率跟踪,才能最大限度地发挥换能器的性能,将电能转换机械能的效率提高[5]。

由于Stm32f103rbt6芯片的工作频率为72 MHz,假设换能器的谐振频率为25 kHz,根据ARM的定时器工作原理,对应的装载到周期定时器T的值为2 880,数值加1后对应的频率是24 991.3 Hz。如果单纯采用软件频率跟踪,对应25 kHz的换能器,精度为10 Hz。换能器谐振频率越高,精度越差,不能保证频率跟踪的准确性。

本系统的频率跟踪结合硬件跟踪(锁相法)和软件跟踪的方法,发挥锁相环跟踪精度高和电流搜索法调节范围宽的优点。锁相环采用的是74HC4046N芯片,当固有谐振频率发生突变,超出锁相环的频率跟踪范围,则切换到软件跟踪。搜索到最大电流值点对应的谐振频率,将频率拉回到锁相环频率跟踪范围内。

2.2 采样和保护电路

工作电压的采样是通过分压电阻来实现,高频电流信号的采样是通过霍尔传感器取得,经过信号调理电路进入ARM处理芯片,最后通过D/A转换输出电压控制74HC4046的压控振荡器。由于旋转超声电源的特点,电压电流信号的采样位置在高频变压器的原边侧。电压信号通过功率电阻分压后进入控制板,电流信号通过满足频率和电流大小的高频电流传感器获得。

保护电路包括过压过流和短路保护,产生保护中断信号后,程序立刻中断 PWM的输出,或者控制IR2110驱动芯片的使能端,使超声电源停止工作。

2.3 系统程序设计

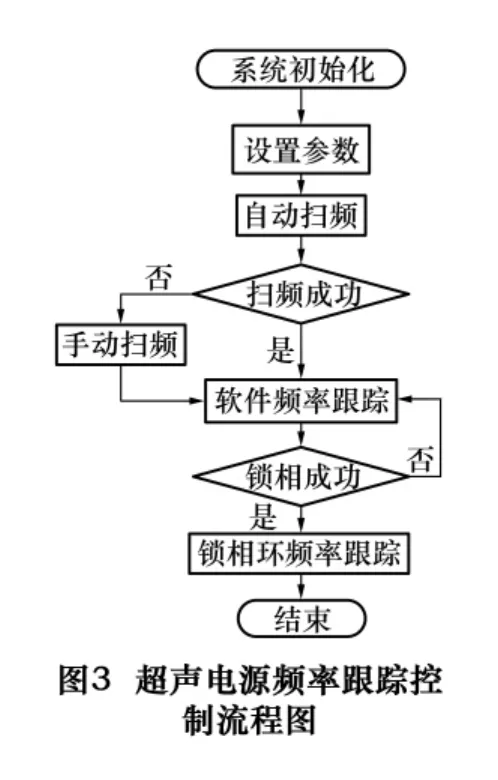

系统软件主要包括主程序、自动扫频程序、频率跟踪程序和中断服务程序等[6]。主程序包括系统初始化、看门狗复位等操作;定时中断程序主要完成电源的电压电流采样和控制算法。图3为超声电源频率跟踪控制的流程图。

自动扫频程序主要完成开机时对换能器参数的检测,确保超声电源和加工工具的匹配,其过程如下:将驱动信号的占空比设为15%,作为换能器的工作电压,间隔固定时间施加不同频率的激励电压,采样主回路的电压,通过一定的算法,可以判断出换能器的谐振频率,因此该数字式超声电源能适用于多种频率的换能器。

通过判断锁相环芯片4046的第1脚的高低电平,可知是否处于锁定频率状态,决定调用软件是否频率跟踪。

3 实验结果

根据上述理论分析制作了一台样机,并进行了实验研究。实验装置包括感应式超声电源、谐振频率约为30 kHz的换能器和工具头、示波器和电压电流传感器等。通过阻抗分析仪PV70A测量得到换能器的参数为27.996 kHz,等效阻抗为45.73 Ω,静态电容为3.168 nF。

分别记录超声加工空载和带载时电压电流的波形,如图4所示。其中,1通道为主回路电压,2通道为电流信号。

运行20 min后,谐振工作频率由27.950 kHz减小到27.928 kHz,电压和电流的相位仍保持一致,保持工作在恒振幅模式,说明电源系统较好实现了频率跟踪。

4 结语

设计了一种带自动扫频和复合频率跟踪的超声电源,分析了超声电源的频率跟踪原理,研制了基于ARM的全数字控制的旋转超声加工机床上用的电源样机,有自动扫频功能、结构简单、频率跟踪效果好的优点。实验结果表明,该电源设计合理,具有良好的频率跟踪性能,应用前景广阔。

[1]姚震,郭钟宁,张永俊,等.旋转式变压器在超声加工中的应用[J].机床与液压,2011(15):70-72.

[2]Khmelev Vladimir N,Barsukov Roman V,Slivin Alexey N,et a1.System of phase-locked-loop frequency control of ultrasonic generators[A].The Second Siberian Russian Student Workshop EDM’01[C].[S.1.]:[s.n.],2001,(3-7):56-57.

[3]戴向国,傅水根.旋转超声加工智能超声波发生器的研究[J].清华大学学报:自然科学版,2002,42(2):182-184.

[4]赵淳生.超声电机技术与应用[M].北京:科学出版社,2007.

[5]郑书友,徐西鹏.超声加工中超声发生器的频率跟踪技术[J].机械工程师,2005(7):70-72.

[6]李远波,张永俊,周慧峰,等.基于DSP的软开关逆变式脉冲电源[J].电力电子技术,2009(11):59-60.