基于ARM的高精度全闭环时栅数控转台**1

2012-10-23高忠华陈锡侯郑方燕杨继森

高忠华 陈锡侯 郑方燕 杨继森

(①重庆理工大学机械检测技术与装备教育部工程研究中心,重庆400054;②合肥工业大学仪器科学与光电工程学院,安徽合肥 230009)

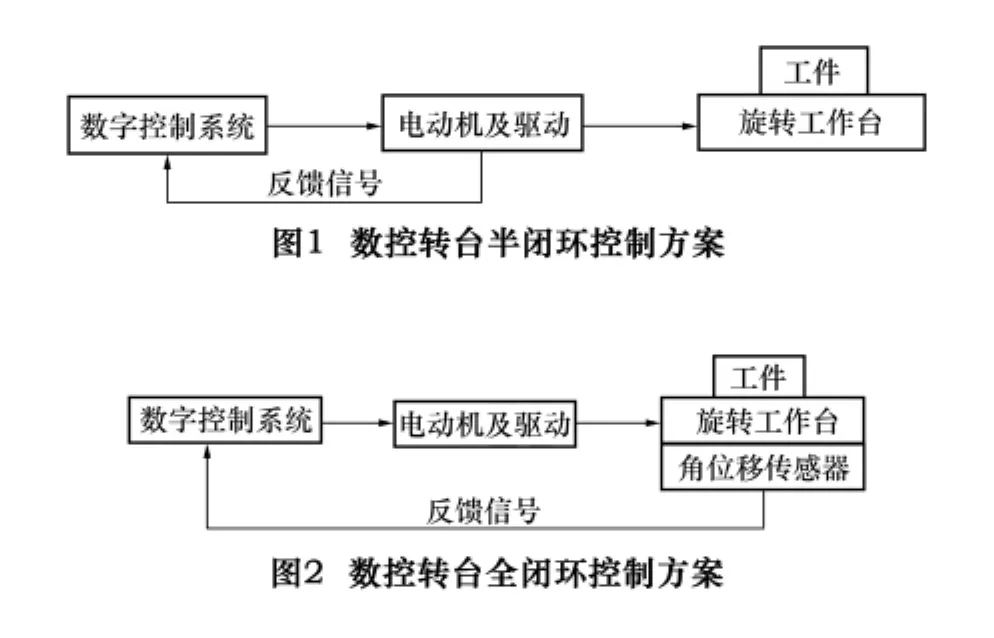

时栅角位移传感器是一种全新原理的传感器,其 测量精度经中国测试技术研究院检定达±0.8″[1]。时栅转台是把时栅传感器做为测角元件安装于回转工作台(简称转台)内部,实现转台分度的数字化显示[2]。随着机械加工的自动化水平和加工精度的不断提高,人们对转台的自动定位的精度要求也越来越高。而市场上常见的数控转台,大多是利用伺服电动机上的角度编码器作为反馈信号实现数字控制的。它实质上是一种半闭环的控制系统,如图1所示。这种控制方案对转台的机械传动精度要求很高,一般适用于转台分度精度和控制精度要求不高的场合。文献[3]中采用CNC系统对各轴的补偿功能实现了高精度定位,但它不能脱离数控机床单独使用。为此本文提出了一种全闭环的转台控制系统,如图2所示。把所在课题组研制的高精度时栅传感器作为反馈元件用来实时检测转台的位置,以ARM7作为核心控制器件,并配以步进电动机组成了一个独立的全闭环的数控转台系统,广泛地应用于各种场合。

1 时栅转台全闭环控制系统设计

时栅转台全闭环控制系统结构如图2所示。以ARM控制器作为数字控制系统核心控制器件,步进电动机作为驱动部件,经过一定的传动比带动转台转过一定的角度。高精度时栅角位移传感器做为测角元件安装于转台内,把转台转过的角度信息通过串口RS232实时反馈给ARM控制器,并与给定的角度设定值比较。通过一定的软件控制算法,把差值转换成相应的脉冲,经ARM控制器输出,改变步进电动机的输出转角,从而形成了一个全闭环的角位移控制系统,实现了角位移的精准定位。

2 数控系统硬件设计

本系统采用ARMLPC2138作为时栅转台数控系统的核心器件。LPC2138是PHILIPS公司推出的基于ARM7内核的高性能芯片,除了内置了串行通信接口外,还内置了脉宽调制器,使其对步进电动机的控制变得十分简单易行。基于LPC2138控制系统硬件系统结构图如图3所示。

ARM控制器除了有时钟电路和稳定的供电电源外,还要有一个复位逻辑电路,以保证ARM上电后有一个确定的工作状态。此外还必须留有JTAG程序仿真调试接口电路。

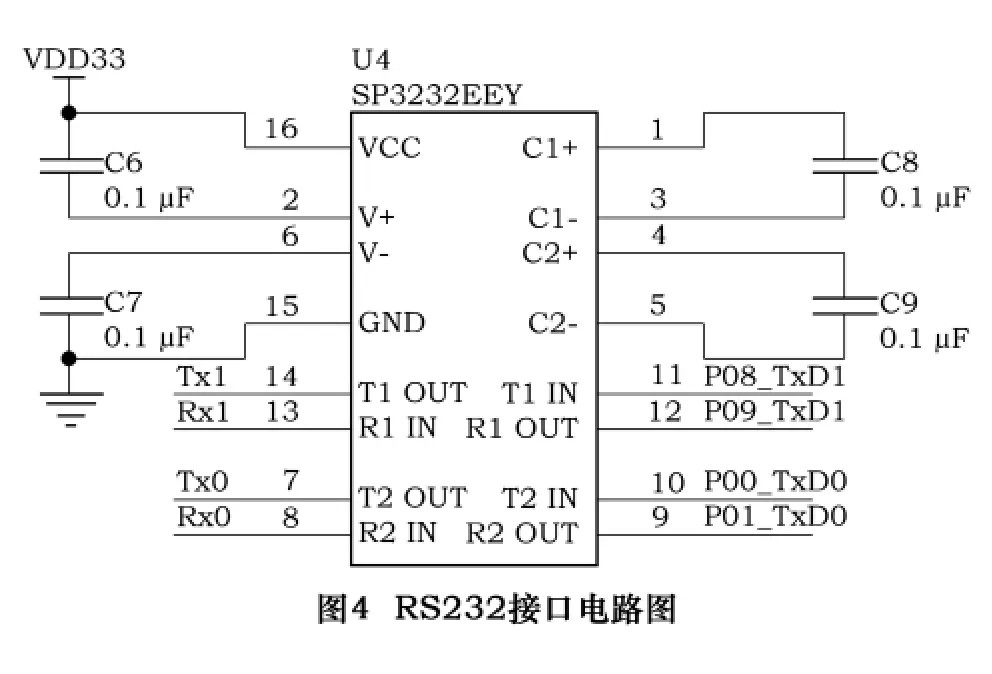

2.1 RS232接口电路设计

RS-232接口是一种串行通信接口。由于该系统通信距离近,无需使用握手信号,只需3根信号线:TXD(发送线)、RXD(接收线)和GND(地线)。系统的供电是3.3 V,所以要使用SP3232E进行RS-232电平转换。如图4所示,Tx0、Tx1为发送数据端,Rx0与Rx1为接收数据端。LPC2138具有一个普通串口UART0和一个带Modem接口的UART1。而SP3232E是一个2驱动器/2接收器的器件,为充分利用硬件资源,可将UART1接口也留出,便于以后系统升级。

2.2 步进电动机驱动电路

电动机选用两相混合式步进电动机,斯达公司的34HS300DZ型电动机输出转矩较大,可满足一般的使用要求。驱动器选用MS-2H090M型,使用时细分数调至最大,此时步进电动机输出的步距角为0.009°,这样的步距角依然无法满足高精度的要求。由于转台的蜗轮副的传动比为90∶1,再加上2∶1的同步轮减速,折算到转台上的步距角为0.18″,这样经过机械传动比减速达到了步距角细分的目的。ARM控制电动机驱动器的输出引脚只有3.3 V,采用三态输出的总线收发器74LS245,增强ARM输出的驱动能力。

3 控制系统软件设计

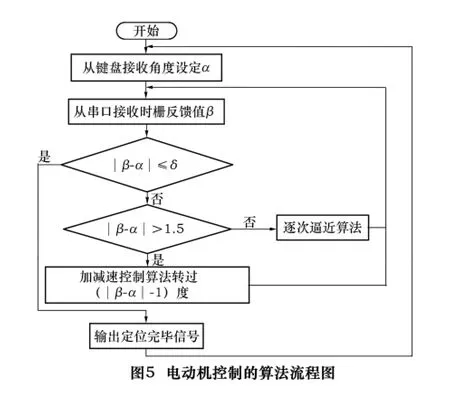

该系统软件设计主要实现步进电动机的高精度定位功能,另外还要求有友好的操作界面,功能完善,键盘设计合理,便于操作等功能。图5给出了电动机控制的算法流程图。

首先把通过串口接收的时栅反馈数据与从键盘接收的角位移设定值在ARM控制器中相比较。如果与设定值相差较多,则控制器控制电动机以较大的速度迅速粗定位至与设定值相差1°以内。在电动机加速过程中,要经历加速、匀速和减速过程。如果启动时一次将速度升到给定速度,由于启动频率超过极限启动频率,步进电动机要发生失步现象,因此会造成不能正常启动。如果到终点时突然停下来,由于惯性作用,步进电动机会发生过冲现象,会造成位置精度降低。所以,对步进电动机的加减速要有严格的要求。那就是保证在不失步和过冲的前提下,用最快的速度移动到指定的粗定位位置。精定位采用慢速的逐次逼近设定值的算法,直至达到控制精度范围内为止。

4 实验数据及分析

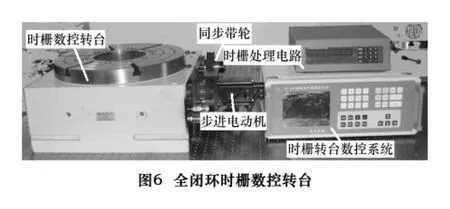

全闭环时栅数控转台实物如图6所示。

对整周360°范围内每间隔36°设置一个设定值,定点采集10个位置的数据。根据该数控系统的实际定位值以及时栅在每一点的误差值可以计算出该控制系统的综合误差。表1为经多次测试之后选出的综合误差最大的一组实验数据。

选用的时栅传感器自身精度为±1″,该系统的定位误差与传感器误差合起来的总误差<±2″。从数据中可以看出,数控系统的自身的定位误差≤0.72″,是由于采用全闭环的控制方案,大大提高了其定位的能力。

表1 全闭环时栅数控转台实测误差数据

5 结语

基于ARM的高精度时栅数控转台全闭环控制系统,在转台蜗轮副加工精度不足的情况下,采用全闭环的控制方法,提高了控制系统的定位精度。在步进电动机步距角细分不足的情况下,采用机械传动比细分的方法,把电动机步距角折算到转台的圆分度上,解决了细分问题,而且简单易行,具有较好的市场应用前景。

[1]彭东林,刘小康,张兴红,等.时栅位移传感器原理与发展历程[J].重庆理工大学学报:自然科学版,2010,24(10):40-45.

[2]高忠华,彭东林,王先全,等.用于高精度数显时栅转台的全自动测控系统[J].工具技术,2008,42(9):95 -97.

[3]张敬毅,倪俊霞.半闭环数控转台定位精度的补偿和调整[J].制造业自动化,2000,22(6):59 -60.