基于滑块、滑杆切削装置的专项设计与研究

2012-10-23张洪涛

张洪涛

(洛阳理工学院机械工程系,河南洛阳 471023)

1 问题的提出

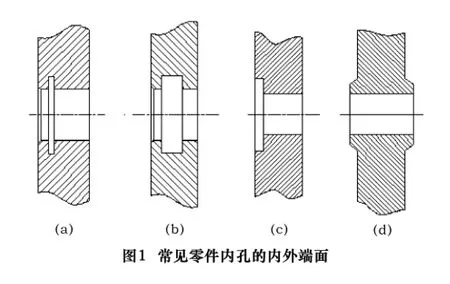

随着经济发展和市场需求变化,产品更新节奏明显加快,大批量生产方式逐渐被“多品种、小批量”的生产方式所取代。因此在现代企业生产中,如何充分利用现有资源满足生产的需求,已经是众多企业必须面对的问题。在实际生产中,被加工零件的型面是多种多样的,其中不少“箱体类”零件需涉及孔内环槽、孔端面的加工,即有“特殊工艺”加工需求(如图1所示)。通常在单件、少量生产中,这种“特殊工艺”常用“通用机床”(如镗削类机床)加工,生产效率低,成本高;而在大量生产中,采用“专用机床”(如组合机床)加工这些“特殊工艺”,但是这类机床仅适用于“单一”的零件加工。但如果面对“多品种、小批量”的生产,无论通用机床还是专用机床,均不适用。

为了合理地利用好企业现有资源,满足这些“特殊工艺”需求,本文设计的滑块、滑杆装置可使切削刀具产生附加垂直于轴线的径向移动,从而实现径向切削。该装置不但适用于通用机床(摇臂钻床、镗床、铣床)的生产,扩大了机床的加工范围,提高了机床的利用率及生产率,而且还适用于专用机床,降低了机床自身结构的复杂性,减少了设备制造的投资,有较广的适用性和良好的市场前景。

2 工作原理

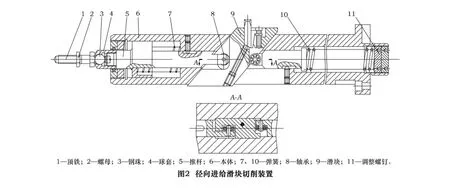

2.1 滑块径向切内孔环形槽装置

图2所示为装置的结构原理图,是用于切削内孔环形槽机构径向进给装置。其工作原理以钻床加工为例,加以说明:通过浮动卡头(即装置与机床主轴的联接器),钻床主轴带动切孔内环形槽滑块装置工作。当机床主轴转动前进时,该装置整体随机床主轴做轴向移动和绕轴线的旋转运动。在切槽刀到达预定要加工槽轴向位置时,装置中的滚珠3顶在顶铁1的端面,此时钻床主轴继续沿轴向进给,推杆5和滑块9已不再沿主轴轴线方向移动,但此时本体6则还随主轴继续沿轴向移动,因此滑块9在本体6的斜槽的斜面的作用下,两者产生相对移动,此时刀尖实现径向进刀运动,开始孔内环形槽的切深加工。当孔内环形槽的切深加工完毕后,在钻床主轴沿轴向退回过程的初期,本体6随主轴一起轴向移动,此时,在弹簧10力的作用下,滑块9并没有产生随机床主轴的轴向移动,却使滑块与本体两者之间再次相对移动,实现刀具径向退刀运动,然后再同刀杆一起沿轴向退回,完成整个切槽的加工过程。

2.2 滑杆径向内孔环形槽的切削装置

2.2.1 窄环形槽滑杆式的切削装置

图3所示装置为窄环形槽的滑杆式切削装置,主要是用于切削内孔环形槽及孔端面。以通用钻床加工为例,对其装置的工作原理加以说明:该装置是通过外接的套筒卡头(联接器)与机床主轴相连接,进而整个装置工作的。工作初期,装置中的滑杆3、切槽刀1及滑杆导套2随主轴同时做两种运动,即绕轴线的旋转运动和沿轴向直线移动,随着机床主轴轴向移动,当装置中的切槽刀达到了预定要加工内环形槽的轴向位置时,装置中的限位滚珠5此时正好顶在夹具导向套4的端面,随后机床主轴继续沿轴线方向进给,装在滑杆3上的切槽刀确已不再沿轴线方向移动了,但滑杆导套2则还继续随主轴沿轴向移动,在滑杆导套2斜孔的作用下,滑杆3在斜孔中产生相对滑动,进而切槽刀实现径向位移,开始切削环形槽。值得注意的是,在切削槽深的过程中,滑动杆在滑杆导套两者之间不仅产生了相对移动,而且还通过装置尾端的调压螺堵8压缩了弹簧7。

在孔内环形槽深度尺寸加工完毕后,在机床主轴在轴向退回初期,滑杆导套2随主轴一起轴向移动,但在压缩弹簧7的作用力下,此时,滑动杆没有轴向移动,而是在两者之间(滑动杆导套与滑动杆)再次产生相对位移,切槽刀实现先沿径向退刀,然后再沿轴向退回,完成切环形槽的的全部加工过程。从装置的结构上看,显然它仅适用于图1a所示切削比较窄的环形槽,如零件的孔“内卡”环槽等的加工。

2.2.2 轴向移动径向宽式环形槽的切削装置

显然,图1b所示的内孔环槽宽尺寸大于切槽刀的刀宽度时,再用图3所示装置加工就不适宜了。要切削此类较宽环形槽,只要在图3所示装置结构基础上稍作改动,即可实现这类宽环形槽的加工,改动后其装置结构如图4所示。从两者的结构图可知,两者不同之处就在于,图4所示装置不仅使刀具产生径向移动,而且切槽达到深度后,还可再次轴向移动,完成环形槽宽度的加工。

对比图3与图4可知,两者在基本结构与工作原理上,均有不少相似之处,因而,图4装置使用过程中,工作过程的前部大体与图3所示装置工作过程一样。首先两装置的刀具到达切槽位置后,滑动杆在滑杆导套的斜孔均产生相对移动,刀具作径向运动,实现切环形槽的深度加工,此后两装置的运动方式就存在较大的差异,图4装置达到深度后,当机床主轴继续沿轴向前移动,调整螺母11压在小压簧保持器10的端面,保持器内的12个小压簧9被压缩,此时切槽刀再次沿轴向走刀,进而完成环形槽宽的加工。当轴向进给切削达到槽宽度后,在主轴退回的过程中,首先释放小压簧9的压力,切槽刀沿轴向退回,而后释放大弹簧12的压力,迫使切槽刀的轴向运动转入沿径向移动,后面的运动过程与图3所示装置相同。

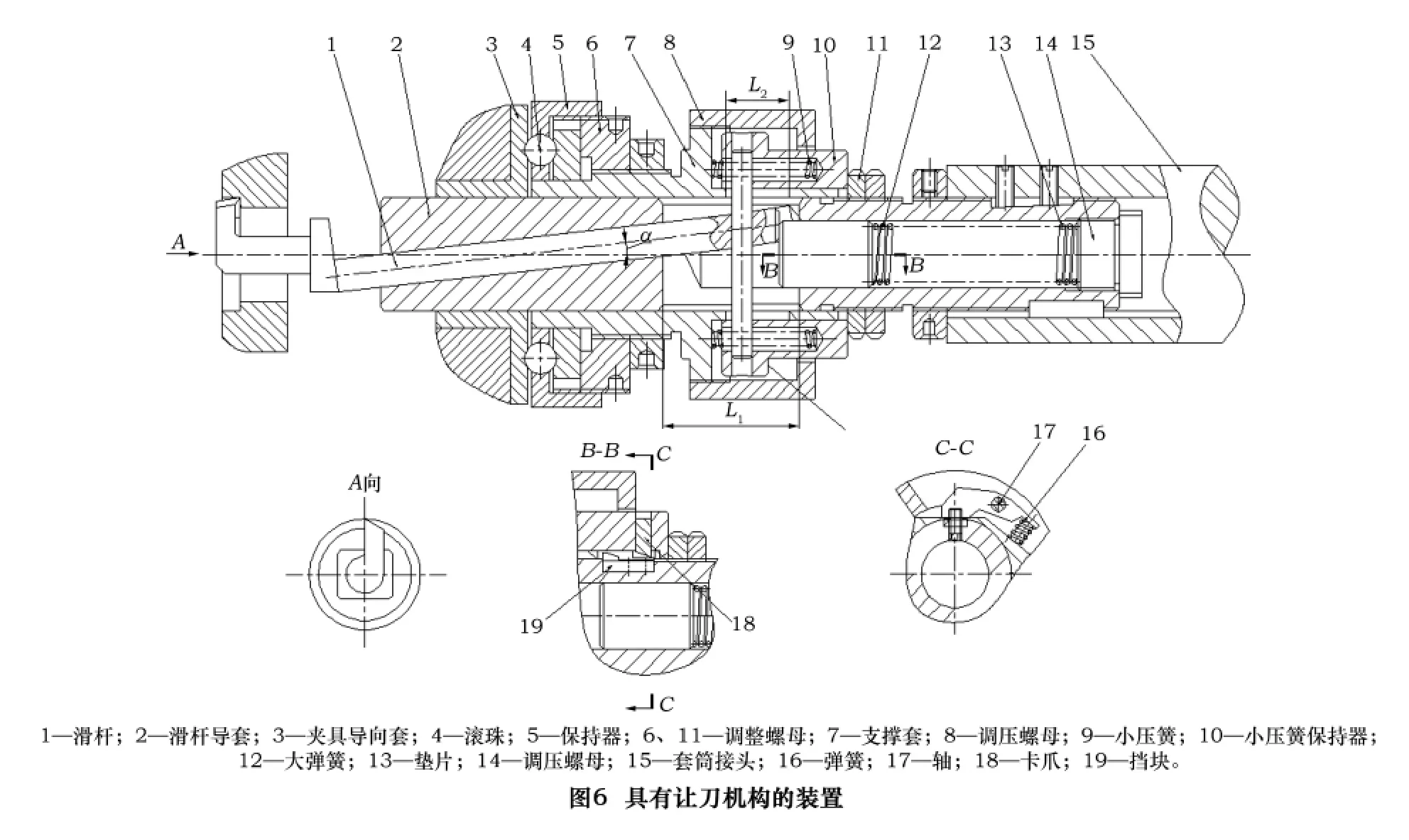

2.2.3 具有“让刀”加工孔端面的装置

根据斜面传动原理,图3与图4装置均实现了刀具径向进给,其刀具的运动轨迹分别为图5a、b所示。当孔端面表面粗糙度要求比较高时,再用这前面两种滑杆式装置进行加工就不适用了。为了避免刀具划伤已加工孔端面的表面,这就要求加工后,刀具应有让刀运动,使刀具离开加工面。如果能使刀具的运动轨迹为图5c所示,即刀具纵向进给到达切削端面后,开始径向走刀切端面,端面切削后,再轴向运动,实现让刀运动,在让刀后,再立即改为径向移动退回,随后再轴向移动退回。从图5所示的b、c刀具轨迹示意图对比可知,两者的刀具轨迹有所区别,但是也有很大的相似性。

为了让装置实现“让刀”运动,可在图4所示装置结构的基础上稍作改动,即图6所示的装置结构,就可以实现图5c所示的刀具运动轨迹。图6所示的装置工作原理前面的切削过程与图4所示的装置切削运动过程一样,仅当装置径向移动切槽深,再轴向进刀切削槽宽后,两者有所区别,不同之处在于:图6所示装置在完成径向与轴向切削后,卡爪18在弹簧16作用下绕轴17回转,嵌入支撑套7的槽中,使装在小压簧保持器10中的小压簧9不起作用(此时小压簧保持器10与支撑套7两者之间没有相对运动)。当主轴沿轴向退回时,就使端面切刀先沿径向退回,在径向退刀结束后,安装在滑杆导套2上的挡块19将嵌入支撑套7的卡爪18顶起,在小压簧9的作用下,切刀先退回让刀距离,然后整个刀杆随主轴一起退回。

3 注意事项

滑块与滑杆装置相比较其结构差异较大,应注意各自的特点及应用范围:

(1)与滑杆装置相比较,滑块装置结构相对简单,不仅是制造与维修都简单,装置的造价低,且装置的刚性较好,切槽深度较深,容易调整,不仅是加工的尺寸精度及形位精度较高,而且生产效率也比较高。但是该装置与滑杆装置相比也存在一些不足之处,适用的加工范围相对小,通常用于图1a所示的窄的环形槽。

(2)与滑块装置相比较,滑杆装置结构相对复杂,但是加工的范围大,有良好的适用性,它可加工图1所示的各种环形槽及端面,特别是图6所示的装置,可以用于“反锪”孔端面,并且具有让刀的特性,满足了部分零件的特殊要求。

(3)装置的径向进给与轴向进给的速度是靠主轴的轴向进给速度控制的,在加工过程中要保持主轴进给速度均匀,在每次径向与轴向进给结束时,主轴进给应有短暂停顿,以便得到更好的加工质量。

装置的设计、制造及装配要注意的主要内容:

(1)机床主轴与装置之间的联接,是通过相应的套筒夹头实现的,在装置装配中,要进行调整,保证装配后的同轴度。必要时,可将与机床主轴与装置联接的套筒夹头制成浮动式夹头,改善因同轴度误差造成的不良影响。

(2)在设计、制造和装配中,注意相对滑动零件的材料以及热处理工艺的选择,提高零件的耐磨性。特别要控制滑动件之间的“配合间隙”,如果两者之间的间隙过小,影响装置的正确运动,但是间隙过大,在加工中易振动,影响加工质量。装置中的α角对工件的加工质量及其性能有很大的影响,α角的大小不仅直接影响径向尺寸的大小,而且直接影响滑杆的受力状况。因此在设计时要认真考虑α角的大小。

(3)调整滑杆装置中的弹簧的压力大小是十分重要的,特别是图4、图6装置能正常应用的前提是,在装配过程中,要使小压簧保持器10中的小压簧9的压缩合力大于大弹簧12的压力,否则在加工过程中,装置只能生产径向移动。

4 结语

针对孔内槽及端面的“特殊工艺”需求,为了提高通用机床的利用率,本文设计的滑块装置与滑杆装置自身使切削刀具产生径向移动,从而实现径向切削。两种装置其结构简单、制造成本低、操作方便。在实际应用中,装置表现出了良好的适用性,不仅扩大了通用机床的加工范围,满足了中、小批量的孔内槽及端面工艺加工要求,而且在大量生产中,装置用于专用机床上也有较大的优势,大大地降低了专用机床结构的复杂性,减少了制造投资,增加了生产的“柔性化”。

本文设计的两类装置体现了针对性强,结构特点突出,在实际生产应用中得到了很好的验证,提高了加工效率,降低了生产成本,有较强的实用性与很好的经济效果。

[1]上海市金属切削技术协会.金属切削手册[M].上海:上海科学技术出版社,1984.

[2]王先逵.机械加工手册[M].北京:机械工业出版社,2006.

[3]戴曙.金属切削机床[M].北京:机械工业出版社,2004.

[4]张洪涛,李彬.孔端面加工特种装置的设计与开发[J].制造技术与机床,2011(5):108-110.