一种用于大型机床立柱精度调整的实用结构设计

2012-10-23宋亮薛武张茸徐波

宋亮薛武张茸徐波

(汉川机床集团有限公司技术中心,陕西汉中 723000)

在大型机床的设计和制造中,除了对零件的基础精度要求必不可少外,更重要的是要依靠最终的装配调整环节来保证设计的最终目标精度。而大型机床在装配调整过程中,由于零部件体积大,质量重,因此在大型基础零件的装配精度调整时,采取传统的精度调整方法很难使其达到丝米级甚至微米级的精度要求。本文有针对性地介绍了一种用于大型机床立柱精度调整的设计结构,从而实现了装配精度调整在工艺方法上易操作和易达到的目的。

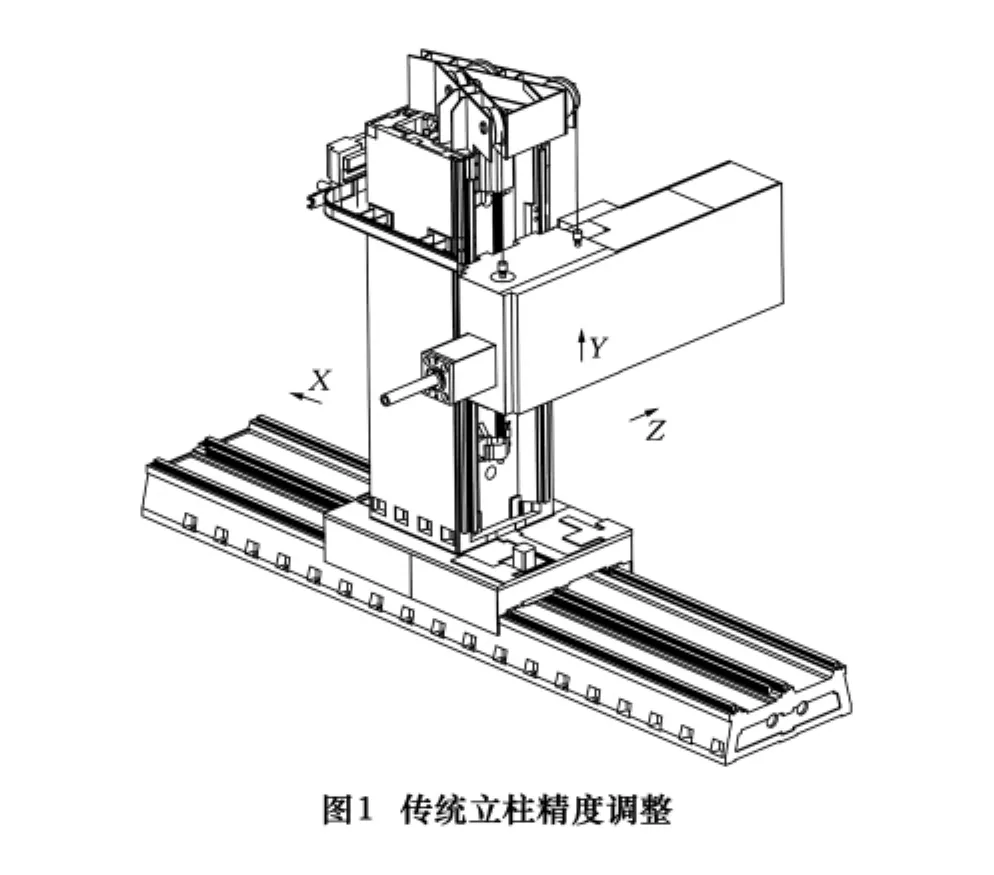

1 传统的立柱精度调整方法

立柱作为机床基础件的支撑和运动坐标的导向,是关键而且不可缺少的部件。作为运动坐标轴的导向,立柱的几何精度主要有两项(如图1所示):(1)立柱导轨大面与床身导轨大面的垂直度(即YZ平面与XZ平面);(2)立柱导轨大面与床身导轨导向面的垂直度(即YZ平面与XY平面)。第一项精度要求在床身调整水平的情况下,可以用框式水平仪紧贴立柱导轨大面来测量立柱导轨面与安装水平面的垂直度误差,如果超差可将立柱拆下对安装底面进行修整加工(齐头)。第二项精度的调整主要是通过对立柱侧向施加一定力度的敲击,使其微量偏转从而达到所要求的精度范围。

上述两种方法对于小型机床来说比较实用,对于大型机床而言,由于立柱体积过大,质量过重,拆装加工难度大,且立柱与床身结合面的摩擦力很大,敲击或者撞击已很难对其进行微量调整,故这种调整方法已经无法适用于大型机床。

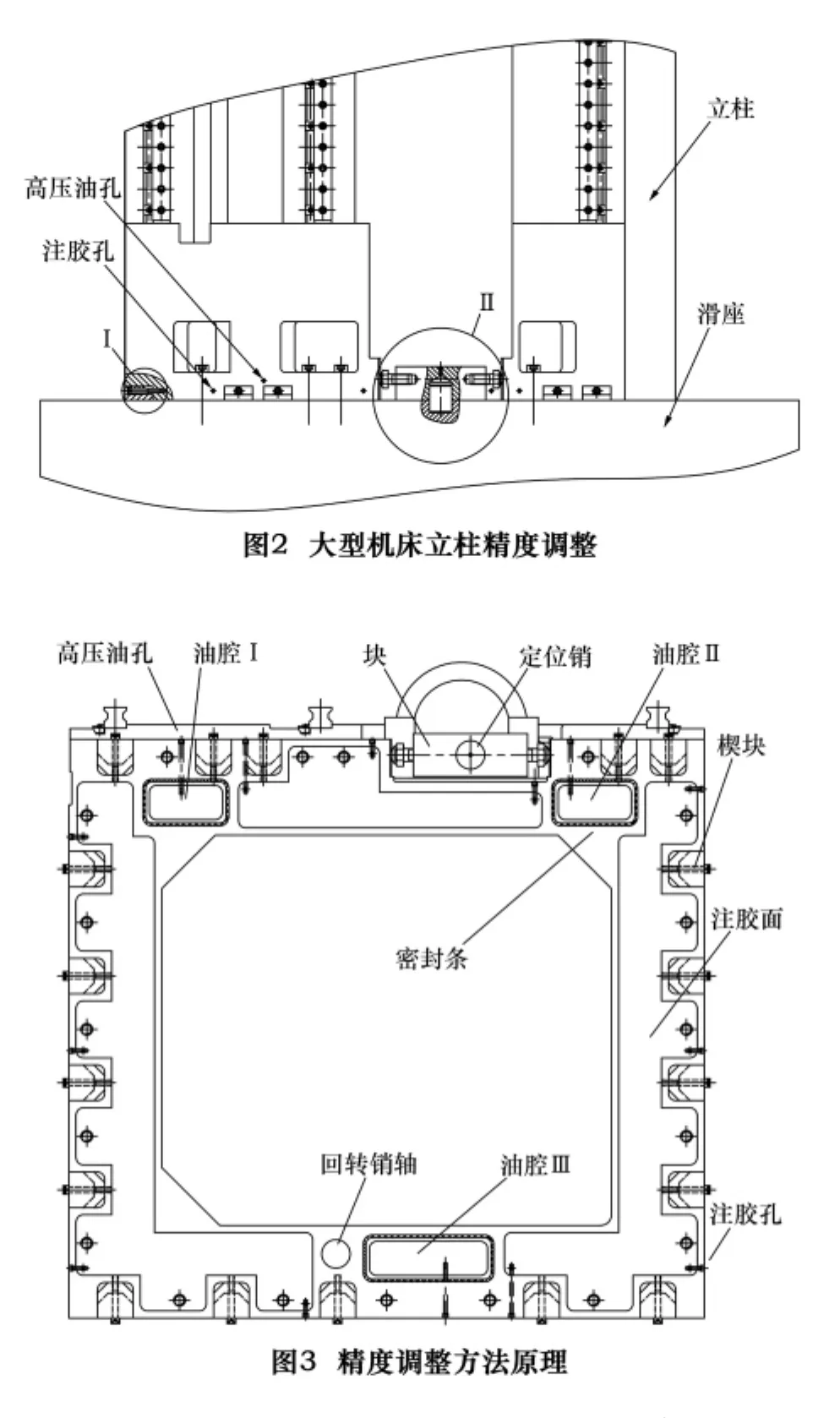

2 大型机床立柱精度调整方法

以笔者公司落地镗HFBC2050为例,介绍此方法,如图2所示。该机床立柱截面1 800 mm×1 700 mm,高度8 500 mm,总重量19 t。该方法通过向立柱与滑座结合面油腔通入高压油,使其产生的压力平衡掉立柱总质量的90%。如图3所示,立柱底面加工3块油腔,四周用密封条密封,当立柱底面与滑座结合后,形成3个密闭油腔,通过向油腔内注入高压油使其产生一定的压力,从而平衡立柱的重力。

式中:P为油腔压强,MPa;F为立柱重力,N;A为油腔面积,mm2。

通过测量,油腔总面积为50 106 mm2,立柱总质量90%的重力为171 000 N,计算可得需要通入高压油压力为3.5 MPa。

首先将立柱与滑座安装螺钉拧上(不施加预紧力),将油腔内注入压力为3.5 MPa的压力油,平衡掉立柱大部分重力。检验立柱导轨大面与床身导轨大面垂直度,根据检验结果调整立柱四周楔块上螺钉(如图2、4所示),通过斜面产生向上的力,使立柱得到一定量的调整,从而达到此项精度的要求。

调整立柱导轨大面与床身导轨导向面垂直度,如图2、3、5所示,将块安装在滑座上,并用定位销定位;将立柱与滑座用回转销轴连接,由于压力油的平衡,使得结合面摩擦力大大减小,通过拧调整螺钉产生的力,可使得立柱以回转销轴为中心得到微量调整,从而达到此项精度要求。

立柱精度调整达到要求后,将安装螺钉拧紧,并将图5所示调整螺钉两面顶死,待机床各部安装完毕后,复检精度,最后通过注胶孔注胶,保证立柱与滑座的接触面,从而保证机床精度的稳定。

3 设计时应注意的问题

采用高压油平衡重力时,3个油腔所形成力的作用点应与立柱重心位置尽量保持一致,以免平衡时形成偏载;立柱底面楔块与楔块之间的距离不宜过大,以免在微量调整时增加难度。

4 结语

以上就落地镗立柱精度调整结构做了简要阐述,此结构主要是运用液压平衡重力,减小摩擦力,通过楔块、螺钉简化调整方法。该结构简单,易于实现,调整方便,大大缩短了装配周期,可运用于大型镗床、龙门式加工中心、立式加工中心等。