时栅式直驱转台位置反馈智能接口设计**1

2012-10-23冯济琴郑方燕奚建平

冯济琴 张 健 郑方燕 奚建平

(重庆理工大学机械检测技术与装备教育部工程研究中心,重庆 400054)

直驱转台把控制对象同电动机做成一体化结构,将负载与电动机的转子直接相连,取消了电动机到转台之间的一切中间环节,把机械传动链长度缩短为零,完全用“电”来代替原来的机械传动环节,具有定位准确、动态响应速度及加速度高等特点[1]。时栅是一种“以时间测量空间”的新型位移传感器,它可以不用常规的机械刻线而实现角位移的准确测量,使制造成本大大降低[2]。因此,采用笔者所在实验室研究开发的时栅传感器作为转台位置检测元件代替光栅进行位置反馈,在精度、可靠性和成本等方面具有显著优势。为了消除时栅式直驱转台动态位置反馈误差,本文利用预测测量方法,研究时栅式直驱转台位置反馈与控制智能接口电路,将时栅绝对式离散角度测量值转化为增量式连续脉冲信号。

1 时栅与转台接口分析

1.1 转台动态位置反馈误差

时栅按时间均分采样,测量空间位置。CNC系统在进行全闭环位置伺服控制时,要求按空间均分进行位置反馈。因此,在全闭环位置反馈过程中时-空不同步。时栅测量周期T由V的大小决定,目前为2.5 ms。但由于V值不可能绝对恒定,测量周期会在2.5 ms左右波动。CNC系统按时间序列采样实现空间位置控制,采用硬件定时中断方式获取位置信息,定时时间一般为4 ms[3]。由于时钟晶振、定时器、软件响应中断和程序运行时间的变化等因素的影响,时栅测量周期和CNC系统采样周期也会在一定范围内波动。并且时栅和CNC系统分别采样各自独立的时钟系统,两套时间也不同步。上述时-空不同步、时-时波动以及时-时不同步等因素会造成系统采样得到的位置值并非当前转台的实际位置,而是某一时间Δti(Δti≤T,大小不确定)以前的数据,会引起动态位置反馈误差。

1.2 位置预测测量方法

时栅前N个时刻的绝对角度测量值 θi-N+1,θi-N+2,…,θi可视为一个时间序列,因而它是序列动态性和发展变化规律的描述。因此可以建立时间序列模型来对时间序列的未来取值进行预测。

利用时栅前N个时刻的绝对角度测量值θi-N+1,θi-N+2,…,θi,在当前时刻Ti预测出下一个测量周期T(从时刻Ti至Ti+1)内时栅的角位移值Δθi,并在下一个测量周期T内发出代表角位移预测值Δθi的增量式脉冲信号。采用这种预测方法就可以把绝对式离散角度测量值转化为增量式连续脉冲信号。时栅第k个测量周期(从时刻Tk-1至Tk)内直驱转台的角位移为

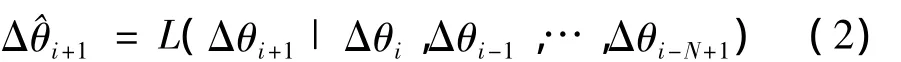

通过对直驱转台现在和过去N个采样周期T的角位移值 Δθi-N+1,Δθi-N+2,…,Δθi建模,利用时间序列理论[4],得到下一个时栅测量周期(从时刻Ti至Ti+1)内的直驱转台角位移预测值

则在下一个时栅测量周期(从时刻Ti至Ti+1)内位置反馈智能控制接口采用脉宽调制PWM(Pulse-Width Modulation)方式发出脉冲的个数为

式中:Q为脉冲当量;ei为上一个周期(从时刻Ti-1至Ti)内的预测误差。

将实际测量值作为预测值的标准量,在进行当前位置预测时,利用当前实际测量值对数控转台上一个周期内的位置动态预测误差进行修正[5]。从时刻Ti-1至Ti的预测误差ei的计算式可表示为

结合式(3)和式(4),得到实际采用的用于计算脉冲个数Pi+1的计算公式为

式(5)表明在进行当前预测(从时刻Ti至Ti+1)时,对上一个周期(从时刻Ti-1至Ti)的预测误差进行了实时修正。因此预测误差不累积。

2 接口硬件设计

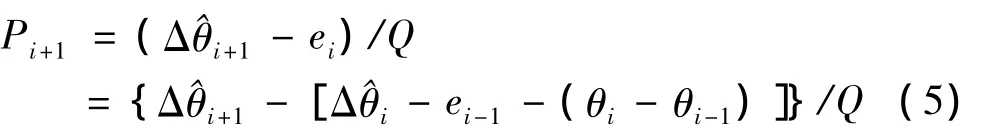

时栅式直驱转台位置反馈控制智能接口框图如图1所示。智能接口的输入为时栅测量的绝对角度值,输出为能与通用数控系统接口的增量式脉冲信号。时栅采用数字信号处理器DSP处理数据得到角度测量值,经现场可编程逻辑器件CycloneII后送到ARM处理器,由ARM处理器完成预测测量算法设计,预测角位移值以增量式脉冲信号输出。时栅角度测量结果也可通过RS-232接口以数字方式直接输出。由此,智能接口可以实现空间位置预测测量。

如图1所示,时栅每隔一个测量周期得到一个实际测量角度值θk,通过U1的D31~D0端输出,同时采用写操作指令控制U1的/STRB、/PAGE3和A0端的状态,产生一个正脉冲,在脉冲的上升沿将U1的D31~D0输出的角度值锁存到U33的O31~O0端,通过指令将ARM处理器U2响应中断的方式设置为脉冲下降沿触发,在脉冲的下降沿触发U2中断。U2利用位操作指令控制P1.16和P1.17端状态分两次从两片16位三态总线缓冲器(U34和U35)读入32位的θk值,按照预测算法完成相关计算后,得到数控转台角位移预测值,并由U2的PWM1和PWM2端以PWM方式输出代表预测角位移值的脉冲信号,两个端口输出的脉冲个数相等,但相位相差90°。若时栅角度值逐步增大,则PWM1端信号相位超前PWM2端信号90°;若时栅角度值逐步增小,则 PWM1端信号相位滞后PWM2端信号90°。U2的PWM1和PWM2端分别接辨向电路U36的两个输入端进行辩向,并由具有预置功能的可逆计算器U37对两个输入端输入的脉冲计数,当U37计数的脉冲个数与预置的初始值相等时,U37计数的脉冲个数清零,并同时从R端输出一个零位脉冲信号。U2的PWM1和PWM2端和U37的R端都接入差分驱动器MAX3030(U4),将单端信号转换为RS-422差分 TTL信号输出。将 U31、U32、U33、U34、U35、U36和U37全部集成在一块可编程逻辑芯片CycloneII(U3)内部。

3 软件设计

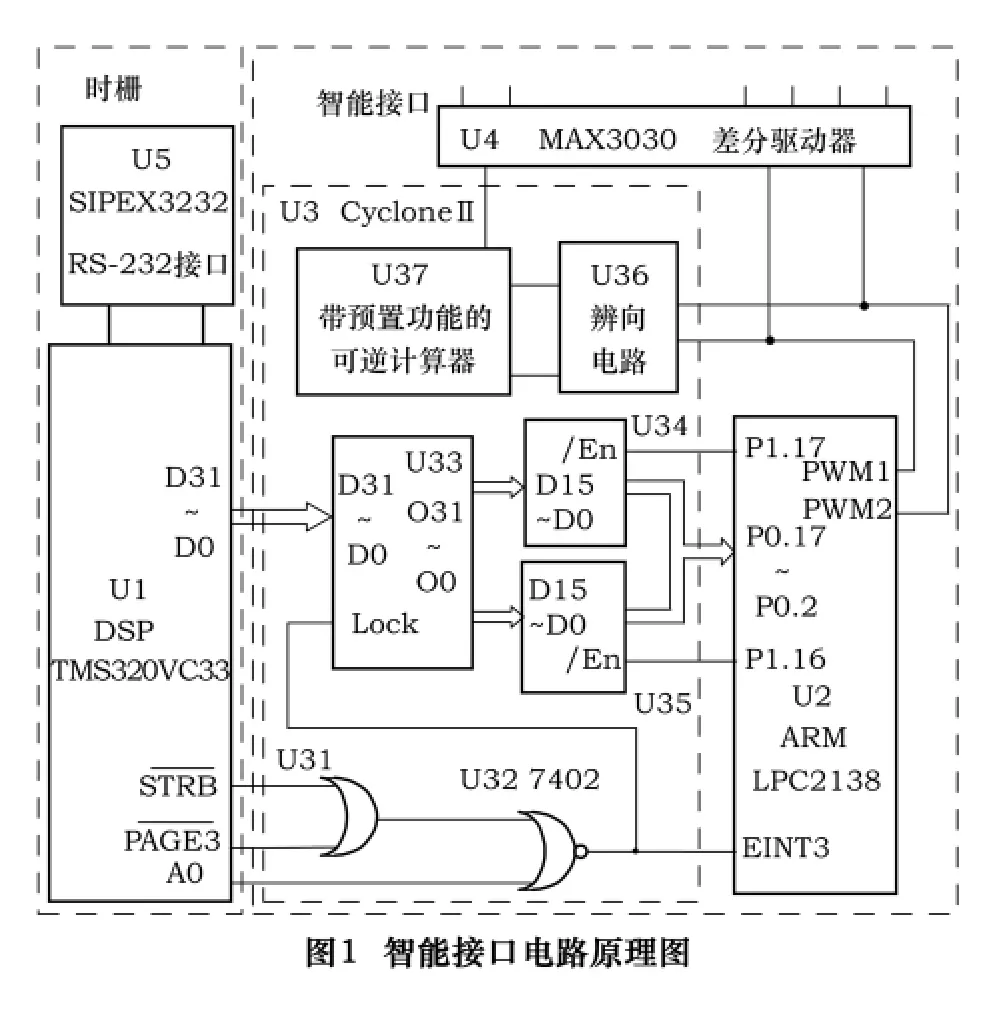

采用3阶自回归模型AR(p)作为预测测量的模型,接口软件流程图如图2所示,首先初使化中断、PWM控制器等,并置预测系数的初值。由ARM响应外部中断后采集时栅测量数据,并完成对角位移的预测,然后输出代表预测值的增量式脉冲。待采集到11个角度数据后,利用最小二乘法算法计算模型系数。在动态预测过程中,需要根据预测均方误差值调整模型系数。判断出预测误差偏大后,采用最新的11个测量数据重新利用最小二乘算法计算模型系数。

4 实验装置与结果

图3为时栅直驱转台装置,为了测试系统的动态误差,在转台下方安装精度为±1″的HEIDHAIN圆光栅ROD880。在转台运动过程中同步采样光栅值和时栅预测值,把光栅测量值作为直驱转台测量的标准量,时栅的预测测量值与之进行比较,从而得到动态预测测量的误差值。

实验采用Heidenhain公司的IK220对ROD880圆光栅信号进行处理。IK220是一种基于PCI总线的细分和计数卡[6]。在 Windows XP环境下,通过 WDM(Windows Driver Model)设备驱动程序对IK220进行访问。计算机采用定时方式读取光栅测量数据,定时时间间隔设置为3 ms,一旦定时时间到,定时脉冲自动锁存IK220角度测量数据。

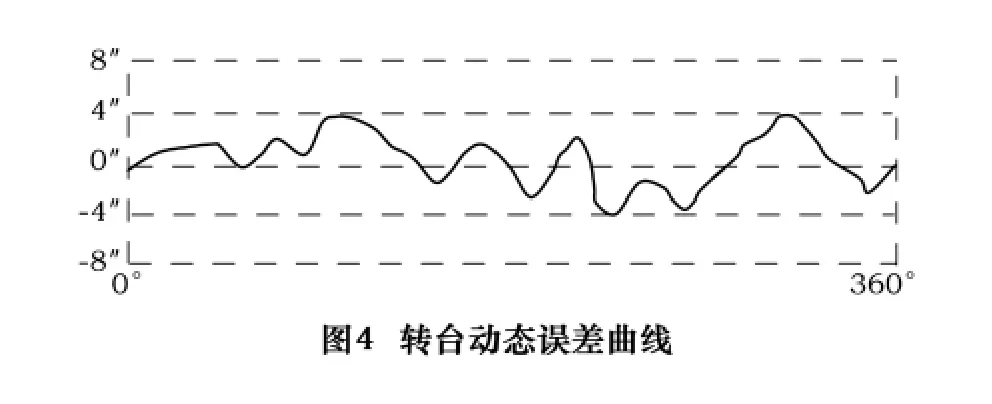

图4为以光栅测量值为标准量,由软件自动绘制时栅测量值误差曲线。由图可知直驱转台动态测量误差为±4″。

5 结语

时栅和直驱转台系统的时-空不同步、时-时波动以及时-时不同步等因素,会引起动态位置反馈误差。为解决这一关键技术问题,提出了利用空间位置预测测量方法解决该问题。研制了基于ARM和CycloneII技术的时栅数控转台位置反馈与控制智能接口电路,接口电路输入为时栅测量的绝对角度值,输出为能与直驱系统接口的增量式脉冲信号,实现了空间位置的预测测量。开展了动态预测实验,实验结果表明,直驱转台空间位置的动态预测误差为±4″,解决了直驱转台动态位置反馈误差问题。

[1]王贵子.机床转台直接驱动力矩电动机及其控制器研究[D].沈阳:沈阳工业大学,2007.

[2]Liu Xiaokang,Peng Donglin.Research on a novel high-precision intelligent sensor[J].Solid State Phenomena,Mechatronic Systems and Materials,2006,113(11):435 -441.

[3]白恩远,王俊元,孙爱国.现代数控机床伺服及检测系统[M].北京:国防工业出版社,2006.

[4]何书元.应用时间序列分析[M].北京:北京大学出版社,2007.

[5]耿丽荣,周凯.基于时间序列预测技术的数控机床轮廓误差实时补偿方法研究[J].制造技术与机床,2004(6):22-25.

[6]DR.JOHANNES HEIDENHAIN GmbH.IK 220 user's manual[M].Germany:Heidenhain,2006.