并联机床核心模块致动器部件装配方法的研究

2012-10-23孔令义刘国清于建龙

孔令义 刘国清 于建龙

(哈尔滨量具刃具集团有限责任公司,黑龙江哈尔滨 150040)

并联加工中心核心模块的主要结构如图1,由3个致动器部件(以下简称致动器)、1个旋转四轴部件和1个旋转五轴部件组合而成。按照实轴角度来讲,每个致动器不可以单独运动,只能一起联动,也就是说3个致动器必须一起运动才能完成一个动作,而四轴和五轴则可以单独运动,不受3个致动器的约束。由此可以看出,此结构是一个混联机床,既是串联机床(四、五轴部分),又是并联机床(致动器部分)。而在整台加工中心中,重中之重是3个致动器,它们的精度直接影响着整台机床的精度。下面就核心模块中致动器的装配方法进行一下简单论述。

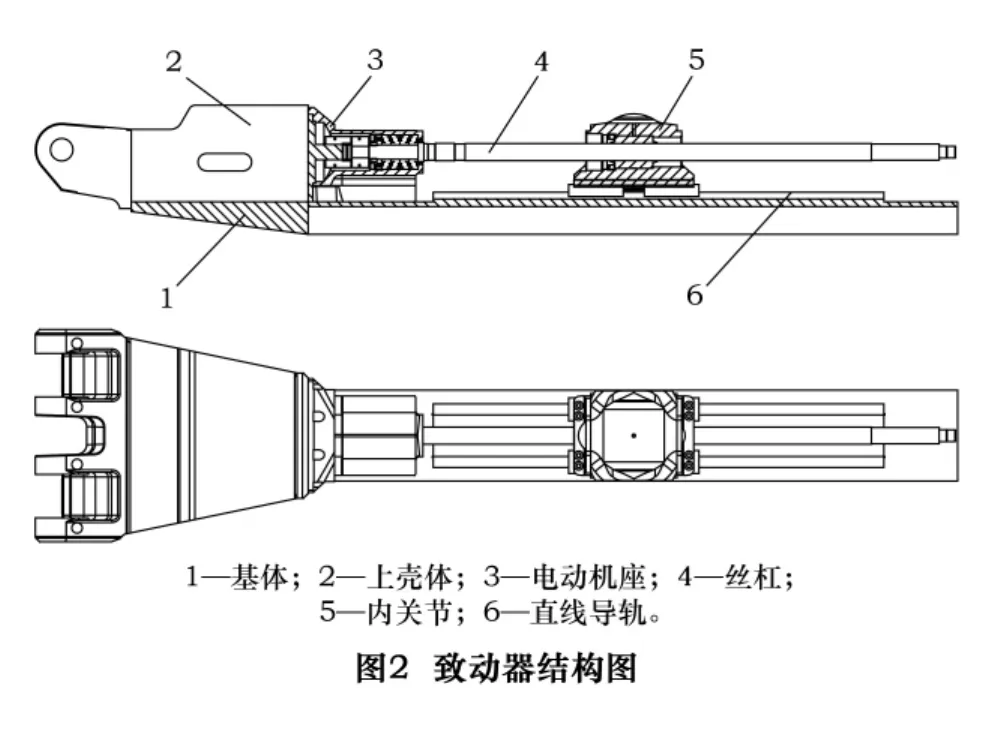

1 致动器的基本结构

如图2所示,致动器由基体1、上壳体2、电动机座3、丝杠4、内关节5及直线导轨6等主要零件组合而成。其中电动机安装在上壳体2内,电动机的输出端与丝杠4一端由联轴器连接,此部分在电动机座3内;丝母与内关节5配合连接。其运动原理为:电动机旋转通过联轴器带动丝杠4旋转,丝杠4通过丝母带动内关节5在直线导轨6上作直线运动,也就是说电动机通过正反转就可以控制内关节5在直线导轨6上作往复直线运动。那么电气系统可以通过电动机尾部的编码器来计算出电动机的转数,从而推算出内关节5实际的位移;但为了提高机床的整体精度,在内关节下面安装了光栅,通过光栅的测量来反馈给系统,以补偿电动机因丢转而带来的误差。

2 在装配中遇到的问题及解决方案

经过几次反复装配,发现还有很多问题直接影响到机床的装配精度。以下是我们在装配中发现的几个问题,通过与装配人员的探讨,提出了解决方案,并在实际装配中得到了验证,证明方案是正确的。

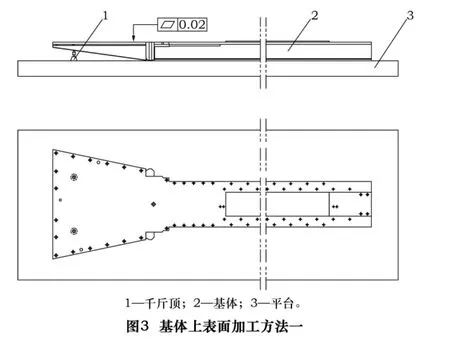

2.1 基体的平面度

2.1.1 改进前

如图3所示,按照设计要求致动器基体的上表面的平面度为0.02 mm,由于整个基体的长度为1 700 mm,属于细长型结构,所以平面度不容易达到要求。按我公司的加工条件只能使用导轨磨床来加工,其装夹方式是把基体2整体放在平台3上,尾部用压板压住,前端用两个千斤顶支在螺纹孔中,只控制上下方向一个自由度,然后导轨磨床前后磨削被加工表面(如图3)。这种加工方法使基体在磨削过程中由于砂轮磨削力的作用而弹性变形,磨后的基体表面出现中间凹两边凸的现象。经过检测平面度超过0.10 mm,不能达到设计的要求。经过反复琢磨和验证,决定采用下面的改进工艺方法。

2.1.2 改进后

如图4所示,为了避免上述情况的发生,在基体斜面的底下用螺钉连接2个支撑块,而基体尾部依然用压板压住。这样基体与2个支撑块就可以视为一个整体工件,那么加工这样一个工件对于导轨磨床来说就不存在变形的问题,可以保证其上平面的平面度要求。当加工完后再把支撑块从基体上拆卸下来,这样上述问题就迎刃而解了。

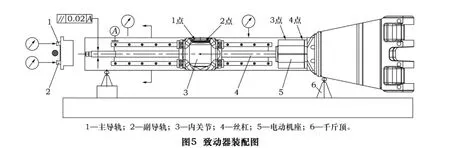

2.2 丝杠轴心线与导轨的平行度

设计要求致动器部件装配后丝杠线心线与主导轨的平行度不大于0.02 mm,如图5所示,这就对致动器部件及各个零件的检测、装配方法有了更高的要求。如果仅在装配过程中边检测边装配,一是比较麻烦,装配人员掌握不好装配的尺度;二是因为丝杠很长,本身较软,遇到外力的作用时容易产生弹性变形,而我们检测时只能以它为被测对象,因此可能会出现因丝杠弹性变形而产生的测量误差(例如内关节和电动机座的中心不在一条直线上)。为了避免这种情况出现,我们采用把检测基准——丝杠中心移到外侧,并用心棒代替丝杠的方法进行检测和装配,经过实践证明是可行的,具体方法如下:

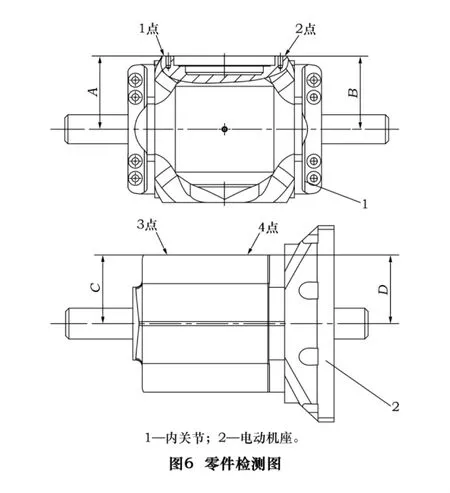

2.2.1 检测零件,转移基准(如图6)

(1)内关节

用3个千斤顶把内关节1支在平台上,用指示表把内关节1的基准面(与滑块的配合面)调成与平台平行,由于基准面与心棒有平行度要求,故此时测量尺寸A和B并把数值和位置记录下来。

(2)电动机座

用3个千斤顶把电动机座2支在平台上,用指示表把电动机座2的基准面(与致动器的配合面)调成与平台垂直,由于基准面与心棒有平行度要求,故此时测量尺寸C和D并把数值和位置记录下来。

2.2.2 根据转移的基准进行部件装配

首先把内关节3、电动机座5及丝杠4、主导轨1、副导轨2用螺钉组装上。其中内关节3的基准面要与滑块靠紧无间隙,电动机座5与致动器的连接先不要旋紧。然后用3个千斤顶把致动器支在平台上,用指示表把主导轨1侧面调成与平台平行,把两导轨上表面形成的平面调成与平台垂直(如图5所示)。下面就可以安装电动机座5了;微调电动机座5的安装位置并同时用指示表测量,使得:此时3点和4点与平台的高度差=C-D;2点和3点与平台的高度差=B-C。达到此要求后把螺钉一一旋紧,注意指示表不能有变化。这样安装完毕,可以保证电动机座5和内关节3的中心在同一条直线上并与丝杠同轴。

3 结语

经过实践装配证明,此工艺方法简单实用,而且保证了装配精度,为整个核心模块的装配打下了坚实的基础。如今,经过几个月的精心装配,整个并联机床已经装配完毕,经过检验已达到验收标准,并开始试加工工件,结果还是令人满意的。通过这次工艺改进试验,使我们更有信心,只要敢于思索,就可以从实践中得出先进的技术,从而为生产、装配更好地服务。