深管内孔加工环形中心支架技术改造方案

2012-10-23王永红夏永红崔海峰

王永红 夏永红 崔海峰

(①包头职业技术学院电气工程系,内蒙古包头014030;②北方重工集团有限公司设备维修中心,内蒙古包头 014030)

1 环形中心支架存在的问题

2010年购置的国外旧设备“尼尔斯8 m深管内孔加工镗床”,主要用于将8 m长的整体挤压成型的无缝厚壁管进行深管内孔加工。机床床身长约25 m,主轴功率较大,设备的结构强度较国内新设备的整体强度高,能够满足产品的加工要求。

尼尔斯8 m深管内孔加工镗床由床身(带有导轨)、主轴箱、环形中心支架、尾座(带镗杆)、进给箱、主轴变速箱等几部分组成的。由于尼尔斯8 m深管内孔加工镗床的环形中心支架重量为3 t,安装工件时需要用长约2 m的重型扳手,手动扳动环形中心支架手动移动装置上的手柄,以控制环形中心支架的移动,使中心支架在床身导轨上一点一点地向前移动,为了减小导轨滑合面之间的摩擦力,在中心支架与导轨面之间,人工手动滴润滑油,才能将8 m长的整体挤压成型无缝厚壁管定位固定。无缝厚壁管加工件的每次定位,都需要两名工人进行操作,装卸一次8 m长无缝厚壁管工件,需要将环形中心支架往复移动近2 m距离,用时约2 h,劳动强度极大,生产效率非常低,同时操作笨重,不方便,还存在着手动滴润滑油,造成导轨滑合面油量不足,导轨摩擦阻力大,并且导轨面间极易发生磨损和研伤现象。设备使用3个月后,针对镗床环形中心支架深管加工装卸工件时的问题,决定对镗床环形中心支架进行改造,以减轻工人的劳动强度,缩短工件装卸时间,提高加工生产效率。

2 环形中心支架改造

2.1 机械部分改造

环形中心支架机械部分改造如图1所示。在床身原减速器安装位置上,增加一个能通过前进、后退按钮控制环形中心支架前进与后退移动的电动机及减速器。由于国产减速器和电动机体积太大,在床身没有安装位置,因此采用德国生产的小型配套双蜗轮蜗杆减速器和电动机。通过设计计算与选型,最终采用型号为CH063双蜗轮蜗杆减速器,其优点是体积小、功率大,能提供较大扭矩,具有自锁性,能保证环形中心支架在静止时的定位,防止加工过程中,由于振动造成的位移,保证加工精度。根据实际情况,可以估算出所需要的推动力矩为500 N·m,因此,可以选择能够提供625 N·m扭矩的减速器,其传动比为100/1,电动机功率为0.75 kW。为了使新增设的电动机、减速器与原减速器能够带动环形中心支架的移动,我们又加工了一个联轴器,使新增改造减速器与原机床上的减速器同轴相连,其传动控制是通过电动机的旋转轴带动减速器的小蜗杆,小蜗杆再带动小蜗轮,小蜗轮带动大蜗杆,大蜗杆带动大蜗轮,大蜗轮通过自制的联轴器,带动环形中心支架上原有的减速器的齿轮,通过齿轮、齿条啮合来带动环形中心支架的移动。

为了减小环形中心支架与导轨滑合面的摩擦阻力,对导轨面的润滑方式也同时进行了改造。在床身安装了集中润滑泵系统,它是由一个微型电动机、油泵、油箱、油位检测开关等部分组成的,其能够自动提供润滑油。为了保证导轨滑合面的每个润滑点压力相同、润滑油量均衡,将原来的手动滴油润滑方式改造为多点分油控制方式,集中润滑泵系统采用浙江流遍的AMR-Ⅱ-150。以上所述改造如图1所示,可以使导轨面的润滑状况得到极大的改善,减小了导轨滑合面间的摩擦力。

2.2 电控部分改造

环形中心支架电控部分改造包括控制中心支架移动、导轨滑合面的集中润滑泵系统的控制及必要保护电路等部分组成的。环形中心支架改造电控主电路与控制电路器件均安装在一个新增控制箱中,控制箱安装在床身上,且安装位置便于操作。新增控制箱位置如图1所示。环形中心支架改造的电控主电路与控制电路如图2所示。控制环形中心支架移动电动机,采用前面所述的与小型双蜗轮蜗杆减速器配套的德国生产的交流三相电动机,电源为三相交流380 V;集中润滑泵系统中的微型电动机作为润滑油泵电动机,电源为单相交流220 V。

2.2.1 控制中心支架移动电路设计

如图2所示,环形中心支架移动电动机为M1,新增控制箱的三相电源U'、V'、W'引自25 m处的原配电柜电源,如图1、2所示。新增控制箱电源控制是由接触器KM2控制,接触器KM3、KM4分别控制环形中心支架的前进和后退。中心支架移动电动机M1主电路装设了电动机过载与接地保护。

由于中心支架移动电动机有可能出现缺相、严重过载等情况时,将引起电动机绕组发热,烧毁进口电动机,因此,在中心支架移动电动机M1的线圈上捆扎放置1个片状的小拇指盖大小的热敏电阻,实现中心支架移动电动机的过热保护。将热敏电阻的2根线由电动机内部,与电动机的3根线一起引出,即中心支架移动电动机要引出5根端子线,其中3根为电动机的3根电源线,另2根是测试电动机绕组发热严重程度与否的热敏电阻线,电动机的热敏电阻在其控制电路里相当于一个常闭点作用,即当电动机缺相、严重过载时,将引起绕组发热,则热敏电阻的阻值会从原来的10几欧增大到几兆欧,热敏电阻相当于由常闭变为常开,使KM2线圈失电,起到电动机的过热保护作用,如图2所示控制电路中的电动机热敏电阻RT。中心支架的前进、后退采用点动控制方式,前进用按钮SB1表示,后退用按钮SB2表示,装设了按钮机械互锁和电气互锁双重保护。

控制电路中还设计有急停控制按钮SB3,当出现接触器粘连或按钮失效情况时,可以通过急停按钮SB3,来控制环形中心支架的停止移动。

2.2.2 控制导轨滑合面润滑油量电路

如图2所示电路,润滑油泵电动机为M2,主电路装设了低压断路器QF2的短路保护和电动机的接地保护。在集中润滑泵系统中,装设了油位检测开关,当集中润滑系统中油箱里缺油时,由油箱里的浮子常闭开关QK来实现缺油保护。在KM3或KM4吸合后,即操作中心支架前进或后退时,才能实现由单相交流220 V经低压断路器QF2给润滑油泵电动机供电,润滑油泵电动机M2工作,通过多点分油器给机床导轨润滑。

2.2.3 原配电柜新增保护电路

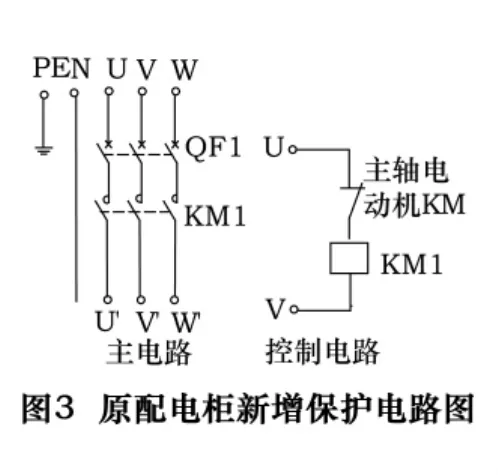

由于整体挤压成型的无缝厚壁管加工工件最小约有5 t重左右,若主轴工作旋转时,有人无意地触碰到环形中心支架前进、后退控制按钮,则会造成重大的生产事故。因此主轴旋转时,不允许移动环形中心支架。依据这一原则,我们在原配电柜中增加了必要的保护措施,原配电柜新增保护电路如图3所示。

图3中,增加了一个交流接触器KM1,由3个常开主触点KM1作为控制电源的控制开关,只有当3个KM1常开主触点吸合后,控制电源才能经25 m电缆,给床身新增控制箱U'、V'、W'供电;主轴电动机由接触器KM控制。依据主轴工作旋转时,不允许移动环形中心支架,因此,设计用控制主轴电动机接触器KM的辅助常闭触点与KM1线圈串联来实现保护。

2.2.4 电气控制原理

如图2所示电路,先合上低压断路器QF1、QF2,当主轴不工作,即不转时,主轴电动机常闭接触器闭合,如图3所示,则接通交流接触KM1线圈,KM1常开点闭合,原配电柜控制电源送电;同时KM2线圈得电,KM2常开点主触点闭合,为中心支架移动电动机M1工作做准备;同时KM2常开辅助触点也闭合。若按下中心支架前进点动按钮SB1,则KM3线圈得电,同时润滑油泵电动机M2工作,给环形中心支架导轨滑合面提供润滑油,环形中心支架向前移动,直到工件移动到位,松开按钮SB1,则中心支架移动电动机M1停车。若松开了前进按钮SB1后,电动机仍然在转动,这时就需要按下急停按钮 SB3,则 KM2线圈失电,KM2常开主、辅触点均断开,则切断了控制箱电源,强制电动机停车,避免事故的发生,这种情况是故障的一种,电路设计具有强制停车保护功能。同理,按下中心支架后退点动按钮SB2,KM4线圈得电,则环形中心支架向后移动。

当中心支架移动电动机M1缺相、严重过载时,M1电动机装设的热敏电阻达到极大值,相当于一个无穷大电阻,控制电路中的热敏电阻RT相当于断开电路,KM2线圈断电,KM2常开主、辅触点均断开,则切断控制箱电源,强制电动机停车,实现中心架移动电动机M1的过热保护。当中心支架移动电动机M1过载时,控制电路的热继电器FR常闭点断开,KM2线圈断电,KM2常开主、辅触点均断开,则切断控制箱电源,强制电动机停车,实现过载保护。

当润滑油泵缺油时,油泵内的浮子开关动作QK常闭点断开,KM2线圈断电,KM2常开主、辅触点均断开,则切断控制箱电源,强制电动机停车,实现集中润滑系统中油泵缺油保护。

如图3所示,若主轴旋转,主轴电动机接触器常闭点断开,则KM1线圈不得电,原配电柜中的KM1主触点不闭合,新增控制箱无电源,有人无意触碰到环形中心支架前进、后退控制按钮SB1或SB2,由于无电源,中心支架电动机不能工作,避免了重大事故的发生。

2.3 为什么不采用PLC控制方案

环形中心支架的移动也可以采用PLC控制方案,此方案主电路的设计方案与上述接触器控制设计方案一样,所不同的是:在原配电柜中新装设一个8输入、8输出扩展模块,型号是20EDR1,原PLC型号是欧姆龙CPM2AE,通过软件编程实现对环形中心支架的移动控制,KA1、KA2、KA3为中间继电器,因为PLC的输出点带负载能力弱,容量小,如果直接控制交流接触器,容易烧毁PLC的输出点,所以必须增加辅助电路,用PLC的输出点控制中间继电器,再由中间继电器控制交流接触器。PLC外部接线如图4、梯形图如图5、辅助控制电路如图6所示。

此改造方案需要从原配电柜到控制站装设约8芯25 m长的控制电缆,还需增加1个8输入、8输出扩展模块,需要3个中间继电器组成辅助控制电路,改造成本较前所述方案高,所以,经过分析、比较,决定环形中心支架不采用PLC控制方案。

3 结语

综上分析,对所购置的国外旧设备尼尔斯8 m深管内孔加工镗床的环形中心支架进行改造,目前已经运行、使用一年多的时间,操作工只需按下环形中心支架的前进或后退控制按钮,在10 min内,就可以完成装卸约5 t重的工件,极大地减轻了工人的劳动强度和缩短了工作时间,提高了工作效率。环形中心支架改造后,经核算、比较,加工8 m长的整体挤压成型无缝厚壁管深管内孔,操作工每装卸加工一个工件的时间可节约2 h,获得了良好的经济效益。