基于西门子S120驱动的高速滚珠丝杠副动态精度测试研究

2012-10-23刘谋云白国振迟玉伦

刘谋云 白国振 迟玉伦

(上海理工大学机械工程学院,上海 200093)

滚珠丝杠副作为机械进给系统的重要组件,其质量的优劣直接影响着整个机械进给系统的性能。随着数控机床及各种机电一体化装备朝着高精度、高速和高加速度的方向发展,高速滚珠丝杠副的应用也越来越为广泛。然而高速滚珠丝杠副伴随着温升,热伸长,精度降低等动态精度问题的出现,制约着高速精密滚珠丝杠副的发展[1]。因此,研究产生和影响动态精度变化的规律和因素为生产、制造高速滚珠丝杠副提供有力的数据参考具有重要意义。

近年来,为适应高档数控机床高速、高精度加工的要求,国内专家学者围绕高速滚珠丝杠副温升、热变形、定位精度等动态精度展开了深入的研究,取得了一定的成果:北京机床研究所首先于2000年研制成了“GSZ2000高速滚珠丝杠副性能测试试验台”,该试验台可测试高速滚珠丝杠副的定位精度、噪声、热变形等动态性能,受当时软硬件的限制,主轴转速还不是很高;随着研究高速精密滚珠丝杠副的不断深入,各大高校也纷纷开始创建高速滚珠丝杠实验室,大连理工大学设计实现了滚珠丝杠副综合性能检测试验台,引入虚拟仪器技术,拓宽了滚珠丝杠尺寸检测范围,长度可以在2~4 m,直径范围20~80 mm,丝杠转速最高可达到6 000 r/min[5]。同时,国内有些企业也在研究高速滚珠丝杠副,像陕西汉江机床厂、山东济宁博特公司,他们的检测手段和制造工艺也有很大的革新。本课题试验台采用基于西门子S120伺服驱动系统而设计,S120的中心控制单元CU320具有通讯开放性强的优点,遵循 PROFIBUS-DP现场总线协议,实现了S120伺服驱动系统与基于PC的WinAC控制器通讯的自动化解决方案。此方案是应用在新一代高速进给系统上的先进技术之一。本文建立了两大动态精度测试系统,进行了滚珠丝杠副热变形及定位精度测试实验和数据分析,得出了滚珠丝杠副动态精度影响因素和相应的改进措施。

1 测试试验台的组成

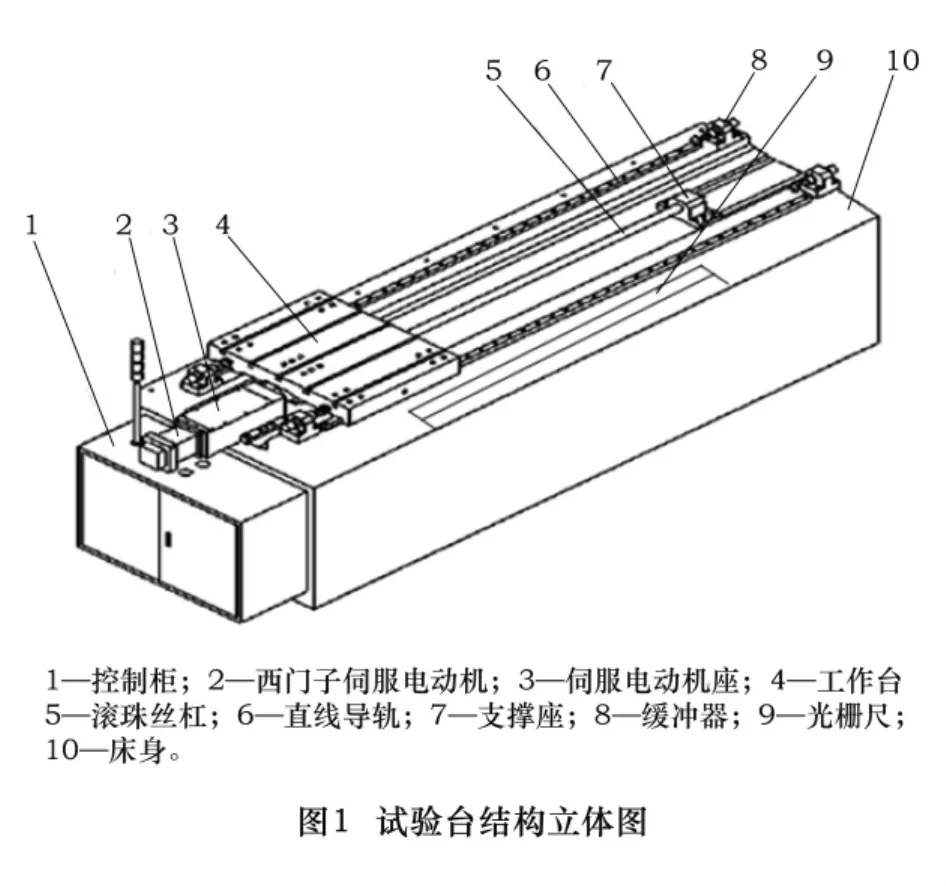

高速滚珠丝杠动态精度测试试验台结构图如图1所示:试验台是一个单轴且在高精度直线导轨上运动的平台,严格保证了两直线导轨和滚珠丝杠在两个方向上的平行度。西门子交流伺服电动机直接通过联轴器连接滚珠丝杠。采用海德汉精密直线光栅尺LC183作为实际位置测量基准,交流伺服电动机自身带的旋转编码器作为丝杠旋转角度传感器,即目标位置的设定。伺服电动机座、前后支撑座及其支撑座轴套均采用可拆卸联接固定在床身上,目的是为了可以调换安装不同尺寸规格的丝杠,床身上开设有支撑座滑动定位槽,实现在同一试验台上对不同直径、长度的高速滚珠丝杠进行动态精度测试,具有通用性广、功能多样的优点。

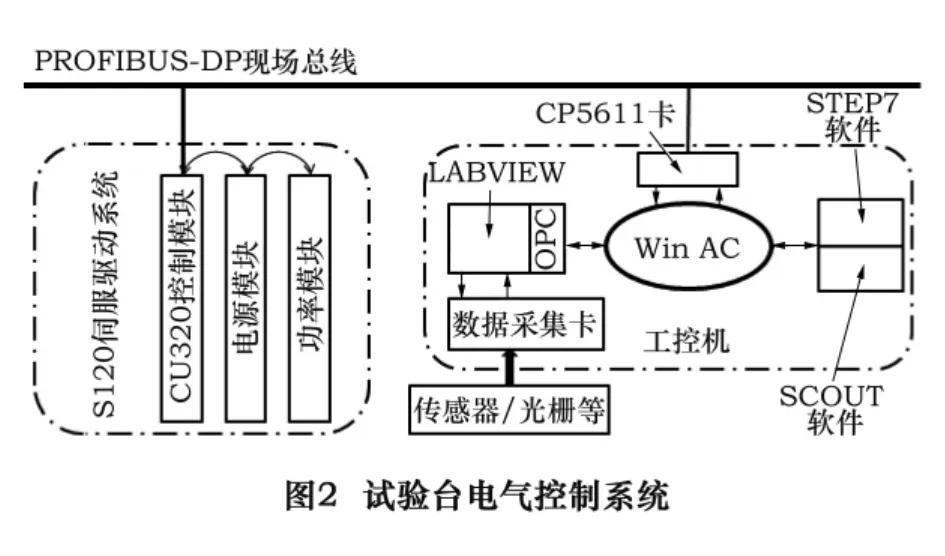

试验台控制系统结构框图如图2所示,在PROFIUS-DP现场总线上连接着两个相互通讯的DP站,其中基于 PC的控制器 WinAC作为主站,它以CP5611卡作为通讯接口与SIEMENS S120伺服驱动系统的中心控制单元CU320通过DP线连接,进行通讯。同时上位机软件采用LabVIEW 8.0编写,以OPC作为通讯协议,使WinAC与上位机LabVIEW通讯。各项测量数据经计算机处理后,可以实现硬盘数据保存并打印输出规范的检测报告。图中S120伺服系统控制方式为半闭环控制系统,通过精密光栅尺测得滚珠丝杠副螺母到达的实际位置作为基准进行反馈,并且实现旋转编码器和光栅尺脉冲值信号多路数据的同步精确采样。

2 动态精度测试实验

2.1 热变形测试原理及方法

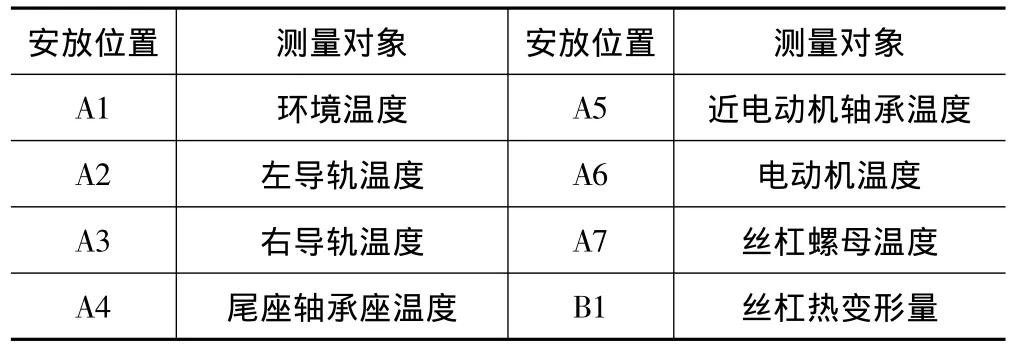

高速滚珠丝杠动态精度测试试验台的温升热变形测试系统属于典型的基于虚拟仪器与现实仪器相结合的测量系统,借助工控机强大的图像处理能力完成对温度和热变形量的采集和数据处理。测试系统由设备台架,温度巡检仪FL-XMDA-9000A,电容式位移传感器capaNCDT6100、工控机,虚拟仪器LabVIEW和7个温度传感器Pt100组成。7个温度传感器分别用来测不同的温度,如表1所示(B1是位移传感器的安放位置)。

使高速精密滚珠丝杠副在滚珠丝杠与滚珠螺母轴向相对位移加速度≥1g,相对位移速度≥60 m/min的高速条件下驱动模拟工作台沿轴向连续往复运动,两端停顿时间2±0.5 s。由于丝杠始终处于高速运转状态,温升传感器不便于安装,所以,一般参照滚珠螺母的温度来间接反映丝杠的温度。

表1 传感器位置布置安排

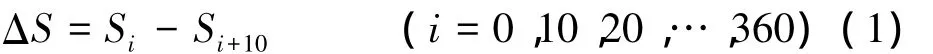

丝杠的热变形和温升是同步采集的,方法是在丝杠的端部工艺孔处放置一粒大号钢珠,位移传感器安放在钢珠的正对前方处,并给定一个它们之间的距离初始值S0。由于丝杠的安装采用一端固定,另一端浮动的安装方式,所以温升引起的热变形主要以轴向变形为主。实验采取对每10 min内采集的距离值加权平均一次,记为Si,则丝杠变形量ΔS为

2.2 运动精度测试原理及方法

电动机分别以转速:1 500 r/min,1 200 r/min,800 r/min运动,测量行程是1 200 mm,循环周期为5个周期。如图4所示,在工作台的行程上,选取7个测点(包括起始点和终点),每两个点的间隔为200 mm。以这些测点作为目标位置Pj,快速移动运动部件分别对各目标位置从正、负两个方向进行5次定位。

(1)定位精度计算

每次精密光栅尺测出正、负向实际到达的位置Pij,求得位置偏差Xij=(Pij-Pj),求得定位精度:

(2)重复定位精度计算

重复定位误差R,以所有6Sj↑、6Sj↓的最大值计,即:

式中:Sj↑为正向标准偏差;Sj↓为负向标准偏差。

(3)反向误差计算

计算出全行程的各目标位置上,正、负向定位时的平均位置偏差之差值(↑-↓),即反向差值Bj,误差以所有Bj绝对值的最大值计,即:

3 动态精度测试结果与分析

3.1 热变形测试结果与分析

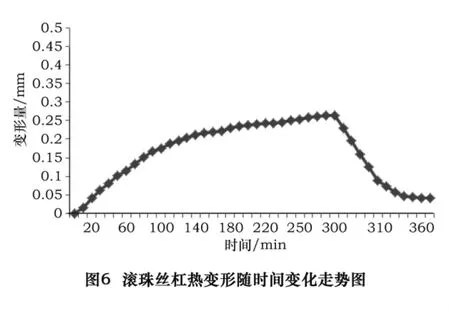

温升值和滚珠丝杠热变形量测试结果如图5和6所示。

从图5可观察到,电动机温度、滚珠丝杠螺母温度、两轴承温度、导轨座温度及环境温度随时间变化非常明显,最高温度变化达到10℃以上。

结合图5和图6可看出,滚珠丝杠变形量随着滚珠螺母温升值的增大而增大,当达到热平衡状态时,丝杠伸长量变化很小,趋于停止。表明温升与热变形间关系紧密,呈正向关系。

把整个数据采集时间分为4个阶段:0~120 min,120~300 min,300~310 min,310~360 min,其变化斜率如表2所示。

表2 热伸长量斜率变化

从表2中可知,滚珠丝杠热伸长与回复存在着明显的时间阶段差异,其中起始与刚停车阶段是变形量最为明显阶段。要抑制其斜率变化过快,应考虑丝杠制造材料的热膨胀系数。因此,要减小滚珠丝杠的热变形一方面要考虑降低温升。目前关于降低温升的办法有中空设计,对丝杠和螺母通入冷却液强制制冷;增大滚珠丝杠副导程以及减少传动摩擦带来的降低温度上升。另一方面在满足丝杠足够的刚度,强度和耐磨度的同时考虑材料的热膨胀系数,尽量选择膨胀系数小的材料。

3.2 运动精度测试结果与分析

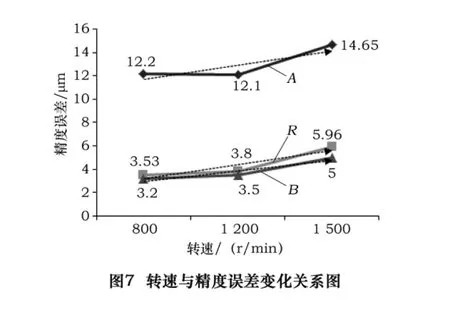

表3是测试实验得到的运动精度误差数据。从图7中可看出3种运动精度:定位精度误差A、重复定位精度误差R和反向差值精度误差B都是随着滚珠丝杠转速的提高而增大。

对比试验结果,分析得出如下结论,影响定位精度的因素有下列几点:

表3 运动精度测试结果

(1)加工工艺与生产制造水平受限产生的滚珠丝杠副螺距误差;

(2)试验台高速运转,热变形导致的丝杠轴向误差;

(3)滚珠丝杠副作为传动链的末端,具有反向间隙误差;

(4)滚珠丝杠副的安装误差。

因此,要提高滚珠丝杠副的定位精度必须提高整个机械行业加工制造水平,缩小理论设计与生产制造之间的制造误差。再者降低温升对轴向热变形的影响,采用合理的丝杠副安装方式,比如试验前进行适当的预拉伸等。最后可以采用闭环位置控制方式,实时对误差进行补偿,以达到提高精度的目的。

4 结语

应用西门子S120驱动系统及Profibus-DP通讯协议,实现了基于PC的WinAC控制的自动化解决方案,此实现方案开放性强、实时控制能力好。建立温升与热变形关系测试系统及运动精度测量系统,在自制的试验台上进行测试,对高速滚珠丝杠动态精度测试分析后,有如下结论:

(1)丝杠的平均温升值和丝杠制造材料的热膨胀系数是两个影响丝杠热变形的决定性因素;

(2)在同等载荷的条件下,定位精度误差、重复定位精度误差和反向差值精度误差都是随着滚珠丝杠转速的提高而增大;

(3)根据分析结果,提出了改进滚珠丝杠副动态精度的具体措施。

[1]Xu Z Z,Liu X J,Kim H K,et al.Thermal error forecast and performance evaluation for an air-cooling ball screw system[J].International Journal of Machine Tools& Manufacture,2011(51):605-611.

[2]余芳文,尚建嘎,古富强,等.动态定位精度测试方法及实验研究[J].测控技术,2012,31(1):17-20.

[3]Chen J S,Huang Y K,Cheng C C.Mechanical model and contouring analysis of high-speed ball-screw drive systems with compliance effect[J].Int.J Adv.Manuf.Technol,2004(24):241-250.

[4]刘剑.高速滚珠丝杠副综合性能的试验研究[D].山东:山东大学,2005.

[5]袁帅,杜长江.基于LabVIEW的高速滚珠丝杠副综合测试系统研发[J].制造技术与机床,2010(6):141-145.

[6]http://www.ad.siemens.com.cn/download/.SINAMICS S120 调试手册[Z].2010.