纳米压印光刻技术综述

2012-10-23魏玉平丁玉成李长河

魏玉平 丁玉成 李长河

(青岛理工大学机械工程学院,山东青岛 266033)

自1947年世界上第一只晶体管问世以来,半导体微电子技术以及由此引发的各种微型化技术已经发展成现代高科技技术产业的主要支柱。作为微加工关键技术之一的光刻技术的发展印证了每18~24个月集成度翻一番的摩尔定律的预言。随着经济发展的要求促使半导体业特征尺寸朝着不断缩小的方向发展,但受曝光波长衍射极限的限制,光学光刻的技术已无法满足纳米制造技术对线宽高分辨率的要求。在现有技术条件下提高光学光刻分辨率制造设备的成本将以指数形式增长。为了避免使用昂贵且复杂的光源和投影光学系统,纳米压印光刻技术(nano-imprint lithography,NIL)这一低成本图形转移技术的提出和发展越来越多地为人们所知。

NIL技术的研究始于华裔科学家普林斯顿大学纳米结构实验室的Stephen Y.Chou教授[1]。纳米压印是将具有纳米级尺寸图案的模板在机械力的作用下压到涂有高分子材料的衬底上,进行等比例压印复制图案的工艺。其实质就是液态聚合物对模板结构腔体的填充过程和固化后聚合物的脱模过程[2]。其加工分辨力只与模版图案的特征尺寸有关,而不受光学光刻的最短曝光波长的物理限制。目前实验室环境下使用NIL技术已经可以制作出线宽在5 nm以下的图案。由于省去了光学光刻模掩板和使用光学成像设备的成本而采用图形复制的加工方法,因此NIL技术具有低成本、高产出的经济优势。作为一种低成本的下一代光刻技术(Next Generation Lithography,NGL)纳米压印技术将为纳米制造提供新的机遇,被誉为十大可改变世界的科技之一[3]。

NIL较之现行的投影光刻和其他下一代光刻技术,具有高分辩率、超低成本(国际权威机构评估同等制作水平的NIL比传统光学投影光刻至少低一个数量级)和高生产率等特点,已被纳入2005版的国际半导体蓝图,并被排在16 nm节点。纳米压印技术作为微纳米制造的一种新方法,具有巨大的发展潜力和应用前景,现已为众多国家所关注,并积极投入到其研究开发工作中去。国外普林斯顿大学、德克萨斯大学、哈佛大学、密西根大学、林肯实验室、摩托罗拉、惠普公司及瑞士的Paul Schemer研究所、德国亚琛工业大学等众多知名大学和研究机构都在致力于纳米压印光刻技术的研究、开发与应用。目前全世界已有五家纳米压印光刻设备提供商:美国的 Molecular Imprints Inc、Nanonex Corp,奥地利的EV Group,瑞典的Obducat AB和德国的Suss Microtec Co.Inc。纳米压印技术研究在中国的起步虽然晚,但进展却非常迅速。目前国内已有很多单位在研究纳米压印技术,主要研发单位包括西安交通大学、复旦大学、北京大学、南京大学、吉林大学、上海交通大学、苏州大学和中科院等。

1 纳米压印技术的基本原理和工艺

纳米压印是一种全新的纳米图形复制方法,实质上是将传统的模具复型原理应用到微观制造领域。它是利用不同材料(即模具材料和预加工材料)之间的杨氏模量差,使两种材料之间相互作用来完成图形的复制转移。纳米压印图型转移是通过模具下压使抗蚀剂流动并填充到模具表面特征图型的腔体结构中;完成填充后在压力作用下使抗蚀剂继续减薄到后续工艺允许范围内(设定的留膜厚度),停止下压并固化抗蚀剂。与传统光刻工艺相比,压印技术不是通过改变抗蚀剂的化学特性实现抗蚀剂的图形化,而是通过抗蚀剂的受力变形实现其图形化。纳米压印技术自提出以来,在3种典型传统技术(热压印光刻技术、紫外常温压印光刻技术、微接触压印技术)的基础上不断创新发展并提出了许多新工艺。

1.1 热压印技术

热纳米压印技术(Hot Embossing Lithograph,HEL)是指在压力作用下使硬模板上图形转移到已加热到玻璃态的热塑性聚合物中的压印技术,具体工艺如图1所示。热压印工艺的主要步骤如下:首先,利用电子束直写技术(EBDW)制作具有纳米尺寸图案的Si或SiO2材料模版,在衬底上均匀涂覆一层热塑性高分子光刻胶(通常以PMMA为主要材料),将衬底上的光刻胶加热到玻璃转换温度(Glass Transfer Temperature)以上(110℃),利用机械力将模版压入高温软化的光刻胶层内,并且维持高温、高压一段时间,使热塑性高分

子光刻胶填充到模版的纳米结构内,待光刻胶固化成形之后,释放压力并使模版与衬底脱离。

热压印技术所使用的抗蚀剂为PMMA与现行电子行业相同,在后续光刻工艺中不需要重新调配工艺参数,与现有的微电子工业生产线吻合性良好,这是该工艺的技术优势。但是热压印技术需要加热,且压印力很大,会使整个压印系统产生很大的变形;同时,该工艺采用的是硬质模具,无法消除模具与衬底之间的平行度误差及两平面之间的平面度误差;此外,模板在高温条件下,表面结构或其他热塑性材料会有热膨胀的趋势,这将导致转移图形尺寸的误差且增加了脱模的难度,这也是热固化压印的最大缺点之一[4]。

热压印技术的微结构制造具有广泛的应用:微电子器件、光器件和电子器件等,目前采用该复型技术制造能达到的最小图形特征尺寸5~30 nm[5]。

1.2 紫外光固化纳米压印技术

针对热压印技术由于受热受力产生变形的问题,1999年由美国德克萨斯大学的研究小组提出的透明曝光技术很好地解决了该问题。因该工艺技术是在常温下进行的,不需要加热,与热压印技术相对,因而该工艺技术又称为常温纳米压印技术或冷压印技术。该技术与热压印技术有两大不同之处,一是压印模具本身采用的是透明的石英板材料,二是模具图形转移过程中在压印成形后不是利用聚合物材料的热固成型或冷却固化成形而是通过紫外光辐射成形的,大大减少了衬底的变形几率和程度。

紫外光固化纳米压印技术(Ultra Violet NanoImprint lithography,UV-NIL)的主要工艺含以下几个步骤:首先要制备高精度的透明掩模板,一般采用石英(SiO2)作为掩模板材料;在Si等衬底材料上涂覆一层厚度为400~500 nm的低粘度、流动性好、对紫外光敏感的光刻胶;低压将模板压在光刻胶上,使光刻胶填充模板空隙;充分填充后利用紫外光照射模板背面,使光刻胶固化;脱模后利用等离子体刻蚀技术将残留胶去除。图2为紫外光固化纳米压印技术的工艺流程图。

采用UV紫外光对光敏聚合物抗蚀剂进行固化,在成形过程中,外在机械应力很小,其应力主要产生在固化中的液体收缩上。另外,这种技术具有自清洁功能,模板上的微小颗粒,在固化过程中被聚合物固联剥离。紫外固化纳米压印技术与热压印技术相比不需要加热,可在常温下进行,避免了热膨胀因素,也缩短了压印的时间;掩模板透明,易于实现层与层之间对准,层与层之间的对准精度可达到50 nm,适合半导体产业的要求。但紫外固化纳米压印技术设备昂贵,对工艺和环境的要求也非常高;没有加热的过程,光刻胶中的气泡难以排出,会对细微结构造成缺陷。生产中常采用紫外固化纳米压印技术和步进技术相结合形成的步进闪烁纳米压印技术有望成为下一代集成电路的主流技术。该工艺目前具有的复型能力可达到10 nm。

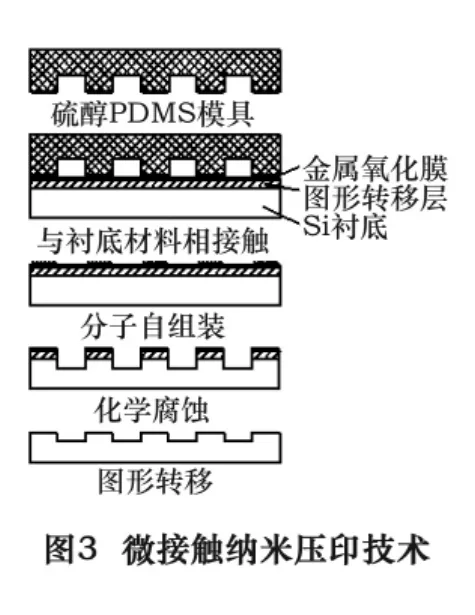

1.3 微接触压印技术

微接触压印技术(Micro Contact Printing,μCP)是从纳米压印技术派生出来的另一种技术,因该技术使用的模具是软模,故又被称之为软印模技术。微接触压印是一种在大面积功能材料表面成形的微接触压印技术。微接触纳米压印技术有两种实现方式,分别为微接触纳米压印技术和毛细管微模板法。

微接触纳米压印技术的工艺流程为:首先使用聚二甲基硅氧烷(PDMS)等高分子聚合物作为掩模制作材料,采用光学或电子束光刻技术制备掩模板;将掩模板浸泡在含硫醇的试剂中,在模板上形成一层硫醇膜;再将PDMS模板压在镀金的衬底上10~20 s后移开,硫醇会与金反应生成自组装的单分子层SAM,将图形由模板转移到衬底上。后续处理工艺可分为两种:一种是湿法蚀刻,将衬底浸没在氰化物溶液中,氰化物使未被SAM单分子层覆盖的金溶解,这样就实现了图案的转移;另一种是通过金膜上自组装的硫醇单分子层来链接某些有机分子实现自组装。此方法最小分辨率可以达到35 nm,主要用于制造生物传感器和表面性质研究等方面。图3为微接触纳米压印技术的工艺流程。

毛细管微模板法[6]是由微接触纳米压印技术发展而来,掩模板制作的方式与微接触压印技术相同;模板放置在基板之上,将液态的聚合物(一般为聚甲基丙烯酸)滴在模板旁边,利用虹吸作用将聚合物填充到模板的空腔;聚合物固化后脱模,再经过蚀刻就将图案从模板转移到基板上。工艺过程如图4所示。

微接触纳米压印技术相比较于其他压印技术最大的优势在于模具尺寸大,生产效率高,其使用聚二甲基硅氧烷(PDMS)作为压印模具能够有效地解决压印模具和硅片之间的平行度误差以及两者表面的平面度误差的问题。但是正因为PDMS模具良好的弹性,在将涂于模具表面的硫醇转移到抗蚀剂表面时会发生模具和抗蚀剂之间的相对滑动,导致被转移图型变形和缺损。

1.4 纳米压印技术的发展新进展

自纳米压印技术提出以来,各种创新的NIL工艺的研究陆续开展,最近几年经各国纳米压印学者专家的不断开发完整下,以3种传统工艺技术为基础在其不同关键领域进行改进,从而又衍生出众多的纳米压印新技术。

金属薄膜直接压印技术是在Si基板上利用离子束溅射技术产生一层 Cu、Al和Au等金属薄膜,直接用超高压在金属薄膜上压印出图案。但由于压印所需要的力太大,高达几百MPa,可能会将基板压坏。为此对金属压印进行了改进,在金属薄膜和基板之间加入一层缓冲层,从而将压印力降低至原来的1%,只需要2~40 MPa[7]。同时使用尖锐的掩模板,以增强对薄膜的压力,如图5所示。

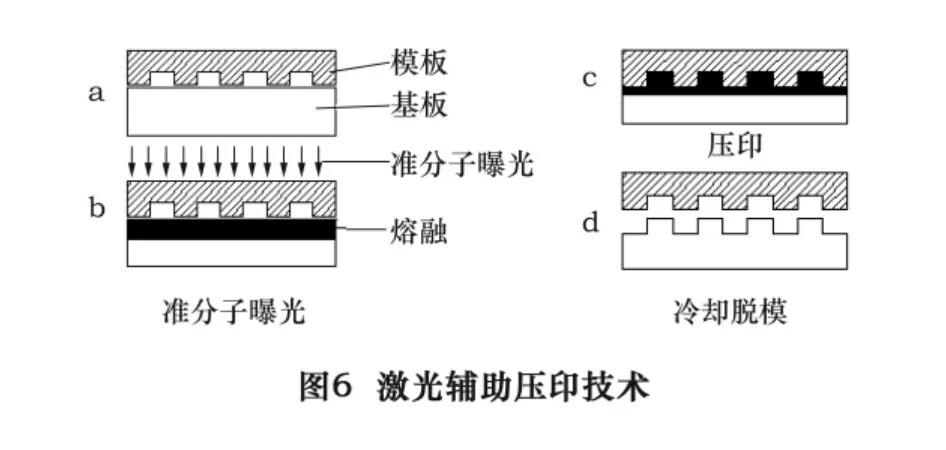

为了解决纳米压印加热过程影响效率的问题,提出了激光辅助纳米压印技术[8]。激光辅助压印技术就是用高能准分子激光透过掩模版直接熔融基板,在基板上形成一层熔融层,该熔融层取代传统光刻胶,然后将模板压入熔融层中,待固化后脱模,将图案从掩模板直接转移到基板之上。该技术是对热压印固态光刻胶加热的改进性技术。据报道利用激光融化Si基板进行压印工艺可以实现小于10 nm的特征线宽,工艺流程如图6所示。

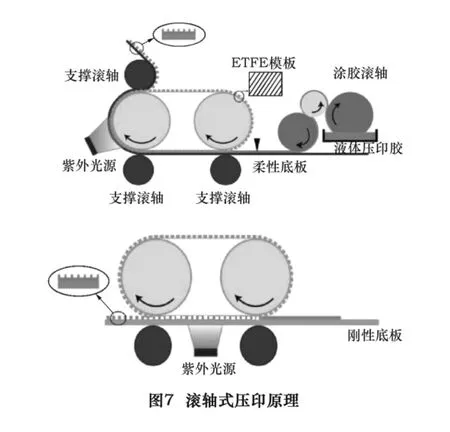

纳米压印技术大都是不连续的生产工艺过程,难以进行大规模和大面积的生产。为了进行量产,只有采用很大的掩模版或者是需要高对准精度和自动化操作的步进紫外固化技术。大掩模版加工困难,且易损坏;步进快闪技术工艺环节多,控制难度大。为克服这些难题,一种新的连续的纳米压印技术——滚轴式纳米压印技术[9]得以出现。滚轴式纳米压印技术有连续压印、产量高、成本低和系统组成简单等特点,尤其是对于具有周期性纳米结构的纳米产品的加工具有很大的优势。滚轴式压印现有两种实现工艺:一种是将掩模版直接制作到滚轴上,可以通过直接在金属滚轴上刻蚀;一种是利用弹性掩模套在滚轴上实现,滚轴的转动将图形连续地压入已旋涂好光刻胶(温度达到玻璃化温度以上)的基板上,滚轴的滚动实现了压入和脱模两个步骤,如图7所示。

除此之外,其他的压印技术也都是在传统技术工艺基础上对其中的某些方面进行的改进。如电磁辅助纳米压印和气压辅助纳米压印都是对压印工艺中压印压力的施压环节进行改进,提高压力作用的均匀性,延长掩模版的使用寿命。从压力作用分布和承片台自适应要求来看,气压辅助纳米压印技术较有优势。超声波辅助是对热压印作出的改进。为解决纳米压印中热循环问题提出了溶剂辅助压印等技术。此外还有纳米压印技术,如纳米转移印刷,逆压印技术,光刻诱导自组装印刷技术,静电力辅助印刷技术等新成果。

2 纳米压印的关键性技术

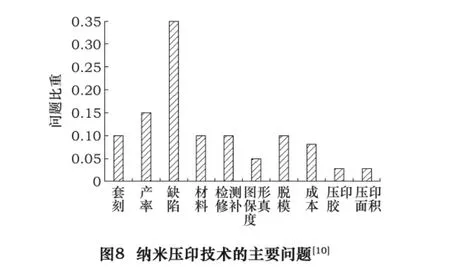

纳米压印技术工艺过程大致可分为3步:①模板的制作与处理;②压印;③刻蚀。在这些工艺步骤中涉及压印模具的制备、光刻胶抗蚀剂、高精度压印过程控制和精确蚀刻技术等一系列相关核心技术。与理论完整、加工工艺熟练的传统光学光刻技术相比,纳米压印技术在完成图形复制转移上有很大的区别,要实现一个完整的、精确的、高效率压印,这诸多关键性技术都需要很好地解决。利用纳米压印技术制作任何一个纳米级微小均匀结构图案,任何一个过程的控制都非常关键。如图8所示列出了纳米压印技术现在所面临的主要问题及各个方面的相对比例。本文主要从以下几个方向介绍纳米压印中的技术问题。

2.1 纳米压印模具制作技术

纳米压印图形复制技术实现的是图形的等比例复型,模具作为压印特征的初始载体直接决定着压印特征的质量,要实现高质量的压印复型,必须要有高质量的压印模具。压印模具上的图形质量,决定了纳米压印能够达到的转移到聚合物上的图形质量;压印模具上的分辨率,决定了聚合物上图案的分辨率。因此如何能够简单快捷地将特定图形赋形在模板表面对模板的制作具有重要意义。制备高分辨率高质量的模板通常要求模板材料具有硬度高、压缩强度大、抗拉强度大、热膨胀系数小、抗腐蚀性能好等特点,从而确保模板耐磨、变形小,以保证压印图形的精度和模板自身的使用寿命。常用的压印模具材料有 Si、SiO2、Ni、石英玻璃(硬模材料)和聚二甲基硅氧烷PDMS(软模材料)。压印模具的制备可以采用多种方式实现。下面就主要几种常用和最新的压印模板制备技术进行简要介绍。

2.1.1 电子束直写技术

电子束直写也称电子束曝光,是纳米结构制作中较成熟的一种制作方法,是制作硬模具或软模具母版的最常用的方法。电子束直写技术是在扫描电子显微镜技术基础上发展起来的一种光刻技术,具有很高的空间分辨率和一次直写成图的特点。该工艺与光学光刻工艺类似,但不需要光掩模,先在经过充分清洗的模具材料表面上进行匀胶,所用抗蚀剂一般为PMMA,厚度0.3~1.0 nm,然后通过高能电子束进行曝光,经过显影、去胶工艺,再以PMMA为掩蔽层进行反应离子刻蚀,将图形转移到Cr层上,然后以Cr层为刻蚀掩蔽层,将图形转移到Si或者SiO2等模具衬底层上,完成特征直写,得到硬模具或软模具复制需要的母版[4]。电子束直写技术的分辨率可达几个纳米,因而能保证模具的高精度。但是高能电子束存在散射,临近效应明显,其产生的二次离子会导致分辨率下降,不利于制作大深宽比的特征,且电子束直写加工效率较低,设备昂贵。进行大面积纳米结构的加工,成本难以控制,因此限制了其商业化生产。

2.1.2 蘸水笔直写技术

蘸水笔直写技术[11]是一种比较新的图形赋形技术,它是由扫描探针赋形技术演化而来。其基本原理是在扫描探针的针尖上蘸上聚合物溶液,然后将探针接近底板,通过底板与聚合物之间的化学或物理吸附力,将聚合物转移到底板上从而形成图形,赋形过程如图9所示。

2.1.3 聚合物探针阵列技术聚合物探针阵列技术[12]是由蘸水笔直写技术的进一步改进而来。该技术用弹性聚合物探针阵列代替普通探针装在探针悬臂上,利用聚合物探针阵列蘸上聚合物溶液,将图形直写到基底材料表面,通过控制探针尖与基底表面之间的接触压力来控制图形点阵的特征尺寸,从而实现用同一个探针针尖阵列进行纳米微米图形的快速直写,其工艺过程如图10所示。

2.1.4 喷墨直写技术

喷墨直写技术[13]也是在蘸水笔直写技术基础上衍生出来的一种图形赋形技术。其区别在于聚合物溶液不是附着在探针上,而是直接从探针的腔体中挤出,这种成型方式不仅能够形成聚合物点阵图(图11a),还可以形成连续的聚合物线图(图11b)甚至是3D结构图(图11c)。

压印模具的制作,除以上介绍的几种外还有其它技术,如电铸、硅横向氧化、化学气相沉积、玻璃湿法刻蚀、单层纳米球赋形技术及嵌段聚合物赋形技术[14]等。随着纳米压印光刻研究的日益深入以及应用领域的不断扩大,对于压印模具的研究也越来越深刻,制作方法也是层出不穷,然在压印模具制作方面目前也仍面临着巨大的挑战,如三维模具、大面积模具和高分辨率模具的制作、模具缺陷的检查和修复、模具表面处理工艺、模具变形的研究等[4]。

2.2 纳米压印抗蚀剂的选择

抗蚀剂作为纳米压印图形复制的中间载体,其性能直接影响了压印复制图形的精度、图形的缺陷率和图形向底层转移时刻蚀的选择性。作为纳米压印的抗蚀剂聚合物不同于传统光学光刻所用的光刻胶,除要求易处理性和与衬底结合良好外,还要求具有良好的热稳定性、低粘度、易于流动及良好的抗干法刻蚀性能。针对不同的压印工艺对刻蚀剂的性能也有着不同的要求。纳米压印抗蚀剂主要可分为热压印抗蚀剂和紫外固化刻蚀剂。

对于热压印所用的抗蚀剂主要有热固性和热属性两类。热塑性抗蚀剂在压印时发生物理变化,随着升温降温,聚合物由固态变为液态再变为固态。该类光刻胶抗蚀剂可选择的范围很广,大多数高分子材料在玻璃化温度附近都会发生这种变化。由于该加工工艺需升温降温两个过程,因此压印周期较长。但此类高分子材料的分子量通常比较大,通过加热升温软化,压印时其粘度和模量依旧很大,压印所需的温度和压力均较高,其热稳定性也较差。较常见用作热塑性聚合物的光刻胶抗蚀剂有聚甲基丙烯酸甲酯(PMMA)[15-16]、聚苯乙烯(PS)[17]、聚碳酸酯(PC)[18-19]和有机硅材料[20]。热固性抗蚀剂在压印时的固化方式则为化学固化,聚合物在压印的过程中发生热聚合反应。发生聚合反应前的预聚物粘度较低、流动性好,在较低的压力下就可以快速填充进模板腔体结构中,且固化后不需要冷却就可以脱模。使用这种热固化快的材料能大大提高生产率。热固化聚合物主要成分通常为聚合物本体、催化剂和交联剂等,常用的材料有快速固化聚二甲基硅氧烷PDMS。

紫外固化光刻胶抗蚀剂主要应用于紫外固化纳米压印中,要求所用抗蚀剂具有光敏特性,在紫外光的照射下能够进行光致反应。紫外光敏抗蚀剂主要由4部分组成:树脂型聚合物主体、溶剂、光活性物质、添加剂。树脂聚合物是该光刻胶抗蚀剂的主体,具有抗刻蚀性能,它决定光刻胶固化后的硬度、强度、韧性及抗蚀性;溶剂是聚合物保持液体状态以利于聚合物的填充;光活性物质主要是控制聚合物对某一特定波长的感光度;添加剂主要是用于控制抗蚀剂的光吸收率和溶解度。常用的光敏抗蚀剂主要有正型胶和负型胶两种。正型胶聚合物的长链分子因为光照而被截断成短链分子,在显影液的作用下溶解于显影液中。正性抗蚀剂具有分辨率高、对驻波效应不敏感、曝光容限大、针孔密度低和无毒性等优点,适合于高集成度器件的生产。负型胶则是聚合物的短链分子因光照而发生交连反应变成长链分子,在显影液的作用下不会溶解而被保留下来获得的图形与掩模版图形互补,负性抗蚀剂的附着力强、灵敏度高、显影条件要求不严,适于低集成度的器件的生产。如图12为正性和负性抗蚀剂在均等曝光情况下显影。在紫外压印中常用的光刻胶抗蚀剂有甲基丙烯酸酯体系、有机硅改性的丙烯酸或甲基丙烯酸酯体系、乙烯基醚体系和环氧树脂体系等[21]。

2.3 蚀刻技术

纳米压印技术确切的说是一种图形转移技术,而在纳米压印的整个流程中除去使用压印的方式使刻蚀剂发生流变成型外,最重要的环节就是利用刻蚀技术将抗蚀剂上的图形转移到衬底材料上。刻蚀工艺是利用化学或物理方法,将抗蚀剂薄层未掩蔽的衬底表面或介质层材料除去,从而在晶片表面或介质层上获得与抗蚀剂薄层图形完全一致的图形。它是一种选择性材料去除工艺。现用的刻蚀技术可分为湿法刻蚀和干法刻蚀两大类。

湿法刻蚀采用液体腐蚀剂,通过溶液和材料间的化学反应将暴露的材料腐蚀掉,因而湿法刻蚀又可以称为化学刻蚀或化学腐蚀。湿法刻蚀最显著的特点就是各向同性刻蚀,即图形横向和纵向的刻蚀速率是相同的。大多数情况下,湿法刻蚀符合这一规律,然而也有例外,使用不同腐蚀液对硅进行腐蚀则表现出不同的刻蚀特性。如使用碱性腐蚀液如KOH、EDP(Ethylenediamine Pyrocatechol)和TMAH(Trimethyl Ammonium Hydroxide)会使硅表现出各向异性;使用酸性腐蚀液,常用的酸性腐蚀液HF、HNO3、CH3COOH等会使硅表现出各向同性[22]。

压印的最终目的就是要通过腐蚀的方法以图形化的抗蚀剂为掩模将模具上的图形转移到衬底上。横向腐蚀会导致转移图形的分辨率下降,因此具有各向异性的干法刻蚀对加工高分辨率的微纳结构来说是很好的选择。干法刻蚀技术是一个非常广泛的概念,所有不涉及化学腐蚀液体并将材料通过逐层剥离的方法形成实现设计的图形或结构的刻蚀技术都是干法刻蚀。从狭义的角度讲,干法刻蚀主要是指利用等离子体放电产生的物理与化学过程对材料表面加工;而广义的干法刻蚀除了等离子体刻蚀外还包括其它物理和化学的加工方法,例如激光加工、电火花放电加工、化学蒸汽加工以及喷粉加工、反应气体刻蚀、等离子体刻蚀等。其中在等离子体的所有加工中,反应离子刻蚀技术应用最广泛,也是微纳加工能力最强的技术[22]。

2.4 抗粘附技术

纳米压印与传统光学光刻最大的区别在于,在压印图形的过程中图形转移的方式不同。光学光刻技术在此过程中,模板和基底之间保持的距离是固定,通过光学曝光实现图形转移;而纳米压印则是利用模板和基底材料之间的杨氏模量差,通过机械接触并在外力作用下实现图形转移。当图型特征尺寸达到纳米和亚纳米级,模具的抗粘连将变得越来越重要。一般来说,特征尺寸越小,集成度越高,模板与聚合物之间的粘合力越大,脱模也就越困难,因此在小尺寸压印中开发具有良好的抗粘连性能的聚合物及抗粘附技术对于纳米压印来说特别重要。为了防止在压印过程中模具和抗蚀剂之间的粘连,提高复型的质量,目前已经开展了大量有关防粘连,处理的研究。

由于压印是通过机械接触的方式实现图形的复制,因此模具与抗蚀剂之间的粘附力变成为决定压印图形质量的一个重要因素。粘附力太强会导致模板与压印胶之间无法分离,从而在压印后的图形中引入缺陷,与此同时在一次压印完成后还会增加模具的清洗工序,因而降低批量生产的效率和模板的使用寿命。理想情况下应该是所使用的光刻胶抗蚀剂与衬底材料有足够强的结合力以防止脱胶,同时光刻胶抗蚀剂与模板的结合力越小越好以便于实现脱模。但现有的纯有机的碳氧主链材料都具有较高的表面能,通常易于粘附底板材料,同时也易与模具粘连,造成压印图形的缺陷或模具的损坏;而有机硅和氟聚合物虽然表面能低,容易脱模,但对底板粘着力小,压印后容易脱胶。

为了解决上述困难,研究者们提出了如下解决方式:一种解决方式是合成新的杂化物材料,这种材料具有上述两种材料共同的优点。新材料的一端为高表面能碳氧基团,一端为低表面能硅氧或者氟碳基团,旋涂制膜时使高表面能基团向高表面能的基底如硅、金属和石英等表面富集,而低表面能的硅氧或氟碳基团向空气富集,这种微相分离效应很好地解决了双表面能的需求。另一种解决方式为向碳氧主体材料中添加硅氧或氟碳类添加剂,其作用类似于表面活性剂,有利于表面活性能的降低,达到顺利脱模的目的。

此外,除了上述的在抗蚀剂本身着手的方法之外,有研究者提出在模具表面涂覆一层很薄的抗粘连层的方法。抗粘连涂层主要是用来降低表面能,表面能主要决定于表面粗糙度、涂层材料化学结构以及涂层的质量[23]。在压印中常用的两种防粘连剂是 CF3(CF2)5(CH2)2SiCL3和 CF3CH2CH2SiCL3,-CF3官能团是单分子膜具有最低的表面能,是一种良好的脱模剂,经过处理后模具表面亲水性变为疏水性,表面能显著减小[4]。另外,还可以用等离子聚合或离子溅射的方法在模具表面沉积一层聚四氟乙烯(PTFE)薄膜用作防粘连层。

3 纳米压印技术所面临的挑战

纳米压印技术是在集成电路制造中关键技术光学光刻技术的基础上发展而来。尽管压印光刻在图形转移方面具有其他技术不可比拟的优势,然而由于压印工艺的特点,要使之真正从实验室走向产业化,仍有许多关键性的问题需要解决。除了在前面模具制作技术中提到的关于三维模具、大面积模具和高分辨率模具的制作、模具缺陷的检查和修复、模具表面处理工艺、模具变形等关于模具所面临的挑战外,在纳米压印中还存在着压印模具使用寿命、压印缺陷控制和多层结构对准套印等方面面临的挑战。

纳米压印与传统光刻不同,它需要的模板为等比例模板,尽管现在用电子束直写技术理论上可以加工的最小特征尺寸能达到10 nm以下,能够满足模具高分辨率的要求,但所加工的大多为点线结构,对于占空比为1:1的光栅结构制造仍存在很多问题。此外,在加工32 nm以下结构时,电子束曝光邻近效应十分明显,对于如何消除小尺寸加工的电子束邻近效应仍是需要面对的挑战。在制作大面积压印模具的过程中,经过曝光和多次图形转移的模板可能会产生局部欠刻蚀或过刻蚀缺陷,虽然可以采用超短脉冲激光沉积、聚焦离子束沉积和电子束沉积以生长的方式进行模板的修补[2],但对于这种纳米级尺度缺陷的修补工艺精确的控制仍是模具制造中所面临的另一挑战。

作为是用于工业生产的工艺来说,降低生产成本,提高生产效率是其追求的最终目的。模板作为纳米压印的图形复制载体,其使用寿命决定着压印光刻的成本和效率,因而其必然成为压印光刻产业化过程中不得不考虑的另一重要因素。目前,作为最有可能成为下一代集成电路制造备用技术的紫外固化压印技术,为避免模板在UV光照射下的发热变形以及循环加热的疲劳破坏问题,使用的压印模具材料一般为紫外(UV)光透射性能良好的石英材料。但石英和聚合物抗蚀剂之间具有较强的粘附性,为了保证模板良好的脱模性,必须在图形化的石英表面蒸镀纳米级厚度的抗粘附层材料以降低模具表面能而利于脱模。这种采用接触式图形转移复形方式中在压印模板脱模时,蒸镀在模具表面的抗粘附材料与固化后的聚合物图形发生摩擦,容易从模板上脱落,影响压印模板的寿命[2]。因而防粘层的使用和模具的寿命这一矛盾的解决也成为纳米压印的挑战。

纳米压印光刻由于加工环境、材料或工艺的原因,目前的各种压印方法都存在着一些缺陷。细究造成缺陷主要来源,可归结为以下几点:在压印过程中模板腔体内气泡的转移、模板变形、脱模过程聚合物的粘连、模板与基板不平行以及多次刻蚀转移误差和缺陷、涂胶不均匀等因素。其中多次刻蚀转移误差和缺陷是集成电路制造所有图形化转移方法的共性问题,现已能够较好的解决,可以借鉴用于纳米压印工艺。纳米压印转移图形的质量还受压印过程中模板纳米腔体内气泡转移、脱模过程的阻蚀胶粘连、模板与基板不平行等因素的影响,因此如何控制压印过程中的工艺参数,消除各种压印缺陷,提高压印质量也是目前纳米压印所面临的一个挑战。

纳米压印继生于光学光刻之后,致力于集成电路制造是其主要目标之一,然在此所面临的多层结构的对准套印问题也是其最大挑战之一。通常套刻精度为最小特征尺寸线宽的1/5~1/3,即对于100 nm以下的特征尺寸其套刻精度应在30 nm以下。对更小特征尺寸套刻压印而言,提高套刻精度会使对准系统庞大和复杂,对准标记识别难度增大,从成本角度上来说又减弱了纳米压印的竞争优势。虽然在投影光刻中的对准测量技术已经非常成熟,有很多可以实现高精度对准的系统,但由于光刻曝光对准系统中,基片与掩模保持较大的距离,采用的是非接触式曝光,而在纳米压印中衬底与掩模是接触式,从而无法将光学曝光对准系统直接应用于压印光刻中。实际生产中,纳米压印多层结构的套印精度不仅受精确对准测量影响,而且也会受到压印过程中的温度、压力和机械精度等因素影响。减少模板与硅片之间加载接触而造成的图形转移失真和对准失真,保证在压印终点实现高保真度图形的高精度套印是多层结构制作的挑战。目前应用莫尔条纹对准方法可获得对准精度达到20 nm[10]。

4 结语

纳米压印光刻技术突破了传统光学光刻存在的光学衍射限制,使得图形复制能力大大提高,最小特征尺寸可以达到5 nm,且具有高效率、低成本、高分辨率的优点,因此可以说压印技术属于IC制造中的下一代光刻技术之一。纳米压印技术涉及机械、电子、控制、材料、物理、化学和力学等,是一种多门学科的综合。它囊括了新原理、新工艺和新方法、制造规律与控制、制造装备及应用器件和系统的研究开发。本文对纳米压印技术的3种传统技术及在其基础上演变而来的其它典型技术进行了简述,并对压印过程中的几个关键技术进行了总结,随后提出了现在纳米压印技术发展中所面临的几个挑战。

[1]Piaszenski G,Barth U,Rudzinski A,et al.3D structures for UV-NIL template fabrication with grayscale ebeam lithography[J].Microelectronic Engineering,2007,84(5-8).

[2]丁玉成.纳米压印光刻工艺的研究进展和技术挑战[J].青岛理工大学学报,2010,31(1):9-15.

[3]Guo L J.Recent progress in nanoimprint technology and its applications[J].J.Phys.D:Appl.Phys.,2004,37:R123-R141.

[4]兰洪波,丁玉成,刘红忠,等.纳米压印光刻模具制作技术研究进展及其发展趋势[J].机械工程学报,2009,45(6):1-13.

[5]Zhang W,Chou S Y.Fabrication of 60-nm transistors on 4-in.Wafer U-sing nanoimprint at all lithography levels[J].Appl.Phys.Lett,2003,83(8):1632-1634.

[6]Wilbur J L,Kumar A-Biebuyek H A,et a1.Microcontact printing of self—assembled monolayers:applicationsin microfabrieation [J].Nanotedmology,1996(7):452-457.

[7]罗康,段志勇.纳米压印技术进展及应用[J].电子工艺技术,2009,30(5):253-257.

[8]Chou Stephen Y,Keimel Chris,Gu Jian.Ultrafast and direct imprint of nanostructure in silicon[J].Nature,2002,417:835-837.

[9]Lan Shuhuai,Lee Hyejin,Ni Jun,et al.Survey on roller-type nanoimprint lithography(RNIL)process[C].International Conference On Smart Manufacturing Application,Gyeonggi-do,Korea,2008.

[10]周伟民,张静,刘彦伯.纳米压印技术[M].北京:科学出版社,2012.

[11]Nie Z H,Kumacheva E.Patterning surfaces with functional polymers[J].Nature Materials,2008,7(4):277- 290.

[12]Huo F,Zheng Z,Zheng G,et al.Polymer pen lithography[J].Science,2008,321(5896):1658-1660.

[13]Li X L,Wang Q K,Zhang J,et al.Large area nano-size array stamp for UV-based nanoimprint lithography fabricated by size reduction process[J].Microelectronic Engineering,2009,86(10):2015 -2019.

[14]王合金,费立诚,宋志棠,等.纳米压印技术的最新进展[J].MENMS 器件与技术,2010,47(12):725-726.

[15]Schulz H,Scheer H C,Hoffmann T,et al.New polymer materials for nanoimprinting[J].Journal of Vacuum Science and Technology:B,2000,18(4):1861-1.

[16]Gourgon C,Perret C,Micouin G.Electron beam photoresists for nanoimprint lithography[J].Microelectro Nic Engineering,2002(61/62):3.

[17]Hu W,Crouch A S,Miller D,et al.Inhibited cell spreading on polystyrene nanopillars fabricated by nanoim printing and in situ elongation[J].Nanotechnology,2010,21(38):3.

[18]Harutaka M,Toshihiko N,Hiroshi G,et al.Na noimprint lithography combined with ultrasonic vibration on polycarbonate[J].Japanese Journal of Applied Physics,2007,46(9B):6355-6362.

[19]Yu C C,Chen Y T,Wan D H,et al.Using one-step,dual-side nanoimprint lithography to fabricate low-cost,highly flexible wave plates exhibiting broadband antireflection[J].Journal of the Electrochemical Society,2011,158(6):195-199.

[20]Choi P,Fu P F,Guo L J.Siloxane copolymers for nanoimprint lithography[J].Advanced Functional Materials,2007,17(1):65.

[21]霍永恩,贾越,王力元.纳米压印抗蚀剂研究进展[J].影像科学与光化学,2008,6(2):148-156.

[22]崔铮.微纳米加工技术及其应用[M].北京:高等教育出版社,2005.

[23]Tsibouklis J,Nevell T G.Ultra-lowsurface energy polymers:the molecular design requirements[J].Advanced Materials,2003,15(7/8):647-650.