新型大柔度锥面高速刀柄的设计*

2012-10-23曹景阳吴凤和

王 军 曹景阳 吴凤和

(①燕山大学机械工程学院,河北秦皇岛066004;②三一重机有限公司,江苏昆山 215334)

目前应用最多的是德国的HSK高速刀柄。HSK刀柄锥度为1∶10,双面定位,通过空心短锥结构提高刀柄-主轴接口的极限转速(简称“刀柄极限转速”)。其主要缺点是:空心结构使刀柄锥面的柔性增加有限,更高转速时刀柄与主轴锥孔会出现间隙;空心使得椎体壁薄,轴向截面很小,产生薄弱环节;空心结构使刀具的悬伸量增大,因为空心部分使得刀具夹头部分前移,降低了工具系统刚度[2]。

国内研究主要集中在对国外高速刀柄的性能分析、参数优化、制造工艺、动平衡、工具系统标准等方面,研究单位如清华大学、山东大学、江苏大学、成都工具研究所、长春理工大学等[3]。

为了提高刀柄的极限转速,笔者设计了一种新型高速刀柄。本文对刀柄的设计及其基本性能进行介绍。

1 新型高速刀柄的设计原理

限制刀柄极限转速的主要因素:一是刀柄与主轴锥孔的配合过盈量,过盈量大则可更多补偿主轴锥口的离心膨胀量;二是刀柄的离心膨胀量,例如空心刀柄比实心刀柄的离心膨胀量大,能更多地抵消主轴锥孔的离心膨胀;三是主轴锥孔的膨胀量,过盈配合和离心力使主轴锥孔膨胀,其膨胀量越小,刀柄极限转速越高。若只从刀柄本身入手提高极限转速,则应增大刀柄与主轴的配合过盈量和刀柄自身的离心膨胀。单一增大过盈量会导致拉刀力(拉杆拉紧刀柄的力)增大以及主轴锥孔膨胀量增大,主轴锥孔膨胀过大会降低主轴前端轴承寿命。只有在增大刀柄锥体或锥面柔度的前提下,增大配合过盈量才不会引起主轴更大膨胀。

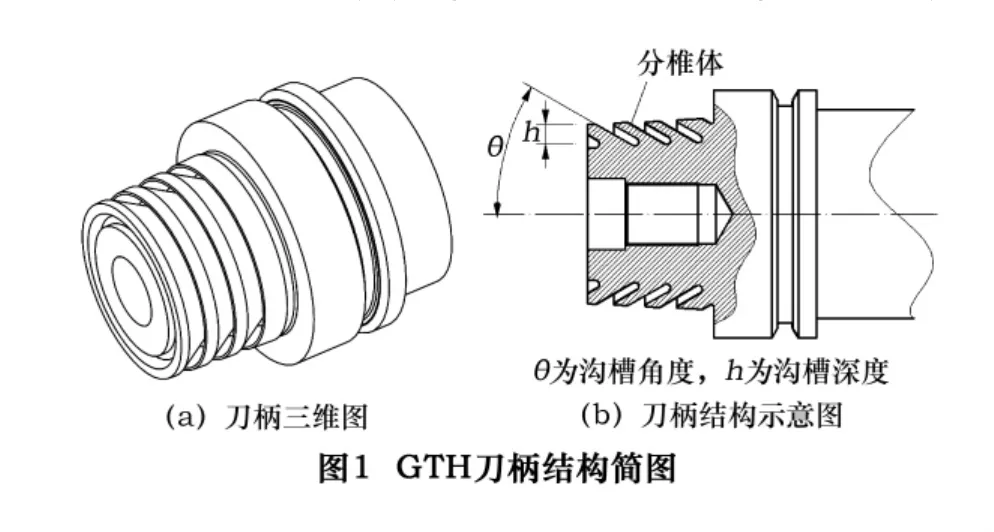

本研究以提高刀柄锥面柔度和增大刀柄锥体离心膨胀量为设计思路,设计了一种新型高速刀柄(Grooved Tool Holder,GTH),结构如图1所示。刀柄为实心短锥双面定位结构,在刀柄短锥表面开斜向环形沟槽形成分锥体,由分锥体共同形成虚拟定位锥面。刀柄与主轴锥孔配合时产生的径向收缩是分锥体的弯曲变形和压缩变形的叠加,其中以弯曲变形为主,显著提高了刀柄锥面的柔性,从而可以增大配合过盈量。分锥体结构使得刀柄在较高转速下能够产生更大的离心膨胀量,与主轴锥孔的离心膨胀相匹配。刀柄定位锥面较大的柔度和离心膨胀量确保了刀柄极限转速的提高,在高转速下仍具有较高的联接刚度和定位精度,而且实心结构减小了刀具的悬伸量。刀柄采用标准LDA-40型拉钉实现夹紧。为了使所设计刀柄与现有高速刀柄能够兼容,刀柄的锥度、外部形状及基本尺寸与HSK-E63刀柄相同(德国标准DIN69893)。拉刀力亦相同,为18kN。刀柄设计采用与HSK刀柄类比的方法进行。

2 刀柄沟槽参数的确定

沟槽参数包括沟槽的形状与方向、沟槽在刀柄锥面的位置分布、数目、深度、宽度、角度等。沟槽参数决定刀柄锥面的柔度,应根据刀柄强度、性能以及加工工艺性等反复分析计算确定。

2.1 沟槽形状与数目

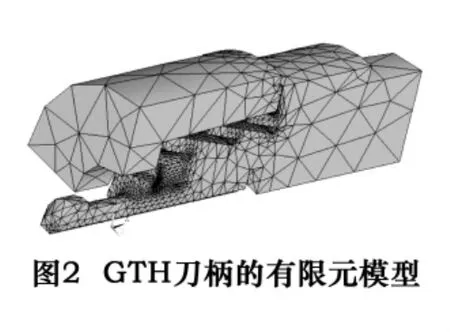

为减小应力集中,沟槽底部为圆弧形状;为便于加工,沟槽朝向锥体小端,沟槽均布;沟槽数目m与分锥面总表面积相关,为了保证定位精度和刚度,类比HSK工作状态下的锥面与主轴锥孔接触面积大小,对GTH刀柄锥体总表面积与完整锥面之比应控制在50%左右[4]。沟槽数目多,尺寸就应小些;沟槽角度和沟槽数目要匹配,沟槽角度越小,则沟槽数目应少。根据此原则,计算分锥体总表面积百分比,如表1所示。初步确定沟槽数目与角度组合为3/20°或4/25°。

“我的历程和讲故事一样,我自己都不知道。”在交谈了四个小时后,李高明自己感慨道。李高明第三次离开瓦纳村时,梦想做一名发型师。之后他一直奔着最好的发型店去,从绿春到建水,再从建水到蒙自。

表1 分锥面总表面积百分比

2.2 沟槽几何参数的确定

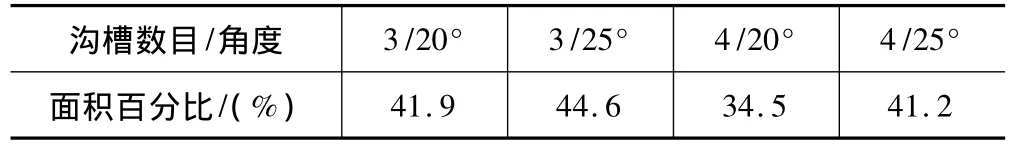

沟槽几何参数包括:沟槽角度、沟槽深度、沟槽宽度。根据加工工艺限制确定沟槽宽度(略),利用有限元分析以提高锥体表面柔度为目标确定沟槽角度与深度。刀柄和主轴锥孔配合的有限元模型如图2所示(因对称取1/4)。刀柄与拉钉的螺纹连接部分按一体处理,不考虑刀柄上用于换刀的V形槽、倒角及用于夹持刀具部分等的影响。刀柄的配合过盈量取为30 μm(见下文),采用自由网格划分,单元类型选用三维实体单元SOLID92,在拉钉上施加18 kN(与HSK-63E相同)的拉刀力。对该1/4实体模型施加轴对称约束,并约束该模型中主轴锥孔截面的所有自由度。刀柄材料密度 ρ=7 900 kg/m3,弹性模量E=206 GPa,泊松比0.3,摩擦系数μ=0.15。

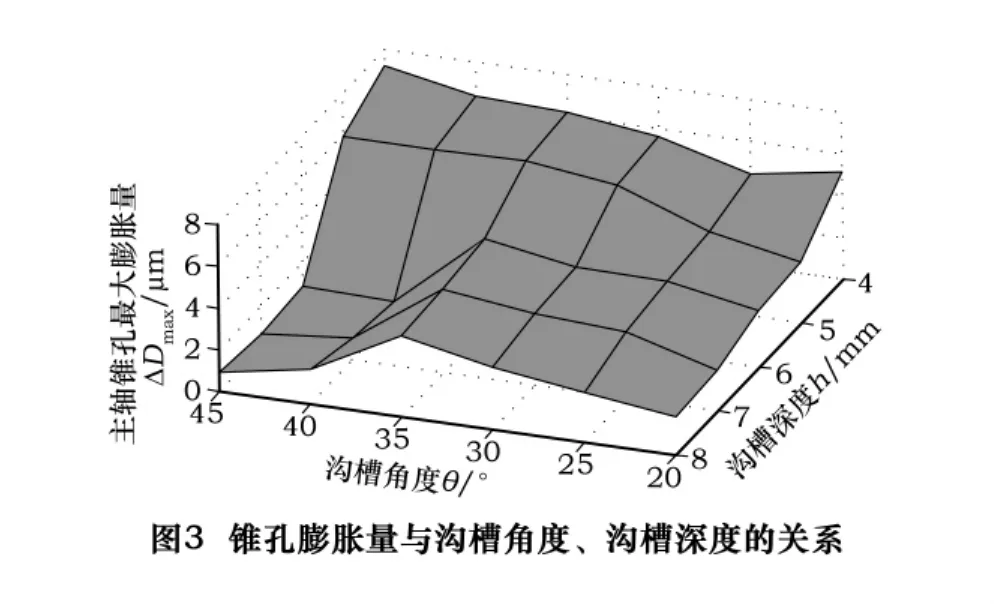

通过主轴锥孔膨胀量反映刀柄锥体的柔度。经有限元分析,锥孔膨胀量与沟槽角度和深度的关系如图3所示。锥孔最大膨胀量ΔDmax为主轴端部的膨胀量。

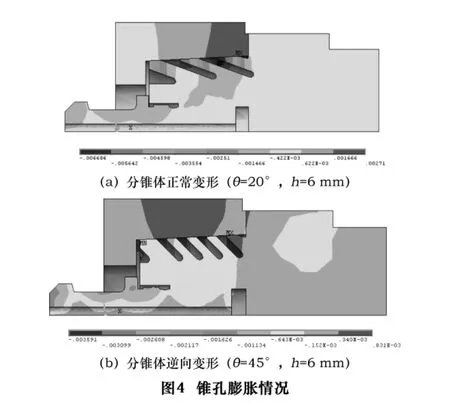

由图3可见,当沟槽角度θ≤35°时,主轴锥孔的最大膨胀量随着沟槽深度的增大而减小,随着沟槽角度的增大而增大,属于符合预期的正常变形,如图4a所示。当沟槽角度θ≥40°、沟槽深度达到6 mm时,主轴端部的膨胀量便急剧减小,且随着沟槽深度的增大而减小,最大膨胀量未发生在主轴的端部,而在锥孔的中部,属于非正常变形,如图4b所示。其原因为,因沟槽角度过大,在刀柄被拉紧时,锥孔与锥面间的摩擦力使分锥体发生逆向变形,即分锥体向刀柄的大端方向弯曲。

兼顾刀柄的性能和加工工艺性,确定沟槽角度θ为20°、沟槽深度h为6 mm。沟槽数m为3。

3 刀柄锥面与锥孔配合过盈量的确定及应力分析

3.1 配合过盈量

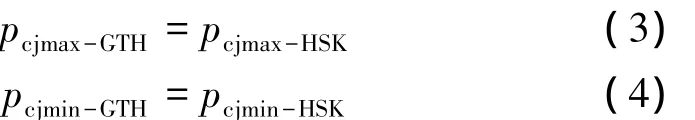

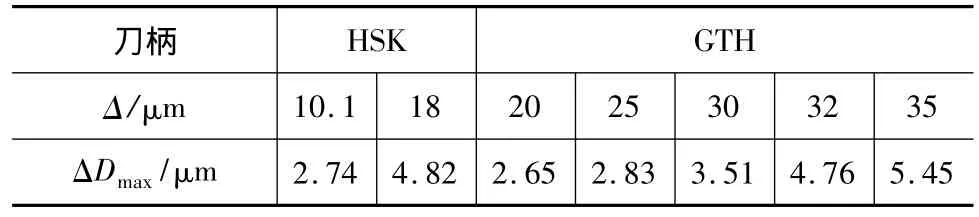

对于双面定位刀柄而言,刀柄端面对联接刚度的影响起主要作用,锥面配合对定位起主要作用[5]。配合过盈量大,刀柄的极限转速会提高,拉刀力一定时,传递到端面的夹紧力就越小,联接刚度反而变低;反之,配合过盈量小,极限转速会降低,刀柄联接刚度会提高,锥孔膨胀量减小。因此,为保证刀柄的整体性能,锥面配合过盈量应适中。GTH刀柄锥面配合过盈量的确定原则是:刀柄在静态(转速n=0)被拉紧后,主轴锥孔的膨胀量应与HSK刀柄引起的锥孔膨胀量相当,实际就是GTH的锥面等效平均接触压力与HSK的锥面压力相当。所谓等效压力是将GTH刀柄锥面压力折算到完整锥面上的压力,分锥体总表面积为完整锥面的41.9%,故等效压力为实际平均压力的41.9%。配合最大过盈量Δmax和最小过盈量Δmin分别按式(1)和式(2)或者按式(3)和式(4)确定。

式中:ΔDjmax-GTH、ΔDjmax-HSK、ΔDjmin-GTH、ΔDjmin-HSK分别为静态(n=0)时GTH和HSK刀柄引起的主轴锥孔最大和最小膨胀量。

式中:pc为静态(n=0)时锥面接触压力,MPa;下标c为cone(锥面)的首字母;j表示静态。

增大最小过盈量Δmin即式(2)或式(4)取“>”号,可使刀柄极限转速nmax提高,但同时也提高了刀柄锥面的制造精度,因为公差带变窄了。

利用有限元对GTH和HSK刀柄所引起的锥孔膨胀量进行有限元分析。根据DIN标准,HSK-E63刀柄的配合过盈量为10.1 ~18 μm[5];对 GTH 刀柄取不同的配合过盈量,拉刀力均为18 kN,建模过程和约束条件同前。经ANSYS计算主轴锥孔膨胀量,部分数据如表2所示。兼顾过盈量对极限转速和加工精度的影响,适当增大最小过盈量,确定GTH刀柄的配合过盈量范围为25~32 μm 。

表2 配合过盈量与主轴锥孔膨胀量的关系

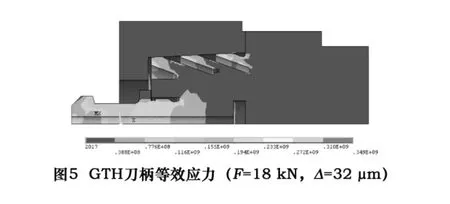

3.2 刀柄应力分析

在18 kN拉刀力作用下,过盈量为32 μm时,刀柄的等效应力如图5所示。在刀柄锥面较薄处以及沟槽的底部,应力值较大。最大值达116 MPa,最大应力低于HSK刀柄(HSK应力图略)。该刀柄材料的屈服极限为785 MPa,足以保证刀柄的可靠性。

4 刀柄极限转速的确定

刀柄极限转速是指刀柄-主轴接口所允许的最高转速,理论极限转速是指锥柄与锥孔即将分离时的转速。实际中为保证刀柄的径向刚度和定位精度,要求刀柄锥面与锥孔要保持一定的接触压力[6]。影响刀柄极限转速的因素是刀柄与主轴锥孔的配合过盈量、刀柄与主轴的离心膨胀。锥面最小接触压力pcmin发生在极限转速nmax及最小过盈量Δmin条件下,所以GTH刀柄极限转速确定的依据是:在nmax及Δmin条件下,刀柄锥面的等效平均接触压力≥HSK刀柄的锥面平均接触压力,即按式(5)确定极限转速nmax。

式中:pcmin为锥面最小等效平均接触压力。

由此可见,确定极限转速的前提是对刀柄锥面接触压力进行计算。通过有限元分析,HSK-E63在Δmin=10.1 μm 及极限转速nmax-HSK=34 000 r/min 时的锥面平均接触压力约为3 MPa;GTH在Δmin为25 μm及不同转速下的锥面等效接触压力如图6所示。

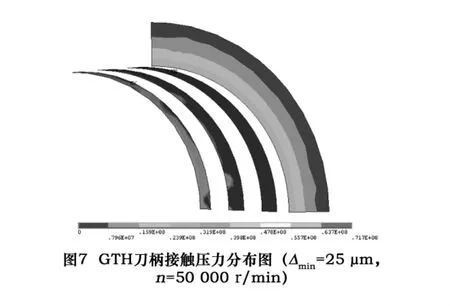

由图6可见,GTH刀柄的锥面接触压力随转速的提高而减小,转速小于50 000 r/min时,接触压力为3.08 MPa;转速更高时,接触压力快速下降,所以确定GTH刀柄的极限转速nmax为50 000 r/min。

图7为 Δmin=25 μm,n=50 000 r/min时的锥面与端面压力分布图。大端分锥体的压力较小,而小端分锥体的压力较大,能够保证定位;端面接触压力的分布特点是外缘压力小,直径越小处压力越大,但压力平缓过渡,并没有出现应力集中导致过大的局部压力。

5 结语

研究表明,该新型高速刀柄与同规格HSK刀柄相比具有以下优点:

(1)在刀柄锥面开环形沟槽可以增大刀柄锥面的柔度,允许与主轴锥孔有更大的配合过盈量,所设计刀柄的配合过盈量为25~32 μm,HSK-E63刀柄的配合过盈量为10.1 ~18 μm。

(2)所设计刀柄的极限转速达到50 000 r/min,是同规格HSK刀柄极限转速的1.47倍。

(3)所设计高速刀柄采用实心短锥结构,与HSK刀柄相比,减小了刀具悬伸量,并提高了刀柄强度。

该研究已获批发明专利,名即为“大柔度锥面高速刀柄”,专利号:201110047492。

[1]薛宏丽,王贵成.高速刀柄及其工具系统的结构与性能[J].工具技术,2008,42(10):31-34.

[2]王贵成,王树林,裴宏杰,等.高速加工HSK工具系统动态特性的研究[J].中国机械工程,2006,17(5):441-445.

[3]杨志杰,宋志鹏,王树林.HSK热装刀柄工具系统扭转刚度分析[J].制造技术与机床,2011(4):26-29.

[4]Manfred Weck,Thomas Reinartz.Determination of the maximum load capacity of HSK interfaces[J].Production Engineering,2009,11(10):99-102.

[5]Hanna Ihab M,Agapiou John S,Tephenson David A.Modeling the HSK tool holder-spindle interface[J].ASME,2008(8):734-744.

[6]宋清华,艾兴,万熠.高速加工系统稳定性预测的关键技术研究[J].制造技术与机床,2008(10):59-63.