热旋压对铝车轮轮辋性能影响的试验研究

2012-10-23张立娟

张立娟

(中国环境管理干部学院环境工程系,河北秦皇岛 066004)

车轮是汽车的一个重要安全件,车轮性能的好坏直接影响到汽车性能和品质,关系到汽车的行驶安全和乘客的人身安全。铸造铝合金车轮具有散热快、质量轻、舒适性好、美观等特点,已在轿车领域中广泛应用。

旋压铝车轮由于不受尺寸制约、产品美观、性能良好、安全性高、节省材料等因素,是目前最受关注的一种车轮加工方法,并属先进成形技术。车轮正面采用低压铸造,轮辋经过热旋压成形,在组织上有明显的纤维流线,大大提高了车轮整体强度和耐腐蚀性[1]。

文献[2-8]仅对铝合金车轮旋压成形方面影响较大的工艺参数,如旋压道次匹配、旋轮形状、旋轮进给速度、旋压力等分别进行了模拟分析和试验研究,得出了一系列重要结论。而上述研究均未对车轮经旋压后的轮辋性能进行分析和研究,而对轮辋性能的研究能够有利于提高车轮的安全性和车轮减重。影响铝合金车轮轮辋性能的工艺参数很多,如旋压总变形量和道次减薄率,热处理固溶、时效温度与时间,涂装工艺等。本文就旋压工艺中的总变形量和道次减薄率对轮辋力学性能的影响进行了试验分析。

1 总变形量影响

旋压是一种综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚挤等工艺特点的少无切削加工的先进工艺,车轮旋压是将金属回转铸造毛坯利用尾顶压紧在旋压机下模上,由主轴带动下模和坯料旋转,同时旋压滚轮从毛坯一侧将材料挤压在旋转的下模上,使材料产生逐点连续的塑性变形,从而获得车轮旋压毛坯。

1.1 热旋压试验

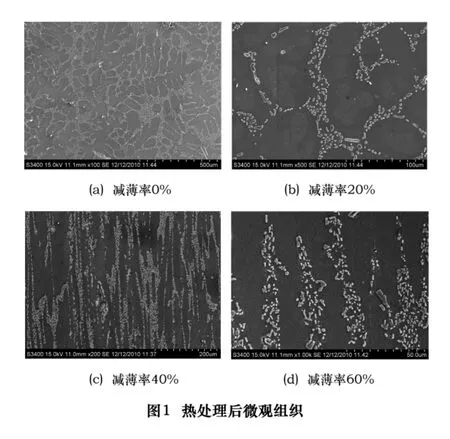

为了明确热旋压对轮辋性能的实际影响,制定了如表1所示的试验方案,并对试验后的样块进行了组织和力学性能检测。测试结果如图1、图2所示。

表1 试验方案

1.2 结果分析

通过金相组织电镜扫描观察(图1)和拉伸力学性能测试(图2),系统研究了不同的热旋压变形量对轮辋组织性能的影响,初步明确了热旋压变形在提高车轮力学性能中的作用。

从图1和图2中可以看出,热旋压的主要作用是使得共晶Si相由原先的网状分布,变成带状分布,而且共晶Si颗粒更加圆整化,分布更弥散化,因此大大提高了材料的延伸率,由铸态时的5%可提高到17%,而旋压后强度较铸态时略有下降,这是由于高温导致析出强化相长大或部分溶解所致;而T6热处理后,旋压使得材料的抗拉强度和延伸率均有明显提高,屈服强度无明显变化。因此热旋压变形的主要作用为提高材料的延伸率,同时提高热处理后的抗拉强度,这是由于变形可促进Mg2Si强化相的析出;同时从图2中可以看出,热旋压变形量(减薄率)超过30%时才对材料的性能起到明显的作用,因此如何保证坯料的变形均匀性并使得各处的变形量(减薄率)均达到30%时发挥热旋压变形作用的关键。

对总变形量的研究,可以按照不同要求进行毛坯轮辋厚度设计,目前设计均保证变形量(减薄率)在65%以上。

2 道次减薄率的影响

上述从总变形量分析了轮辋性能的影响,而实际上为了避免车轮旋压毛坯产生起皱和破裂,根据其变形程度,将变形过程分为三道次进行,即3个旋轮逐次做进给运动,且每次进给均给以一定的进给量。正如图3旋压成形示意图所示,各道次旋轮沿不同旋压轨迹进给。

不同旋压道次的变形存在共性,整个壁厚上存在变形的不均匀性,导致了轮辋性能在旋压毛坯厚度处存在差异性。旋压变形主要集中于外表面,而表面很薄的集中变形区在随后的机加过程中很容易被机加掉,因此如何提高厚度上的变形均匀性,让中间和接近内表面的金属也参与变形是调整工艺要实现的关键。表2为轮辋厚度不同部位性能,图4、5为不同厚度的拉伸试样。

对于金属流线稳定性的影响主要在于各道次旋轮的道次减薄率,现以三道次旋轮的不同减薄率对其轮辋流线和性能进行试验。

表2 轮辋不同厚度力学性能

2.1 道次减薄试验

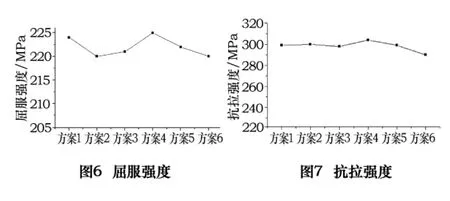

在总减薄率不变的情况下,分别对三道次旋轮进行不同的减薄率匹配,如表3所示的6组试验方案,并对试验后的轮辋进行了力学性能和组织流线分析,力学性能结果如图6~8所示,组织流线分析如图9~11所示。

2.2 结果分析

旋压毛坯经过固溶和时效处理,并对处理后的车轮进行喷涂空走(按照车轮正常的涂装工艺进行低温热处理,但为降低成本而正面不喷漆)后的力学性能如图6~8所示。

由图6~8所示,轮辋屈服强度和抗拉强度在方案4的情况下较高,而方案3的延伸率最高。

图9~11分别为方案2、方案3、方案4的旋压组织流线。

从流线可以看出,方案4的变形均匀性最好,而且第二相的分布更细,其次是方案3,方案2的变形均匀性最差。由此得出:改变道次减薄率,增加第一道次的变形量,可以改善变形均匀性,提高材料的性能组织。

表3 试验方案

3 局限性

本试验只考虑了旋压成形工序对轮辋力学性能的影响,而对于充分提高铸件内部组织,改善合金的切削加工性能的热处理工艺、涂装工艺均未作详细分析。

4 结语

本文仅从铝合金车轮热旋压成形工艺(工序)出发,对车轮轮辋力学性能影响的主要因素总变形量、道次减薄率进行了试验研究,在现有条件下得出如下结论:

(1)旋压主要影响轮辋的延伸率,这种影响程度只有当变形量超过30%时显著。

(2)改变道次减薄率,可以改善变形均匀性,提高材料的组织性能。

该试验结果为确定旋压工艺参数对轮辋性能的影响规律奠定了基础。

[1]孔玲,张立娟,常海平,等.铸旋铝合金轮毂旋压模具设计及压料方式研究[J].制造技术与机床,2011(3):142-143,147.

[2]张庆玲.铝合金轮毂强力旋压数值模拟技术研究[J].农业装备与车辆工程,2008(8).

[3]宋鸿武,李昌海,常海平,等.高强韧铝合金轮毂的轻量化铸旋新工艺研究[C].2011年中国材料研讨会,2011(5).

[4]彭子明.强力旋压工艺分析软件及旋压力和偏载力研究[D].秦皇岛:燕山大学,2004.

[5]孙丽丽.汽车轮毂旋压过程的数值模拟[D].合肥:合肥工业大学,2008.

[6]何维均,宋鸿武,张立娟,等.铸造铝合金轮毂旋压过程的数值模拟与工艺优化[J].精密成形工程,2011,3(2).

[7]王震,杨洋,陆瑶.铝合金轮毂强力旋压的研究[J].硅谷,2008,(13):190-191.

[8]张立娟,周宏伟,韩云,等.铸旋铝合金轮毂对旋压设备的需求分析[J].锻压技术,2010(8).