类回转体锻件精密锻造工艺研究开发 (下)

2012-10-21王立峰蔡宏伟王丹丹张波一汽巴勒特锻造长春有限公司技术开发部

文/王立峰,蔡宏伟,王丹丹,张波·一汽巴勒特锻造(长春)有限公司技术开发部

类回转体锻件精密锻造工艺研究开发 (下)

文/王立峰,蔡宏伟,王丹丹,张波·一汽巴勒特锻造(长春)有限公司技术开发部

模具优化设计

模具在锻造生产中直接影响锻件的精度及质量,因此模具材料都是使用比较好、昂贵的模具钢,并且加工工艺复杂。模具的费用通常要占到锻件成本的10%~20%左右。要降低锻件的成本,提高其市场竞争力,重要途径是提高模具使用寿命。

有限元法

有限元法是一种工程物理问题的数值分析方法,根据近似分割和能量极值原理,把求解区域离散成为有限个单元的组合,研究每个单元的特性,组装各单元,通过变分原理,把问题化成线性代数方程组求解。

有限元分析的六个基本步骤是:

⑴结构离散化。

⑵选择位移模式。

⑶分析单元力学特性。

⑷集合所有单元的平衡方程,建立整个结构的平衡方程。

⑸求解未知节点位移。

⑹计算单元应变和应力。

有限元分析对工程实际有着重要意义,可以节约成本,节省时间,缩短产品推向市场的周期,创造更可靠,更高质量的设计,等等。

模具的失效分析

锻造用模具服役条件比较苛刻,工作时的受力情况复杂,所以它有多种失效形式。模具一般是以裂纹及其扩展、疲劳裂纹及其扩展、磨损、变形或者综合形式失效。

裂纹及其扩展是在模具燕尾、型槽底部或模具形状尺寸发生剧烈变化的部位先产生微裂纹,然后逐渐扩展至失效。

疲劳裂纹发生在模具型槽凸出部位,该部位受冲击力大,温升速度也快,同时该部位接受冷却润滑剂充分,故该部位承受的冷热交变作用激烈。网状的疲劳裂纹就最先出现在这样的部位,并不断扩展直至模具失效。

模具的变形也是在承受冲击力最大的型槽凸出部位。因为此部位承受最大冲击力,如果模具材料热处理后硬度低,锻造生产过程中模具在该部位温升快冷却不及时,超过回火温度或预热不当使模具该部位温升过高超过回火温度,模具材料本身的高温性能差都会造成模具型槽凸出部位变形,并逐渐失效。

在模具与被锻造金属接触的表面,锻造过程中金属流动厉害的地方,模具表面被带着氧化皮的金属磨出一丝一丝的痕迹甚至变成沟槽,并越来越深、越来越宽直至模具失效。

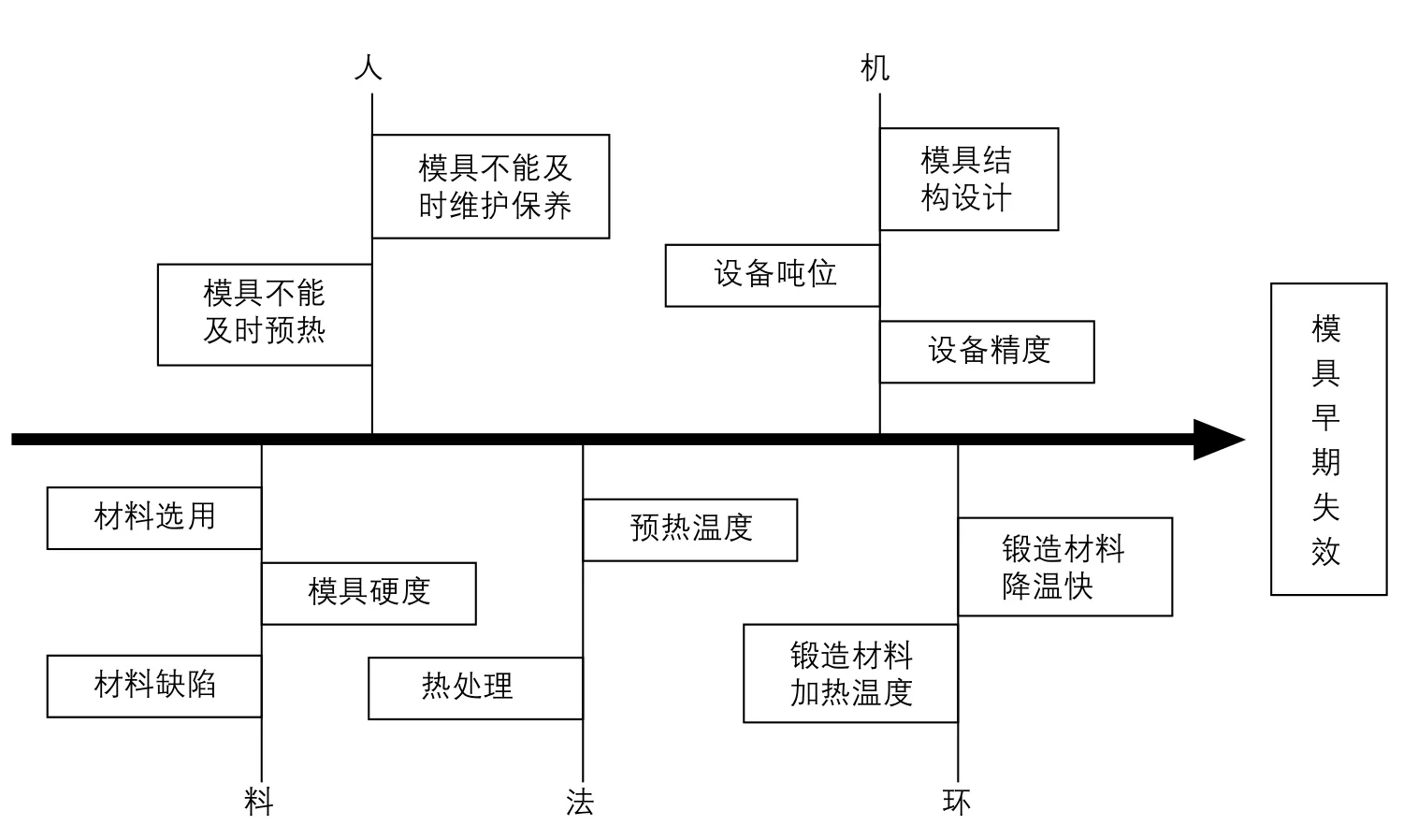

图1 模具早期失效分析图

裂纹或变形造成的模具失效一般都是非正常的早期失效,其失效原因分析图如图1所示。

预防模具早期失效

模具未达到设计使用规定的期限,即产生塌缩、碎裂、折断等早期破坏;或因严重的局部磨损和塑性变形而无法继续服役,称为模具的早期失效。

优化模具结构设计,改善模具局部或整体的应力分布是提高模具承载能力,避免出现局部裂纹、塌缩、快速磨损等早期失效和提高模具使用寿命的有效措施之一。

模具结构包括模具的几何形状、模具间隙、端面斜度、过渡角大小及装配结构等。

⑴改进模腔整体结构。例如,采用组合式结构比整体式结构更有利于避免局部开裂和整体开裂,这种改进对于锻模更为有效。

⑵模具工作部分局部结构改进。由于模腔的局部结构和形状对材料的流动阻力、局部应力状态、应力集中及温度分布有明显的影响。因此,改进模腔的局部结构,对提高模具寿命与防止其失效有事半功倍的效果。比如,合理的设计模腔过渡圆角或者模腔的拔模角等。

本项目主要是基于有限元法研究如何优化模具的结构,以预防和减少模具的早期失效。

精密锻造实例分析

以4000t设备的一齿轮件为例,该类零件终锻下模的早期失效主要是沿模腔根部圆角处至模具止口处开裂,如图2所示。

图2 模具断裂图

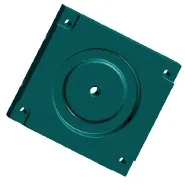

以该模具的终锻下模为例进行分析,模具的三维模型如图3所示,有限元模型如图4所示。以软件HYPERMESH进行网格划分,采用3~5mm的四面体单元。

图3 齿轮终锻下模的三维模型

图4 齿轮终锻下模的有限元模型

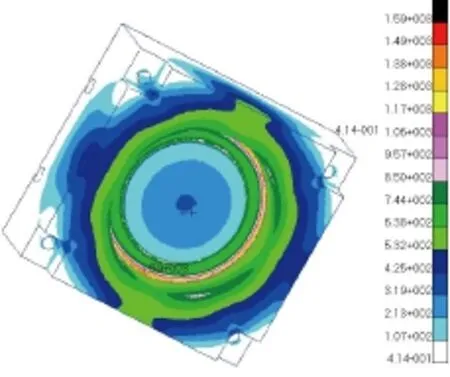

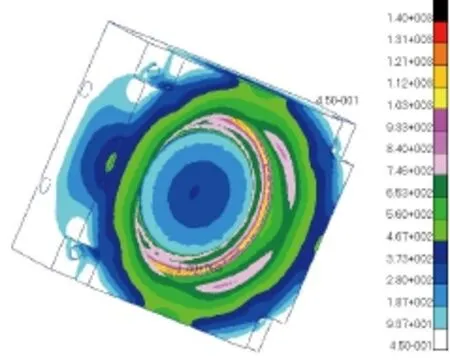

图5 齿轮终锻下模初期设计的应力云图

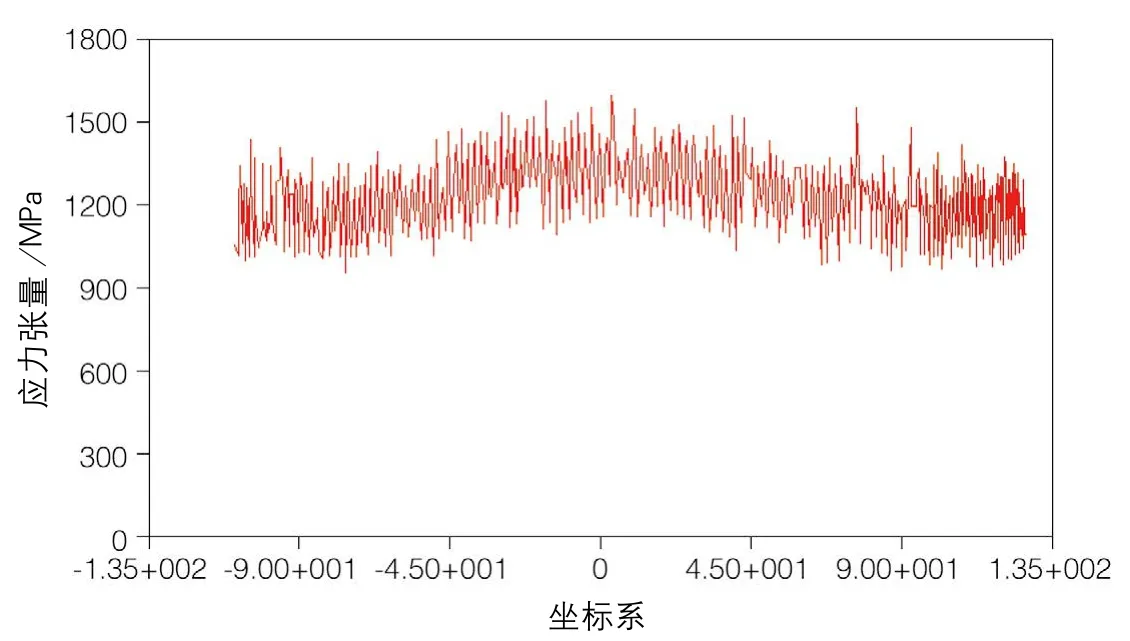

齿轮终锻下模初期设计的有限元模型由598522个单元、123041个节点组成,计算所得到应力云图如图5所示。应力集中区域位于模腔根部圆角处,与实际情况相符。根部圆角处的应力分布曲线如图6所示,从图中可以看出,应力主要集中于1000~1500MPa之间,最大应力为1590MPa,而H13材料在250℃时,屈服极限大约为1100~1300MPa,因此该区域有开裂趋势。

图6 下模初期根部圆角处的应力分布曲线

图7 齿轮终锻下模改进设计的应力云图

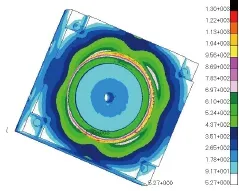

图8 齿轮终锻下模平止口设计的应力云图

对齿轮的终锻进行改进,将根部圆角由R3增大到R5,对改进后的终锻下模进行有限元分析。改进设计后下模的有限元模型有481211个单元、99525个节点组成,计算所得的应力云图如图7所示。从图中可以看出,根部圆角处的应力,明显降低,降低13%左右。

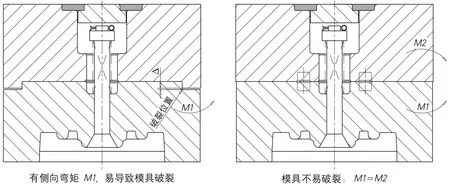

但是,此类零件并不是所有的终锻根部圆角都可以做出改进,很多件模腔无法做出改进。因此,只能着手对模具的整体结构做出优化,即做出了模具的平止口设计。

在不改变根部圆角的情况下,对齿轮的平止口下模进行有限元分析。该有限元模型有450388个单元、93361个节点组成,计算所得的应力云图如图8所示。从图中,可以看出,根部圆角处的应力降低了20%以上,应力主要集中在700~1000MPa之间,远远低于H13材料在250℃时的屈服极限,安全系数在1.6左右,效果相当明显。

同时,由于取消了圆止口,也就消除了圆止口根部圆角处的应力集中,降低了从模腔根部圆角处向圆止口根部圆角处开裂的趋势,齿轮终锻下模圆止口与平止口设计的对比图如图9所示。因此,现在3150t、4000t设备的模具已经基本上全都采用了平止口设计。

图9 齿轮终锻下模圆止口与平止口设计的对比

影响模具寿命的因素

影响模具寿命的因素很多,站在模具结构优化设计的角度,从以下几点预防和减少模具的早期失效。

⑴经实际生产验证,有限元分析所得的危险区域与实际生产模具开裂的位置完全吻合,因此,有限元分析可以作为今后模具优化设计的参考依据。

⑵合理增大模具的模腔圆角、模块尺寸或增加阻力墙等,均可以大大降低模腔内危险区域的应力集中,减少模具的早期失效。

⑶改进模具的整体结构,例如,采用平止口或者组合式结构,同样可以减少模具的局部开裂或整体开裂。

⑷频繁发生开裂的模具,改进后的设计在危险区域处的应力至少应降低10%以上,或者安全系数达到1.2以上,才算是成功的优化改进。

目前,使用的有限元分析未考虑热耦合、摩擦及锻件成形过程中对模具的影响,但结合FORGE软件,并结合ANSYS软件可以对锻造工艺进行综合分析。

主要技术

⑴随着竞争的日益加剧,低成本、高质量和高效率是制造业所追求的目标。在锻造行业,为提高设计效率、降低制造成本和提高产品质量,必须对锻造工艺过程中影响锻件质量的各项工艺参数进行优化。由于锻造变形是一个十分复杂的问题,对于其工艺参数的优化采用传统的设计方法很难达到预期的效果,随着计算机技术和塑性有限元理论及技术的不断发展和日益完善,以有限元法为代表的数值模拟方法已广泛应用于各种金属成形问题的求解分析。因此,FORGE软件的应用及基于有限元法的模具结构优化设计,对精密锻造的开发具有重要意义。

①充分运用FORGE软件,对各类锻件的成形过程进行充分模拟,对打击力、锻件温度、金属流动、折纹、坯料大小等全面模拟,使工艺达到最优化。

②结合ANSYS软件,运用有限元分析对锻造工艺进行综合分析,避免模具结构不合理造成的模具寿命低,优化模具结构。

⑵针对不同类型的锻件,采取了特色的成形工艺,将多种锻造技术综合应用,使精密开发能全面推行。

①对超出镦粗比的长杆类锻件,首次将平锻机的设计思路应用于锻压机,成功开发前壳─轴间差速器类的锻件精密工艺,此锻件的精密工艺开发取得了巨大的经济效益。

②对于扁薄形锻件精密工艺的开发,在连皮的设计上运用了热镦机精锻件的设计理念,成功避免了顶出变形。

③活塞裙类的锻件精密工艺的成功开发,开辟了深窄型槽精密工艺的先河,在生产中成功运用曲轴等型槽复杂类型的锻造经验。

⑶在现有设备及模具制造技术的限制下,采取了多种模具结构方案。由于分块加工要求精度高且装配时需要压装,综合各项成本考虑对不同的设备、不同的锻件使用不同的模具结构,最大限度的发挥精密锻造的优越性,使其经济性达到最大化。

①对于1600t、2000t小型锻压机上生产的锻件,由于模块小,打击力小,采用加大凹模(上模)型槽内锻件最大外圆角的方法即可满足生产。

②对于3150t、4000t中大型锻压机上生产的锻件,根据锻件最大外圆直径来决定是否将模具分块设计。

⑷所有精密模具采用标准化,大量公用镶块座、压套、压块等,冲孔模和普通工艺的复合模相比大大简化,更换品种时只需要更换镶块、冲头及凹模,降低模具成本,使生产过程中的装配及模具管理都简单快捷,并且按类型将锻件统一分为几种大小规格不同的镶块,方便了模具设计及采购模块的备料,加速了产品开发的进度。

精密锻造的发展现状

精密锻造工艺在国外是成熟的工艺,在欧美、日韩等几乎所有齿轮类锻件都采用精密锻造工艺。国内很多厂家的工艺都是直接借鉴国外的技术,如陕西法士特从德国引进两条万家顿自动生产线,生产步进梁自动精密工艺,也是设备制造厂家制订的。

国内的精密锻造工艺发展和推进的速度缓慢,主要制约因素有以下两点:

⑴下料精度无法保证,国内生产的老式剪床下料的质量精度、端面平整度、垂直度等无法保证精密锻造的要求。

⑵锻压设备都比较陈旧,在最大顶料行程位置没有保持时间。

一汽巴勒特锻造有限公司根据现有的设备特点及精度,开发出适应现有设备的精密锻造工艺,从工步确定、工步间的定位、模具结构都有创新,成功地在几十年前就投入生产使用的锻压机上实现了无飞边锻造工艺,并且批量生产。这对国内其他公司,尤其是老的锻造公司有很好的借鉴作用。

应用情况

2009年10月,开始开发精密锻造工艺,主要应用在一汽解放公司12挡变速箱中所有齿轮件,共有13个品种。2010年,推广应用到所有回转体类的高度超过25mm的齿轮,同年开发壳类件、近似回转体的突缘类锻件和扁薄齿轮类锻件的精密锻造工艺并得到应用。2011年,开发活塞裙等非回转体类锻件的无飞边锻造工艺。截止2012年,公司共有160多种锻件已经采用精密模锻工艺进行生产,为公司创造了巨大的价值。

节能减排

技术创新及其先进性体现在实现绿色锻造和符合低碳发展的要求上,同时能为节能减排做出应有的贡献。一汽巴勒特锻造公司通过对精密锻造工艺的开发和应用,达到了实现低碳环保、推进绿色锻造的效果。通过统计公司连续12个月的生产记录,得出以下结论。

⑴实际生产过程中,减少了607t的原材料消耗,节约材料费287万元。

⑵每年减少钢材运输607t,减少运输、物流成本15万元。

⑶节约的钢材每年节约加热费用24万元,节电46万千瓦时。

⑷锻件精度提高,减少了废品,又节约了刀具消耗(加工余量减小产生的效果)。

⑸其他方面,齿轮件采用精密锻造工艺后,不但将材料利用率提高了十个百分点,还用简单的冲孔模取代了复杂的切边冲孔复合模,复合模结构复杂、调整难、易损坏、造价高(造价是冲孔模的3~4倍),而且一个品种就得配一套复合模;冲孔模具结构简单,不用调整,可以同多个品种共用,换品种由过去的要更换模具变为了只需更换冲头和冲头座,大大地减少了模具消耗及换模时间。

结束语

一汽巴勒特锻造有限公司通过精密锻造工艺的开发和应用,达到了提高锻件精度、提高材料利用率、提高生产效率、降低模具费用、降低废品率、降低动能消耗的目的,更重要的是降低了锻件余量,达到了锻件生产单位与锻件加工单位双赢的效果,实现了低碳环保、推进绿色锻造的目的。对回转体及类回转体锻件的锻造提供了良好的借鉴作用。

装备 Equipment