钢-泡沫结构冲击性能的建模方法

2012-10-20张金军蔡厚平

张金军,王 林,蔡厚平

(1.南通航运职业技术学院,江苏 南通 226010;2.江苏科技大学,江苏 镇江 212003)

0 引言

钢-泡沫结构是由上面板、泡沫及下面板组成,这种结构具有优异的抗冲击性能和抗破损能力,使船舶更安全可靠。同时泡沫粘合到里外2层钢板上,为钢板提供了连续均匀的支撑,提高了钢板的局部抗弯能力。将钢-泡沫结构替换船原有的常规结构,可以有效地吸收和传递外部海浪,减少碰撞及搁浅可能造成的局部冲击和破坏[1-2]。

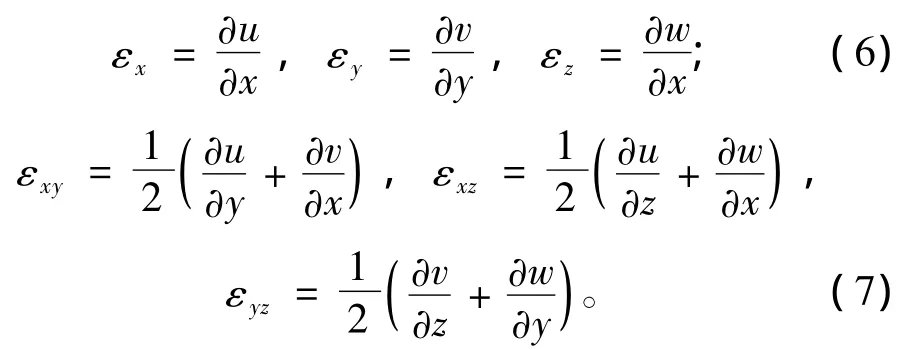

1 钢-泡沫结构的力学特性[3]

1.1 钢-泡沫结构的基本参数

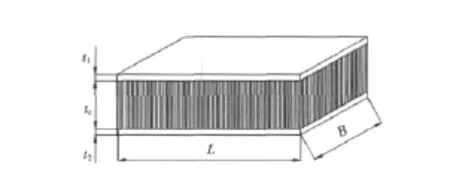

钢-泡沫结构主要参数如下(见图1):tc为泡沫厚度;t1为上层面板厚度;t2为下层面板厚度;B为泡沫材料宽度;L为泡沫材料长度。

图1 钢-泡沫结构Fig.1 Steel-foam structure

1.2 钢-泡沫结构平衡方程[4]

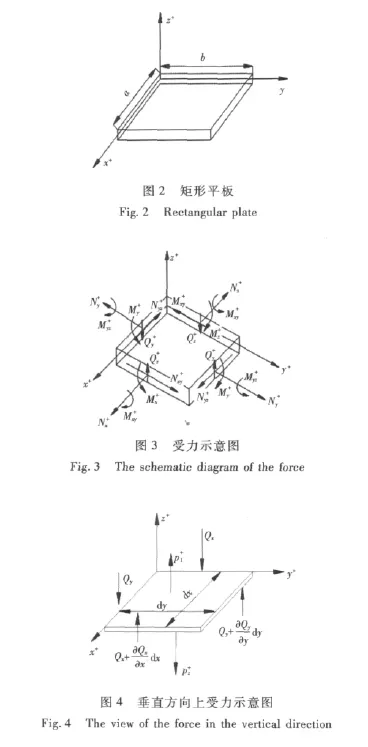

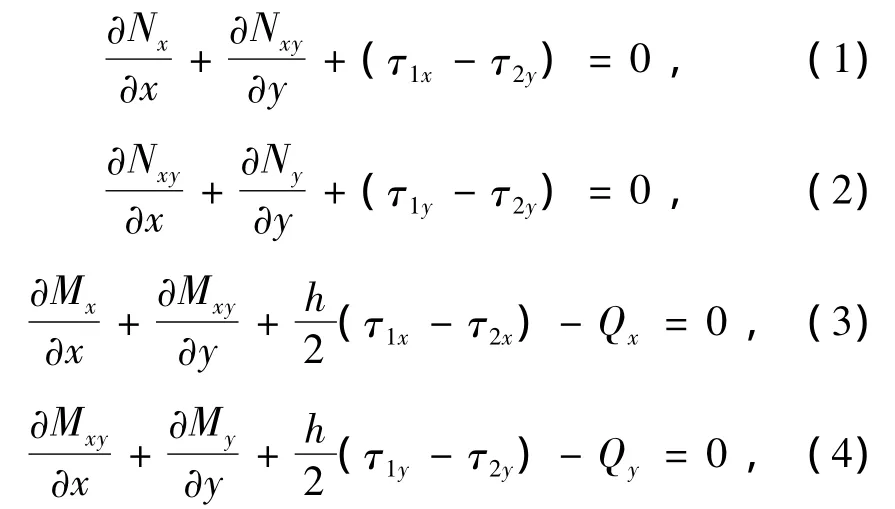

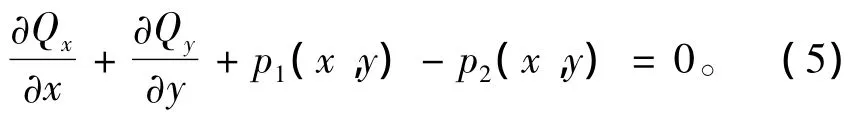

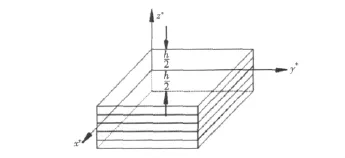

钢-泡沫结构的上下2层面板的厚度均为t,泡沫厚度为tc。假设材料均为各项同性材料,其平衡方程、应变位移关系和层合板一致,仅有本构方程不同。下面将分别给出各方程。根据经典线性薄板理论,对于如图2所示的矩形板进行面内载荷和侧向载荷分析,如图3和图4所示。

可以推导出如下平衡方程:

其中,τ1y= σyz(+h/2);τ2y= σyz(-h/2);p1(x,y)= σz(+h/2);p2(x,y)= σz(- h/2)。

1.3 钢-泡沫结构应变位移关系

1.4 钢-泡沫结构本构方程

钢-泡沫结构本构方程的推导和层合板实质上是一致的,钢-泡沫结构是3层板结构,而层合板是多层结构如图5所示,可以将钢-泡沫结构的下面板看作是层合板的第1层,泡沫看作是层合板的第2层,上面板看作是层合板的第3层。

图5 层合板结构Fig.5 The structure of laminate

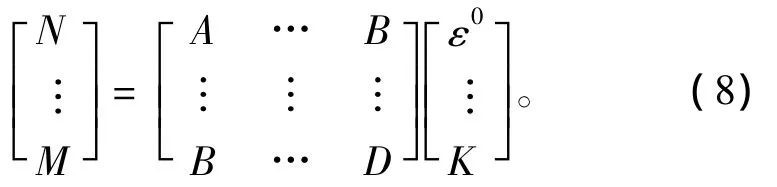

根据经典层合板理论,层合板的本构方程为:

其中,Aij为拉伸刚度系数;Dij为弯曲刚度系数;Bij为耦合刚度系数。

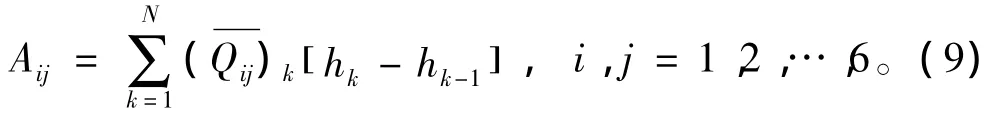

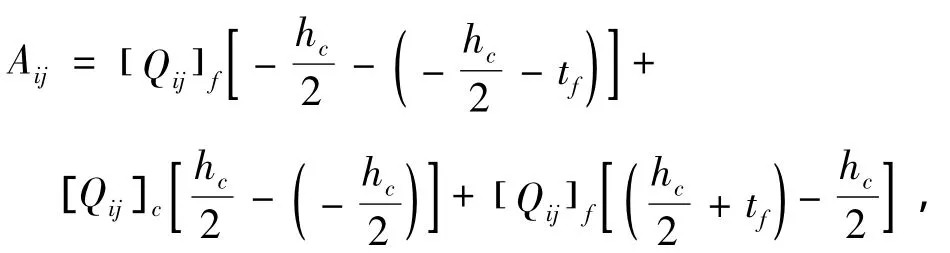

拉伸刚度系数

钢-泡沫结构N=3,上式可展开为:

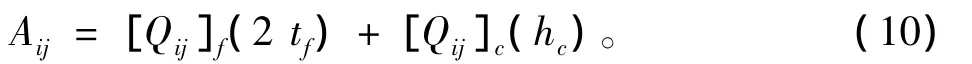

弯曲刚度系数

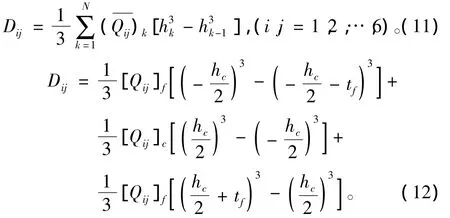

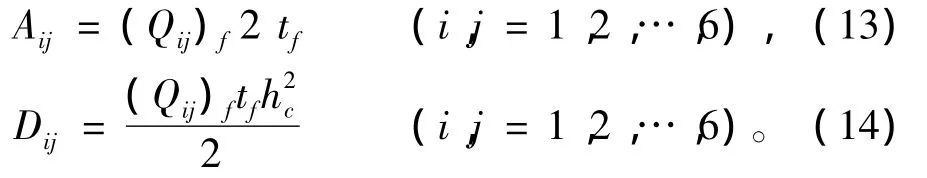

因为泡沫很弱(Ec<<Ef),所以可忽略泡沫对拉伸刚度Aij的贡献;同样,可以将钢-泡沫结构的承弯形式看作工字梁的承弯形式(腹板、泡沫只对高度有贡献)。此外,本文只考虑上下面板等厚(横截面对称)的钢 - 泡沫结构,所以 Bij=0(i,j=l,2,…,6),并且式(10)和式(11)可化简为:

2 钢-泡沫结构冲击性能分析

2.1 冲击结构的选取

1)尺寸选取

选取一长度为2 m,宽度为2 m的矩形钢-泡沫结构,上下面板厚为2 mm,泡沫层厚度为15 mm。撞体为1个半径80 mm的球体。

2)材料选取

上下2层钢材面板:弹性模量210 GPa,泊松比为0.3,密度为7 850 kg/m3,屈服应力为235 MPa,硬化模量为1.18 GPa,最大塑性应变为0.3;

泡沫材料:弹性模量为1.916 GPa,泊松比为0.476,密度为1 200 kg/m3,屈服应力为26 MPa,最大塑性应变为0.5;

球体:球壁厚为10 mm,重量为10 t,其材料为钢材。

3)冲击过程

撞击球距钢-泡沫结构的表面距离为1 mm,同时以5 m/s的速度冲击钢-泡沫结构。

2.2 冲击的有限元模型[5]

考虑到实际结构几何复杂性,在进行碰撞有限元分析时有必要根据研究对象的差异,选用不同的有限元建模方法,以达到高的求解精度以及可以接受的效率。这里主要讨论3种有限元建模方式,将碰撞力的有限元计算结果与经验公式的结果进行对比,从而对后面系统分析钢-泡沫结构的碰撞性能提供一些参考依据。

1)模型1:Laminate模型

采用2D模型,用Laminate模拟钢-泡沫结构(见图6)。

图6 Laminate模型Fig.6 FEM with Laminate

2)模型2:体元加壳元模型

上下面板采用2D壳元模拟,中间泡沫采用实体元模拟(见图7)。

图7 体元加壳元模型Fig.7 The model of solid and shell

3)模型3:体元模型

上下面板和泡沫都采用3D实体元模拟(见图8)。

2.3 材料模拟

1)模型1:泡沫和上下面板都采用 DMATEP(shell)进行模拟。

2)模型2:上下面板采用DMATEP(shell)进行模拟;泡沫采用DYMAT24(solid)进行模拟。

3)模型3:泡沫和上下面板都采用DYMAT24(solid)进行模拟。

2.4 接触算法

选择 Contact——Adaptive master-slave surface,来模拟碰撞过程中球体与钢-泡沫结构的接触。

图8 实体元模拟Fig.8 The model of solid

2.5 约束条件

对钢-泡沫材料的四周进行刚性约束。

在 x,y=0,2 m 时,Ux=Uy=Uz=0,Rx=Ry=Rz=0。

2.6 结果分析(侧重于碰撞力分析)

本节主要侧重于对碰撞力分析研究,进而比较不同模型的建立对结构整体碰撞性能的优劣。

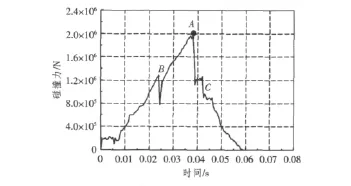

1)模型1:Laminate模型

利用动态非线性有限元分析软件MSC.Dytran对该仿真模型进行计算。在整个损伤过程中,计算耗时为10 min 31 s,计算步长取为100步。

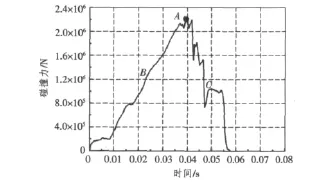

图9反映钢-泡沫结构采用Laminate建模后碰撞力的变化曲线。图中显示,碰撞力曲线具有明显的非线性,在t=0.038 s时,碰撞力达到极值,极值为1.99×106N。开始撞击时,由于整个板都会对撞头触及区域起到抵抗作用,致使撞击力明显减小,进而起到减缓作用。随着碰撞的进行,碰撞力逐渐增大。在B处,碰撞力出现第一次卸载代表下层面板的失效。由于钢-泡沫结构的多层作用,在碰撞过程中,板没有整体失效。在C处,经过多次卸载,各层材料达到完全失效。随着碰撞的进行,碰撞力呈现迅速下降的趋势。

图9 碰撞力与时间关系曲线Fig.9 Curve of collision force-time

2)模型2:体元加壳元模型

利用动态非线性有限元分析软件MSC.Dytran对该仿真模型进行计算。在整个损伤过程中,计算耗时为49 min 41 s,计算步长取为100步。

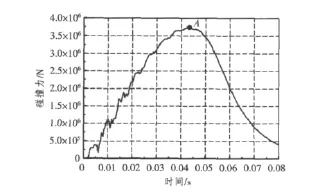

图10反映了钢-泡沫结构采用壳元加体元建模后碰撞力的变化曲线。图中显示,碰撞力曲线具有明显的非线性,在t=0.04 s左右时,碰撞力达到极值,极值为2.21×106N。结合损伤变形,在t=0.037 5 s时,第1次卸载,主要由于钢-泡沫结构的下层面板失效;当t=0.04 s时,出现第2次明显卸载,因为钢-泡沫结构的上层面板已达到失效状态;当t=0.042 5 s时,中间泡沫层也出现破损,此时各层材料均达到失效。随着碰撞的进行,失效的钢-泡沫结构对撞头的阻碍作用随即下降,此时在C处的碰撞力呈现明显下降的趋势。

图10 碰撞力与时间关系曲线Fig.10 Curve of collision force-time

3)模型3:体元模型

利用动态非线性有限元分析软件MSC.Dytran对该仿真模型进行计算。在整个损伤过程中,计算耗时为10 h 21 s,计算步长取为100步。

图11 碰撞力与时间关系曲线Fig.11 Curve of collision force-time

图11反映了钢-泡沫结构采用体单元建模后碰撞力的变化曲线。图中显示,碰撞力曲线具有明显的非线性,在t=0.041 5 s时,碰撞力达到极值,极值为3.70×106N。在A处,碰撞力出现最大值,由于夹层材料的多层作用,在碰撞过程中,板趋于整体失效。随着碰撞的继续进行,碰撞力呈现迅速下降的趋势。

2.7 最大碰撞力的经验公式计算比较

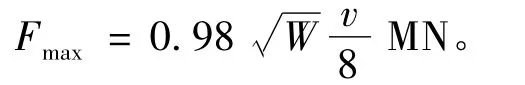

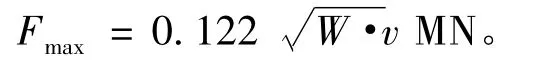

1)美国指导规范给出最大碰撞力[6]:

式中:W为船舶载重量(碰撞物的质量),t;v为撞击速度,m/s。

故,

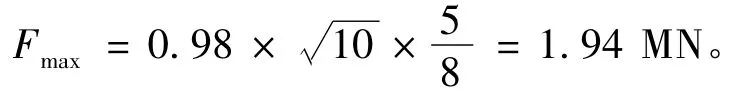

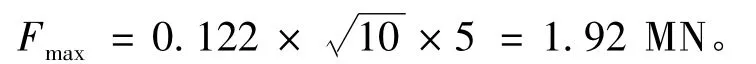

2)AASHTO船桥碰撞设计指南给出的船首正碰撞击计算公式[7]:

故,

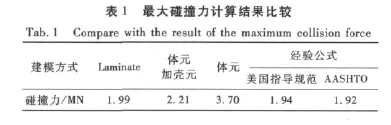

由表1可见,采用Laminate对钢-泡沫结构进行建模计算后最大碰撞力为1.99 MN,与经验公式得出的结果1.94 MN和1.92 MN比较接近。一方面,钢-泡沫结构的模型符合使用铺层方法(Laminate)建模的假定;另一方面,钢-泡沫结构用Laminate计算时间较其他2种方法要短,节省碰撞过程中的计算时间。因此,对钢-泡沫结构进行碰撞研究时所采用的建模方式为铺层方法。

3 结语

本文主要从层合板的理论出发,研究分析钢-泡沫结构的相关力学性能。同时运用有限元软件进行计算、分析和比较,确定较为理想的建模方式。得出以下结论:

1)从经典的层合板理论出发,根据钢-泡沫结构的强度以及受力特点,引出钢-泡沫结构的本构关系。

2)在对钢-泡沫结构的冲击进行数值模拟时,最终得出的最大碰撞力与经验公式进行比较分析,确定采用铺层方法(Laminate)这种建模方式为最佳的数值模拟方式,可对钢-泡沫结构的碰撞性能进行综合研究与分析。

[1]王自力,顾永宁.船舶碰撞研究的现状和趋势[J].造船技术,2000,(4):9 -14.

[2]祁恩荣,崔维成.船舶碰撞和搁浅研究综述[J].船舶力学,2001,(4):67 -80.QI En-rong,CUI Wei-cheng.A state-of-the-art review on ship collision and grounding[J]. JournalofShip Mechanics,2001,(4):67 -80.

[3]CASTANIE B,BARRAU J J,JAOUEN J P.Theoretical and experimental analysis of asymmetric sandwich structures[J].Composite Structures,2002,55:295 -306.

[4]徐胜今,孔宪仁,王本利,等.正交异性蜂窝钢-泡沫结构动、静力学问题的等效分析方法[J].复合材料学报,2000,17(3):92 -95.XU Sheng-jin,KONG Xian-ren,WANG Ben-li,et al.Mehtod of equivalent analysis for statics and dynamics behavior of orthotropic honeycomb sandwich plates[J].Acta Materiae Compositae Sinica,2000,17(3):92 -95.

[5]李毅,王生楠.轻质夹层复合结构稳定性及冲击性能分析[D].西安:西北工业大学,2007.

[6]PEDERSEN P T,ZHANG S.On impact mechanics in ship collisions[M].Marine Structures,1998.429 -449.

[7]DERUCHER K N.Proposed AASHO standards for the design of bridge protective system[J].Civil Engineering for Practicing and Design Engineers,1982,1(2):131 -145.