大型LNG船液舱晃荡结构动响应研究

2012-10-20祁恩荣陈小平

滕 蓓,祁恩荣,陆 晔,陈小平

(1.江苏省无锡交通高等职业技术学校,江苏 无锡 214151;2.中国船舶科学研究中心,江苏 无锡 214082)

0 引言

日益强化的环保意识和不断减少的石油长期可利用性突出了天然气作为主要能源的重要性。在经历长期稳步增长后,液化天然气(LNG)市场目前已进入快速成长期,表现在浮式生产和储存装置以及LNG运输概念的重大发展。一方面由于薄膜型LNG船具有优良的航运经济性,其市场占有率已达54%;另一方面由于船舶大型化带来经济效益的规模效应,标准船型的舱容已从125 km3扩大到150 km3(JAPAN MAX),而准卡塔尔船型(Q-FLEX)和卡塔尔船型(Q-MAX)的舱容已分别高达215 km3和265 km3。此外,新贸易方式和近海装卸激发了对大型LNG船部分装载营运的需求。为了研发大型薄膜型LNG船,必须保证液舱支持和围护结构在准静态和冲击晃荡载荷作用下具有足够的疲劳和极限强度,在船舶尺度和营运状态与传统条件发生很大变化的情况下晃荡研究显得尤为重要。

所谓晃荡是指部分装载的液舱内带有自由表面的液体在外界激励下的运动,当外界激励频率接近液体的固有频率(特别是最低阶的固有频率)时,液体的运动会非常剧烈,并对液舱壁产生强烈的冲击,严重时还会导致结构的失效及破坏,文献[1-2]报道了由晃荡冲击力引起的LNG船结构损伤。液舱晃荡研究方法可以归纳为理论分析、模型试验和数值模拟3类[3-4]。挪威船级社是最早发表液化汽船规范的船级社,拥有先进的晃荡试验装置,可以1/20的缩尺比进行直到250 km3舱容的LNG船晃荡模型试验[5]。DNV在2007年的JIP计划中已启动薄膜型LNG液舱晃荡实尺度测量研究。美国船级社(ABS)2006年发表了晃荡载荷作用下薄膜型LNG维护系统强度评估指南,规定了晃荡模型试验程序和晃荡载荷评估方法[6]。Paik(2006)从极限状态设计和结构动响应的角度对晃荡载荷评估进行了研究[7]。目前,液舱晃荡冲击研究在晃荡试验装置、晃荡冲击识别和特性、模型试验结果的换算、计算流体动力学(CFD)的应用和晃荡评估方法等方面取得了一些进展[8-9]。国内关于液舱晃荡问题的研究起步较晚,主要还是从理论分析和数值模拟方面来进行。祁恩荣等将大型LNG船液舱围护系统结构等效为四边简支铜板格,布置在有机玻璃模型中,测量板格在晃荡冲击压力作用下的动态应变,研究大型LNG船液舱围护系统结构弹性效应对晃荡冲击载荷的影响[10]。

本文首先分析了NO96型LNG船液舱围护结构的特点,然后采用显示积分方法对晃荡冲击载荷作用下液舱围护系统结构动响应进行研究,比较不同晃荡压力峰值和持续时间作用下液舱围护系统结构的动态响应,得到不同工况下结构的动态失效特性,最后回归了基于比例极限和突变永久变形的临界压力计算公式,并给出了液舱围护系统结构设计准则和安全性评估方法建议。

1 液舱围护系统结构特点

NO96型LNG船液舱围护系统由一个个箱型结构联接而成,1艘15万立方LNG船总共需要51444个箱型结构。箱型结构有2层,长度为1 140 mm,宽度为999 mm,高度为530 mm,如图1所示。首层箱型结构由7根纵向的隔板组成,高度为230 mm;第2层箱型结构由6根横向的隔板组成,高度为300 mm。箱体内充满硅化处理过的珠光体。每种厚度的层合板都由不同层数的木板组成。

文献[7]给出了不同厚度层合板试件拉伸试验结果,层合板是各向同性的脆性材料。考虑到组成层合板的木板是弹塑性材料,将层合板简化为各向同性弹塑性材料,弹性模量取层合板试件拉伸试验得到的弹性模量均值,层合板材料弹性模量E=7 937 MPa;屈服强度取拉伸极限均值的0.75,层合板材料屈服强度σs=25.5 MPa。

图1 NO96绝缘箱型结构Fig.1 Structure of LNG cargo containment system

2 晃荡载荷作用下液舱结构动响应

当脉冲持续时间比结构固有周期小时,脉冲持续时间是决定冲击载荷的主要因素;当脉冲持续时间比结构固有周期长时,脉冲压力峰值是决定冲击载荷的主要因素。对于晃荡载荷,脉冲持续时间与结构固有周期相比较短但不是很小,此时脉冲压力峰值和持续时间就都应考虑。

围护系统结构在晃荡砰击下的动态失效仿真采用显示积分方法计算。晃荡引起的砰击压力简化为三角形载荷,用参数峰值压力Pmax和时间历程Tduration表示。有限元模型既不包括殷钢也不包括硅化处理的珠光体,总共有21 008个板壳单元,边界条件取为底部固支,最上层板四周简支。

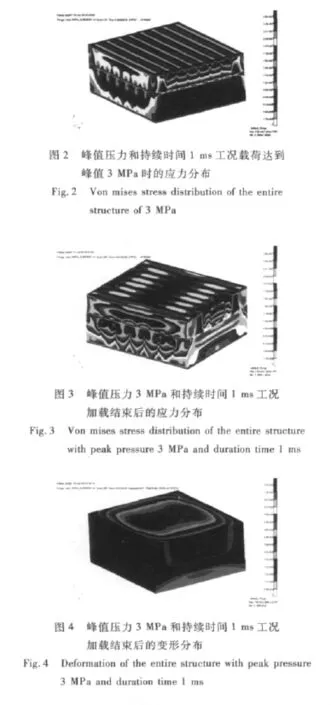

图2~图5是峰值压力3 MPa和持续时间1 ms工况时的应力和应变分布以及变形时间历程。图2是载荷达到峰值时的应力分布,第2层箱型结构最外侧横隔板最先达到屈服强度。图3和图4是加载结束后的应力和变形分布,第2层箱型结构中间隔板也到达了屈服强度,最大变形发生在最上层顶板,而第2层箱型结构最外侧横隔板的鼓起不是很明显。图5是变形时间历程,永久变形较小。

图6~图9是峰值压力3 MPa和持续时间3 ms工况的应力和应变分布以及变形时间历程。图6是载荷达到峰值时的应力分布,第2层箱型结构最外侧横隔板最先达到屈服强度。图7和图8是加载结束后的应力和变形分布,第2层箱型结构中间隔板应力较小,最大变形发生在第2层箱型结构最外侧横隔板,而最上层顶板的变形不大。图9是变形时间历程,永久变形较大。

图10是持续时间为1 ms以及峰值压力分别为2~9 MPa工况的变形时间历程。图11~图13是持续时间为2 ms,3 ms和5 ms以及峰值压力分别为2~7 MPa工况的变形时间历程。计算结果表明,当载荷持续时间不变,而峰值压力增加时永久变形值越来越大;当峰值压力较小时,结构在平衡位置有明显的振荡;当峰值压力较大时,结构直接进入塑性变形,并且有明显的残余变形。当固定载荷,改变持续时间时,随着持续时间的增大,结构的变形明显增大;另外,结构的失效模式也有所不同,持续时间较短时,最上层顶板的损害程度最大;当载荷持续时间较长时,第2层箱型结构最外侧横隔板的变形则最大。

3 液舱围护系统结构设计准则和安全性评估方法

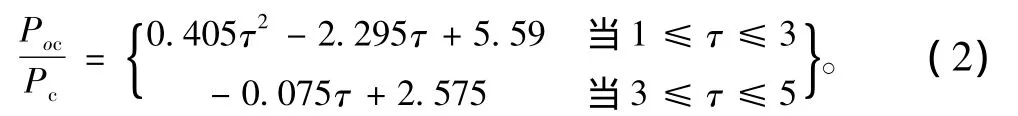

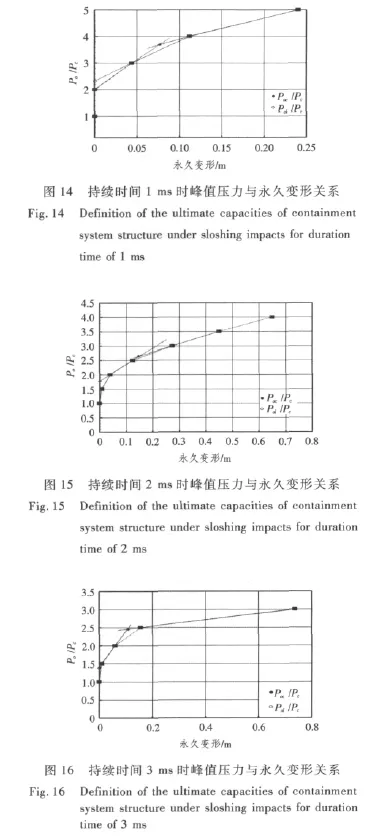

由液舱围护系统结构在冲击晃荡载荷下的动响应分析可以得到如图14~图17的各持续时间的峰值压力与永久变形关系曲线。基于比例极限和突变永久变形,可以得到临界压力Pol和Poc。图18给出了临界压力与持续时间的关系,由回归分析可得针对NO96型液舱围护系统的临界压力公式如下:

式中:Pc为液舱围护系统极限承载能力;τ为压力脉冲持续时间。随着持续时间的增加,液舱围护系统结构临界压力也随之减少。

结构设计和强度评估一般基于许用应力方法和极限状态方法这2种方法。对于许用应力方法,设计应保证工作应力不超过有一定储备的许用应力,工作应力可由结构力学方法计算,而许用应力可由材料屈服强度的分数确定,虽然并不总是可以直接确定相关的许用应力值;对于极限状态方法,结构安全性由承载能力与载荷的比值确定。如果已知晃荡冲击载荷的持续时间,承载能力可定义为极限状态下结构承受的临界载荷,如图19所示,可以考虑2种临界载荷Pol和Poc。为了保证液舱围护系统结构安全性,必须满足以下准则:

式中:σw为液舱围护系统结构在晃荡冲击作用下的工作应力;σa为相应的许用应力;Pol为在晃荡冲击作用下结构达到比例极限状态的承载能力;Poc为在晃荡冲击作用下结构最终承载能力;Po为峰值压力;ηa,ηl和ηc分别为对应许用应力方法、比例极限状态方法和最终极限状态方法的考虑计算模型和其他不确定性的安全系数。工作应力和结构能力的计算必须考虑晃荡冲击特性,安全系数通常由载荷和相应承载能力的局部安全系数的乘积确定。

4 结语

本文采用有限元方法对晃荡冲击载荷作用下液舱围护系统结构的极限强度和动响应进行研究,并对液舱围护系统结构设计准则和安全性评估方法进行分析,得出以下结论:

1)当晃荡持续时间固定,结构的塑性变形随峰值压力的增大而增大。峰值压力较小导致结构弹性变形,峰值压力较大致使结构直接进入塑性变形,并且有明显的永久变形。

2)当载荷大小固定,结构的永久变形随晃荡时间增大而增大,并且结构的失效模式也有所不同:持续时间较短时,围护系统结构顶板的损害程度最大;当载荷持续时间较长时,第2层箱型结构最外侧横向隔板的变形则最大。

3)液舱围护系统结构设计和安全性评估必须考虑晃荡冲击特性。

[1]BASS R L,BOWLES E B,COX P A.Liquid dynamic loads in LNG cargo tanks[J].Trans SNAME,1980,88:103 -126.

[2]BV.Sloshing damages known dada-partial fillings analysis[Z].BV Technical Note,1999.

[3]王德禹,金咸定,李龙渊.液舱流体晃荡的模型试验[J].上海交通大学学报,1998,32(11):114 -117.WANG De-yu,JIN Xian-ding,LI Long-yuan.The model test of fluid in tanks[J].Journal of Shanghai Jiaotong University,1998,32(11):114 -117.

[4]朱仁庆.液体晃荡及其与结构的相互作用[D].中国船舶科学研究中心,2001,B2001-02-04.ZHU Ren-qing.The sloshing of fluid and its interconnection with structure[D].Wuxi:China Ship Sciemtific Research Center,2001,B2001 -02 -04.

[5]VALSGARD S,TVEITNES T.LNG technological developments and innovations-Challenges with sloshing model testing[R].Det Norske Veritas AS Paper Series,2003 -P005.

[6]ABS. Strength assessment of membrane-type LNG containment systemsundersloshingloads[S].ABS Guidance Notes,2006.

[7]PAIK J K.Limit state design technology for a membrane type liquid natural gas cargo containment system under sloshing impacts[J].Marine Technology,2006,43(3):126-134.

[8]ISSC.Report of Committee I.2:Loads[A].Proc of 16th International Ship and Offshore Structures Congress,St John's,2006,1:87 -179.

[9]ISSC.Report of Committee II.2:Dynamic Response[A].Proc of 16th International Ship and Offshore Structures Congress,St John's,2006,1:267 -367.

[10]祁恩荣,徐春,汪雪良,等.大型LNG船晃荡载荷模型试验报告[R].无锡:中国船舶科学研究中心,2010.QI En-rong,XU Chun,WANG Xue-liang,et al.The test report of sloshing loads of large LNG carriers[R].China Ship Scientific Research Center,2010.