浅析真空转鼓过滤机的过滤效果

2012-10-16苗丽娜刘忠恩张玉善那明亮

苗丽娜,刘忠恩,张玉善,那明亮

(1.大庆石化公司化工二厂,大庆163714;2.大庆石化公司腈纶厂)

大庆石化公司腈纶厂应用硫氰酸钠(NaSCN)溶液作为溶剂,生产腈纶纤维[1]。在生产过程中NaSCN溶液不断地被循环利用。纺丝装置水洗丝束后形成的稀硫氰酸钠溶液,以及生产中出现含NaSCN的地面废水,被送至硫氰酸钠回收装置,经过净化处理,重新进行蒸发浓缩。蒸发过程形成的蒸发冷凝液被送至纺丝装置,作为水洗水。成品硫氰酸钠(NaSCN)溶液被送至聚合装置,作为溶剂,用于配制供纺的原液。

纺丝装置返来的地面废水,以及硫氰酸钠回收装置叶片式过滤机的清洗液,含油污和悬浮的固体杂质较多,通过真空转鼓过滤机的过滤处理,汇入水洗形成的稀硫氰酸钠溶液中。真空转鼓过滤机是硫氰酸钠回收装置的主要除杂装置之一,它的运行情况不仅影响上下游工序的生产,而且较大程度地影响着助滤剂硅藻土的消耗[2-3]。

1 真空转鼓过滤机的应用及工作原理

目前真空转鼓过滤机在工业中被广泛应用,最大过滤面积达200m2,转鼓转速多数为每转0.1~10 min,通过改变转鼓转速的快慢可调节滤渣的厚度[4]。工作时形成真空的绝对压强为25~80 kPa,所以要求过滤的悬浮液温度应低于滤液在操作真空度下的汽化温度。滤渣可以洗涤的真空转鼓过滤机,通常用以过滤固体颗粒浓度较高的悬浮液;有预敷助滤层的真空转鼓过滤机,用以对稀薄悬浮液进行澄清过滤,硫氰酸钠回收装置应用的就是这种。真空转鼓过滤机处理能力大,操作方便,普遍应用于食品、医药、有机化学、废水处理、油脂等工业部门。

真空转鼓过滤机作为连续式过滤机的一种,以负压(真空度)作过滤推动力,工作原理见图1。真空转鼓过滤机有一水平转鼓,鼓壁开孔,鼓面上铺以支承板和滤布,构成过滤面。过滤面下的空间分成若干隔开的扇形滤室。各滤室有导管与分配阀相通。转鼓每旋转一周,各滤室通过分配阀轮流接通真空系统(有的类型还连通压缩空气系统),顺序完成过滤、洗渣、吸干、卸渣和过滤介质(滤布)再生等操作。在转鼓的整个过滤面上,过滤区约占圆周的1/3,洗渣和吸干区占1/2,卸渣区占1/6,各区之间有过渡段。过滤时转鼓下部沉浸在悬浮液中缓慢旋转。沉没在悬浮液内的滤室与真空系统连通,滤液被吸出过滤机,固体颗粒则被吸附在过滤面上形成滤渣。滤室随转鼓旋转离开悬浮液后,继续吸去滤渣中饱含的液体。当需要除去滤渣中残留的滤液时,可在滤室旋转到转鼓上部时喷洒洗涤水。这时滤室与另一真空系统接通,洗涤水透过滤渣层置换颗粒之间残存的滤液。滤液被吸入滤室,并单独排出,然后卸除已经吸干的滤渣,由刮刀刮下滤渣(有的类型真空转鼓过滤机滤室与压缩空气系统连通,反吹滤布松动滤渣,再由刮刀刮下滤渣。压缩空气继续反吹滤布,可疏通孔隙,使之再生)。

图1 真空转鼓过滤机工作原理示意图Fig.1 Sketchmap ofwork principle of vacuum drum filter

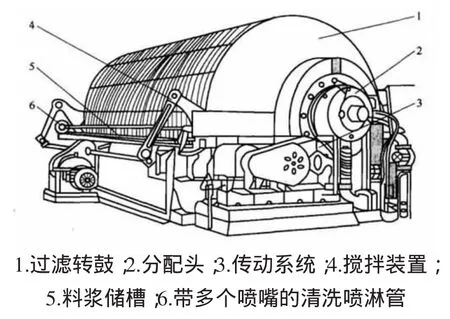

硫氰酸钠回收装置真空转鼓过滤机过滤面积为10.5m2,其结构示意见图2。主机刮刀系统变频器控制,可手动或自动进刀卸料。主机传动系统为二级齿轮减速,并由交流变频器无级调速控制。转鼓预涂助滤剂为硅藻土,预涂层厚度一般在80mm以上。

2 真空转鼓过滤机过滤效果的影响因素

2.1 进料的影响

真空转鼓过滤机进料中如含油污和悬浮的固体杂质较多,可短时间内堵塞转鼓预涂层表面,增加了过滤阻力,使料液的过滤速度下降。这种情况下,为维持过滤机的处理能力,在保证转鼓搅拌正常运行的同时,只能通过增加进刀频次,不断去除硅藻土预涂层被污染的表层,减小料液的过滤阻力,较大程度地增加了硅藻土的消耗。

图2 真空转鼓过滤机结构示意图Fig.2 Structure diagram of vacuum drum filter

2.2 预涂效果的影响

2.2.1 转鼓清洗效果的影响 所谓转鼓清洗是指卸去真空后,将转鼓表面及腔内的堆积的硅藻土等冲洗干净。转鼓清洗效果不好,由于残存的硅藻土等堵塞流道或增加预涂过程的阻力,使硅藻土预涂层薄厚不均匀,出现“塌坑”或“深沟”,影响滤机的过滤效果。

2.2.2 转鼓预涂时真空度的影响 转鼓预涂过程即是以真空为推动力,通过建立硅藻土预涂液的进、出料的循环,使硅藻土留在转鼓表面滤布上,形成一定厚度的预涂层。转鼓预涂时真空度不宜过高,真空度过高时形成的预涂层较为致密,料液过滤阻力有所增加,过滤效果变差。

2.2.3 硅藻土粒径的影响 硅藻土粒径均匀,预涂和过滤时预涂层各处的过滤阻力相当,有利于形成均匀的转鼓预涂层,过滤效果较好。

2.2.4 预涂液的影响 配制预涂液时,硅藻土及水的加入量要合适。硅藻土加入量过多,使预涂层过厚,增加了过滤阻力,导致投用初期预涂层消耗较快,增加了硅藻土的消耗;硅藻土加入量过少,形成的预涂层较薄,转鼓预涂层使用周期较短,增加了预涂频次和人工劳动量;水加入量不足,使预涂液中硅藻土过浓,预涂过程中硅藻土涂层形成时间短,分布不均匀,过滤效果不好。

2.3 运行时真空度的影响

真空转鼓过滤机投用时,真空度过高,虽然增加了过滤的推进力,但预涂层变得更加致密,料液过滤阻力增大,使过滤效果变差;真空度过低,过滤的推进力较小,料液过滤速度较小。

3 真空转鼓过滤机过滤效果的控制措施

3.1 去除油污,消除进料的影响

油污和较大固体杂质主要来源于纺丝地面废水,近年来,大庆石化公司硫氰酸钠回收装置对地面废水返料的原有工艺流程进行了改造,增设了一个油水分离罐,缩小地面废水过滤器的滤网孔径。纺丝装置返来的地面废水,经过带滤网的滤器过滤,再进行油水分层,溢流出油污,消除油污和较大固体杂质的影响。

叶片式过滤机中形成预涂层的硅藻土,随清洗液汇入地面废水中,并在真空转鼓过滤机的进料中充当了助滤剂,相反地减少了过滤阻力。所以,一方面要保证叶片式过滤机的清洗效果,使足量的硅藻土充当滤机进料的助滤剂;另一方面保证给料槽搅拌的不断运行,使硅藻土不致沉积,可由离心泵送至转鼓表面。

3.2 保证转鼓的预涂效果

3.2.1 改善转鼓的清洗效果 硫氰酸钠回收装置的部分蒸发冷凝液温度为70~75℃,含杂量小于50 ppm,与现场所用的脱盐水(温度20~30℃)相比,温度高,压力相当,洗涤效果好。通过采用温度高的蒸发冷凝液进行喷淋,同时用胶管直接冲洗转鼓表面和腔内堆积的硅藻土,并且适当延长清洗时间,及时维修喷淋管的喷嘴,保证转鼓滤布表面喷淋的清洗效果,极大地改善了清洗效果。

3.2.2 转鼓预涂时维持适宜的真空度 转鼓滤室的真空是由水环真空泵产生的,通过调节水环真空泵的吸入口阀及真空管线放空阀的开度,在转鼓预涂过程中维持适宜的真空度(预涂层形成后最大真空度为20~40 kPa),可使预涂层疏松、均匀,有利于过滤。

3.2.3 控制好硅藻土的粒径 采购硅藻土时,可通过筛余(150目)项目指标,选择粒径适宜的硅藻土。

3.2.4 配制足量、均匀的预涂液 一般地,堆积密度为0.4~0.5 g·cm-3的硅藻土,加入量可按过滤面积1m2约需40~50 kg来计算。配制预涂液和预涂时,应启动预涂罐搅拌,使预涂液均匀。在搅拌启动前,应加水使预涂罐(体积16 m3)液位达到50%~80%,既便于预涂罐搅拌的运行,又使硅藻土在预涂液中分布均匀。

3.3 运行时选择适宜的真空度

针对含硅藻土的硫氰酸钠稀溶液,在预涂同样厚度(10 cm)的预涂层上,利用不同的真空度为推动力,过滤含固量和浓度基本相同的料液,观察真空度大小对预涂层使用时间的影响,可体现出不同真空度下的过滤效果,见图3。

图3 真空度对预涂层使用时间的影响Fig.2 The influence of vacuum on the time of use of coating

经验表明,控制真空度为30~50 kPa,真空转鼓过滤机的过滤效果较好,预涂层使用周期较长。

4 结束语

去除油污等杂质的影响,保证清洗和预涂效果,以适宜的真空度作为推动力,可增强真空转鼓过滤机的过滤效果,延长预涂层的使用时间。

[1]杨彦功.浅论我国腈纶工艺路线的选择[J].合成纤维工业,1993,16(4):35-40.

[2]赵险峰,刘忠恩.降低硫氰酸钠单耗的方案探讨[J].炼油与化工,2011,22(4):65-66.

[3]车宏晶,杨庆军.降低硫氰酸钠单耗的研究[J].中国新技术新产品,2008(8):99.

[4]张国文,赵玉祥.浅谈提高转鼓真空过滤机效率的几种措施[J].炼油与化工,2005,16(3):43.