动压油膜轴承的摩擦性能及表面形貌分析

2012-10-16康建峰王建梅薛亚文黄讯杰马立新韦安柱曹玉发

康建峰,王建梅,薛亚文,黄讯杰,马立新,韦安柱,曹玉发

(1.太原科技大学机械工程学院,太原 030024;2.中石化润滑油研发中心,北京 100085)

油膜轴承是轧钢生产线上非常重要的零部件。随着轧制工艺的不断优化和轧机面向高速、重载、高强度、高刚度、高精度、连轧化和自动化方向的发展,油膜轴承的设计制造、使用维护都面临着新的挑战和要求,其中必要的措施之一是保证两摩擦副脱离接触,避免发生接触磨损。

通过对动压油膜轴承润滑理论的研究,可定性分析摩擦对轴承承载性能的影响。袁成清等[1]模拟了滑动轴承各个典型磨损过程,结果表明检测润滑油中的磨粒信息可以间接获得滑动轴承磨损表面的特征,进而进行滑动轴承的状态诊断。陈皓生等[2]根据轴承表面形貌对润滑效果的影响,推导出修正的Reynolds方程,并得出影响流量的因子有表面形貌的粗糙度和纹理。张朝等[3]研究表明粗糙度总是减小最小油膜厚度,并使油膜压力在接触区剧烈振荡,其幅值大于光滑表面时周期内的最大油膜压力。王震华等[4]计算了不同偏心率、轴颈倾斜角、表面粗糙度、表面方向参数下的轴承润滑性能,结果表明表面粗糙度在最小油膜厚度较小时对倾斜轴颈轴承润滑性能产生影响。杨伟等[5]对计入和不计入其表面粗糙度的滑动轴承过盈配合进行了仿真分析,提出了滑动轴承外径面的表面粗糙度在一定程度上影响着滑动轴承过盈配合性质。

可见,轧机油膜轴承的粗糙度同样是磨擦过程中合金表面质量最直观的特征,油膜形状与厚度、油膜压力与分布、温度场以及摩擦力等直接影响到轴承合金表面的胶合、擦伤和接触性疲劳失效。

1 油膜轴承简述

油膜轴承又称液体摩擦轴承,是一种主要零件加工精度、表面粗糙度以及各种相关参数的匹配都是非常理想的滑动轴承。工作时根据轧辊转速、润滑油粘度和楔形间隙使得轴承承载区形成一个完整的压力油膜,使两金属脱离接触形成液体摩擦。具有承载能力大、使用寿命长、速度范围宽、结构紧凑、摩擦系数低、抗冲击能力强等优点。所以,动压油膜轴承不仅适用于轧机上,还适用在低速度、大载荷、多冲击、工作环境差、能源消耗低及安全程度高的其他重型机械上。如图1所示是试验轧机动压油膜轴承。

图1 试验轧机动压油膜轴承Fig.1 The test mill hydrodynamic oil-film bearings 向

在轧制过程中,轧制力会使轧辊中心与油膜轴承中心产生偏心,两者径向间隙内形成发散区和收敛区。旋转的轧辊将有粘度的润滑油从发散区带入收敛区,润滑油产生压力,油膜内各点的压力沿径的合力就是油膜轴承的承载力,如图2示。当轧制力大于承载力时,轧辊中心与油膜轴承中心之间的偏心距增大。在收敛区内轴承间隙沿轴颈旋转方向变陡,最小油膜厚度变小,油膜压力变大,承载力变大,直至与轧制力达到平衡,轴颈中心不再偏移,油膜轴承与轴颈完全被润滑油隔开,理论上形成的是全流体润滑。

图2 油膜轴承工作原理图Fig.2 Work schematic of oil film bearing

动压油膜轴承的工况非常恶劣,一旦发生失效势必导致轧机停产。造成轴承失效的原因有许多,其中磨损成为可能导致油膜轴承失效的主要问题之一。

2 油膜轴承润滑理论

为了全面研究油膜轴承的磨损问题,以试验轧机动压油膜轴承为研究对象,低速轻载时可以使用刚流计算思路进行理论分析,对于高速重载时均需要考虑弹性变形和粘温粘压关系,借助经典润滑理论与弹性变形相耦合的弹性流体动力润滑理论进行分析。

2.1 雷诺方程

图3 Reynolds方程坐标系Fig.3 The coordinate system of Reynolds equation

雷诺方程是滑动轴承计算中最基本的方程,描述了油膜压力与其它各参数之间的关系。考虑到轧机油膜轴承的工况特点,一般采用二维雷诺方程进行计算。按照图3所示的坐标系建立雷诺方程,其基本形式为:

式中x——周向坐标;

y—— 轴向坐标;

P——轴承的油膜压力;

h——轴承的油膜厚度;

ρ——润滑油密度;

η——润滑油粘度;

U——轧辊转速;

2.2 膜厚方程

油膜厚度是指轧辊锥套与衬套之间的楔形间隙,是弹流计算时的重要几何参数。膜厚沿周向变化,轴心的平衡位置通过偏位角α和偏心率ε来确定。刚流时的膜厚方程为:

考虑弹性变形的膜厚方程为:

式中:δ为半径间隙;δe为弹性变形;

导致油膜轴承失效的因素很多,其中之一是由于轴颈的倾斜而引起油膜厚度的减薄,以致油膜发生破裂,轧辊与衬套合金表面发生磨损。考虑倾斜的膜厚方程[6]为:

式中:r——轴承轴向中截面距端面的坐标值;

R——轴承衬套内径;

L——轴承宽度;

λ——辊径倾斜率;

γ——轧辊华倾斜前后中心线与法向方向的夹角;

2.3 弹性方程

当轧机油膜轴承在高速重载条件工作时,表面最大的变形往往会达到甚至超过最小油膜厚,尤其是对低弹性模量的衬套材料,更加不容忽视弹性变形对油膜压力和油膜厚度的影响。典型的弹性变形计算模型有基于Winkler和Boussinesq求解的弹性位移方程。采用Boussinesq方法计算弹性变形公式为:

2.4 粘度和密度方程

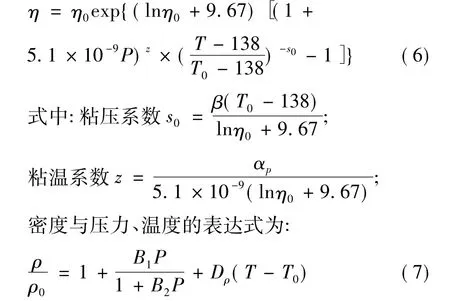

润滑油最重要的物理特性是粘度和密度。考虑压力和温度对粘度的影响,比较常用的关系式是Roelands公式,其表达式为:

式中:ρ0——大气压下温度T0时的温度;对于矿物油中的试验常数通常可取B1=0.6×10-9m2/N,B2=1.7 × 10-9m2/N,Dρ= - 0.0007 K-1.

2.5 流速方程

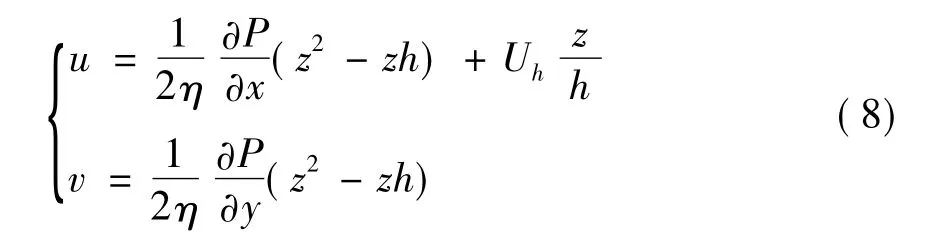

轧辊的运转带动润滑油流动,轧辊界面上的流体速度等于轧辊速度。由于轴承固定于轴承座上,则衬套界面上的流体速度为零,因此润滑油中任一点的流速可化简为:

2.6 摩擦力及摩擦系数

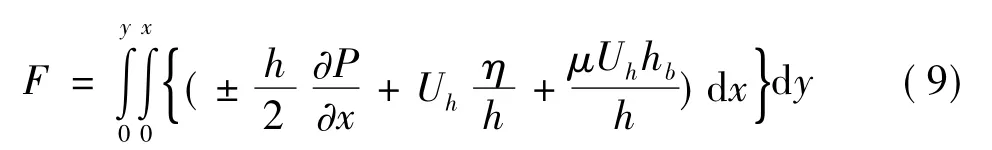

由牛顿流体定义可得剪切力,总阻力为总剪切力对两轴承表面进行积分,圆周方向的总剪切力:F=∬τdA.若考虑油膜破裂区域的情况,工作时轴承表面上的总阻力为[7]:

总摩擦阻力应是承载区和非承载区的总和,考虑到非承载区不产生油膜压力,故不作摩擦阻力计算,则总摩擦阻力近似等于承载区摩擦阻力。其中摩擦系数为:

式中:Fz=∬τzdA

油膜轴承圆周方向的剪应力主要由剪切流和压力流两部分产生的,而轴向的剪应力仅由压力流产生,因此,总的无量纲摩擦力也是由剪切流和压力流产生的摩擦阻力组成。本文分别计算了轴颈表面与轴承表面的摩擦力,以及油膜破裂非工作区的摩擦阻力。

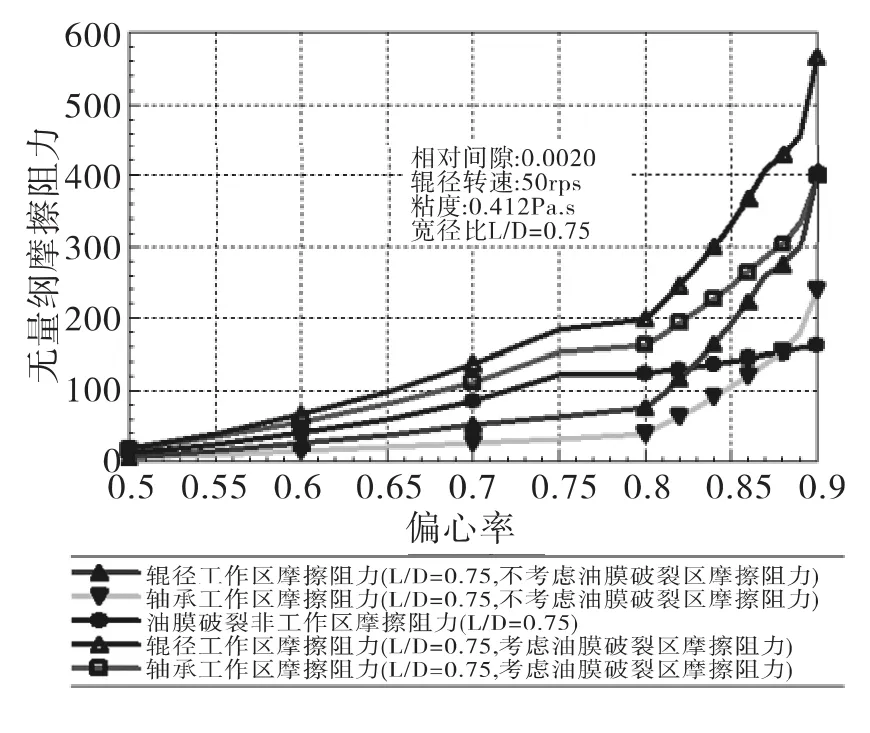

如图4所示,各项摩擦力随偏心率的增大而增大,变化趋势基本相似。偏心率较小时,压力流很小,摩擦阻力增加幅度不大。当偏心率接近0.90时,压力流增强,由压力流产生的摩擦阻力会急剧增加。当偏心率继续增加时,无量纲油膜摩擦力甚至呈现数量级增长趋势。文中给出了考虑和不考虑油膜破裂区摩擦阻力情况辊径和轴承的无量纲摩擦阻力,辊径表面的无量纲摩擦阻力在大偏心率时远大于轴承表面的无量纲摩擦阻力,因此一般摩擦力计算通常只考虑辊径表面的摩擦阻力。

图4 工作区域和非工作区域无量纲摩擦阻力随偏心率的变化曲线Fig.4 The varying curve of dimensionless friction force in work zone and non work zone with different eccentricity

图5 工作区域和非工作区域无量纲摩擦阻力随偏心率的变化曲线Fig.5 The varying curve of dimensionless friction force in work zone and non work zone with different eccentricity

图4、图5给出了考虑粘度变化的无量纲摩擦阻力,润滑油粘度随油膜压力的增加而增大,润滑油流动所需克服的剪应力增加,辊径和轴承表面的无量纲摩擦阻力都会有不同程度的增加。但是油膜破裂区的油膜压力为零,因此油膜破裂后非工作区的无量纲摩擦阻力不受粘度变化的影响,同时随偏心率的变化曲线平缓。鉴于此,为简便计算和节约计算时间,通常忽略该项摩擦阻力。

另外,从上图还可以看出无量纲摩擦力随宽径比的增加略有增加,但增加幅度不明显。在小偏心率时,宽径比小反而摩擦阻力会略有增加,可能与轴承端泄较大导致剪切流压力较大有关,在大偏心率时无量纲摩擦阻力随宽径比变化不明显。

3 实验测量

太原科技大学建设了国内唯一的大型轧机油膜轴承综合试验台[8],如图6所示,可以在线动态模拟各类轧机轴承的运行工况。本文通过在不同工况时给定的轧制力和转速,在运行一段时间后,对衬套合金表面的粗糙度进行测量,分析轴承巴氏合金的表面质量。该研究对油膜轴承全方位的摩擦学研究具有一定的参考意义。

图6 轧机油膜轴承试验台Fig.6 The test platform of mill oil-film bearing

动压油膜轴承表面粗糙度的测量采用TR200粗糙度仪,如图7所示。在测量工件表面粗糙度时,将传感器放在工件被测表面上,由仪器内部的驱动机构带动传感器沿被测表面做等速滑行,传感器通过内置的锐利触针感受被测表面的粗糙度,将引起触针产生位移,使传感器电感线圈的电感量发生变化,从而产生成比例的模拟信号,最终通过数据系统在液晶显示器上读出,可存储、打印输出。

图7 粗糙度的测量Fig.7 The roughness measurement

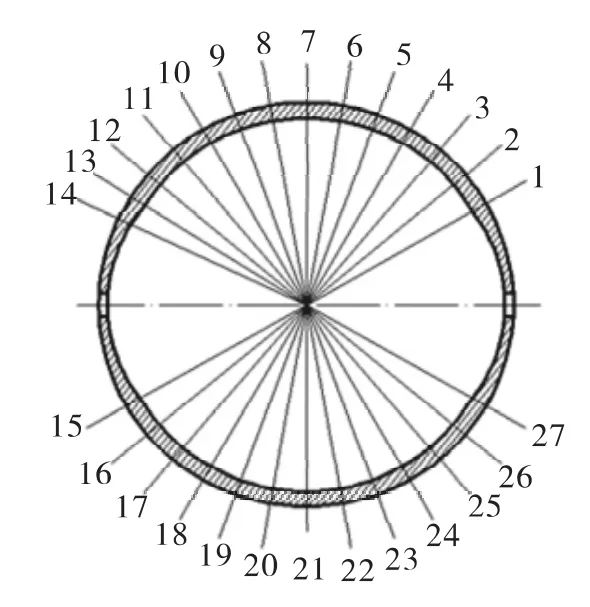

对油膜轴承综合试验台上的试验轴承进行测量点的布置,如图8所示,其中1-14为承载区,15-27为非承载区。按照划分区域利用TR200测量仪对表面粗糙度进行测量,采集的数据主要有:轮廓算术平均偏差Ra、轮廓均方根偏差Rq、轮廓峰谷总高度Rt和轮廓最大高度Rz等。

图8 粗糙度测量点的布置Fig.8 The layout of roughness measurement point

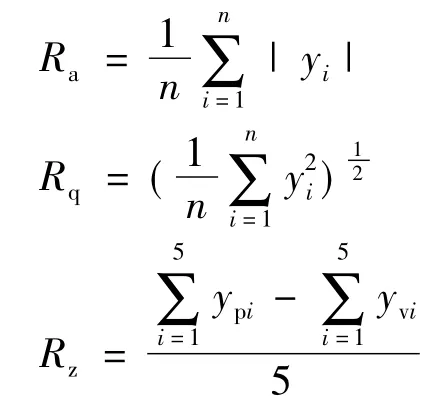

TR200粗糙仪在取样长度5 mm内粗糙度参数的定义为:

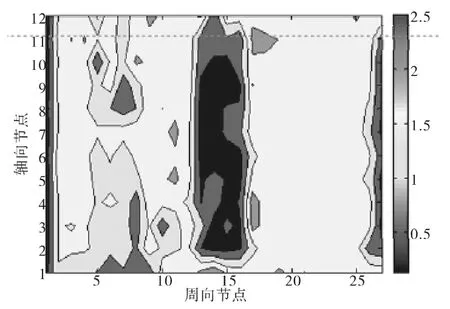

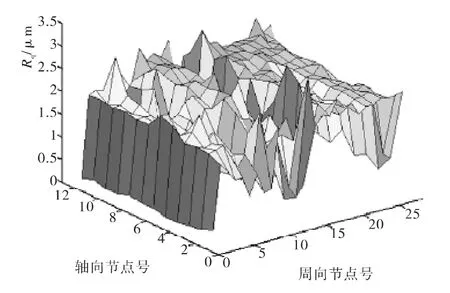

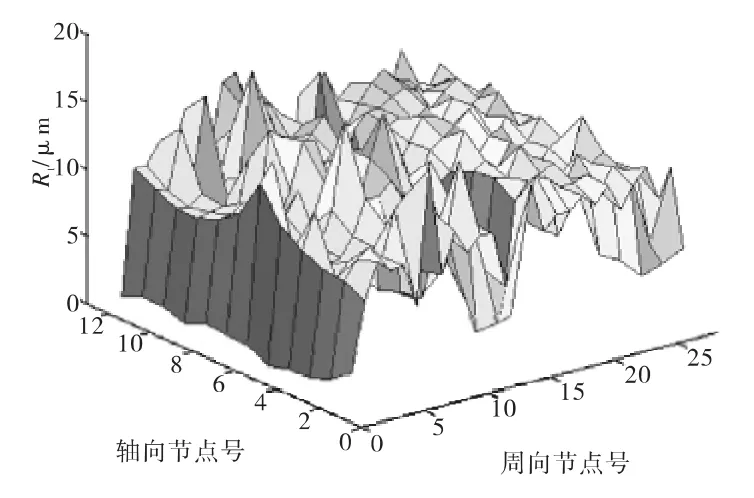

图9 油膜轴承表面粗糙度的分布图Fig.9 Maps of surface roughness with oil-film bearing

如图9所示,反映了动压油膜轴承表面粗糙的分布等高线,看得出中间部位为周向承载区的平面延展区域,随着轧辊的运转,承载区合金表面的粗糙度的变化相对明显。

图10 算术平均偏差Ra的轮廓Fig.10 The contours of arithmetic average deviation Ra

图11 均方根偏差Rq的轮廓Fig.11 The contours of the root mean square deviation Rq

图12 峰谷总高度Rt的轮廓Fig.12 The contour of total height of the peak and valley Rt

图13 最大高度Rz的轮廓Fig.13 The contours of maximum height Rz

图10-图13反映表面粗糙度的形状及大小。粗糙度数值能客观地反映被测表面微观几何特性,当Ra值越小说明被测表面微小峰谷的幅度越小,表面越光滑。根据上述测试结果表明,整体看来承载区表面局部粗糙度波动较大,在油腔位置附近出现了峰值。Rz是被测点处峰高值和峰谷值之和。由于油膜轴承的油膜厚度比较薄,峰值过大可能会刺穿油膜,破坏整个油膜平整性。谷值对油膜没太大的影响,谷值过小只会是相对于平整处有一个小的凹陷,造成的结果就是凹陷处的油膜厚度比较厚。

4 结论

(1)轧机在高速重载工作时,轴承合金表面的粗糙度会发生一定的变化,在理论研究的精确计算中,有必要考虑磨损对油膜厚度、油膜压力和流量的影响。

(2)根据所测量的粗糙度数据,油膜轴承非承载区表面比较平整,承载区变化相对较大,靠近油腔处出现较大的峰谷值,可能是由于加工精度和装配误差,或是油液中有杂质等诸多原因所造成的。

(3)油膜轴承对衬套和锥套的工作表面精度要求比较高,对表面材料、加工方法、加工精度等方面提出了更高的要求。本论文的研究结果为以后深入研究油膜轴承提供了一个新的思路。

[1]袁成清,王志芳,周志红,等.不同磨损形式下的滑动轴承磨损表面及其磨粒特征[J].润滑与密封,2008,33(12):21-24.

[2]陈皓生,陈大融,汪家道,等.粗糙表面滑动轴承非牛顿介质润滑的计算[J].摩擦学学报,2005,25(6):559-563.

[3]张朝,张直明.计入非牛顿效应的曲轴轴承的混合润滑分析[J].内燃机学报,1999,17(3):303-307.

[4]王震华,孙军,桂长林,等.计入润滑油粘压效应和表面形貌的倾斜轴颈轴承润滑分析[J].轴承,2006(12):4-7.

[5]杨伟,樊文欣,金峰,等.滑动轴承外径面表面粗糙度的数值模拟与分析[J].轴承,2011(5):30-33.

[6]SUN JUN,GUI CHANGLIN,LI ZHEN,et al.Hydrodynamic Lubrication Analysis of Misaligned Journal Bearing[J].Chinese Journal of Mechanical Engineering,2004,15(17):1565-1568.

[7]王建梅.大型轧机油膜轴承润滑性能与运行行为研究[D].太原:太原理工大学,2009.

[8]王建梅,姚建斌,赵春江,等.大型轧机油膜轴承试验台三维实体造型研究[J].太原科技大学学报,2006,27(S0):45-47.