容积式能量回收系统优化设计研究

2012-10-16薛树琦刘永强

薛 倩,薛树琦,刘永强,李 顺

(1.河北科技大学 机械电子工程学院,石家庄 050018;2.北京京运通股份有限公司,北京 100176)

0 引言

在能源缺失和工业效益等因素下,国内外许多科研人员已经致力于能量回收技术的应用研究。能量回收技术最早应用于海水淡化工艺,随后应用到越来越多的行业。在化工行业,合成氨工艺中废液的高压能量被浪费[1],能量回收技术的应用能有效的解决这个问题,不同形式的能量回收装置涌现出来。容积式液压能量回收装置利用液压能量一次转换,理论上回收效率达100%,实际应用中则是部分代替铜液泵对低压新鲜铜液增压。

1 能量回收机的应用背景

容积式能量回收装置采用立式双作用液压缸结构,工作时双缸交替使用。PLC和人机界面等组成能量回收电气控制系统,可以实时监控能量回收系统的运行状况。能量回收系统根据工艺要求对废液的高压能量进行回收,进而利用到低压新液的加压工序中,减少了能量的浪费,缩小了高压泵的使用范围,从而节省电能的使用,为企业带来经济效益。

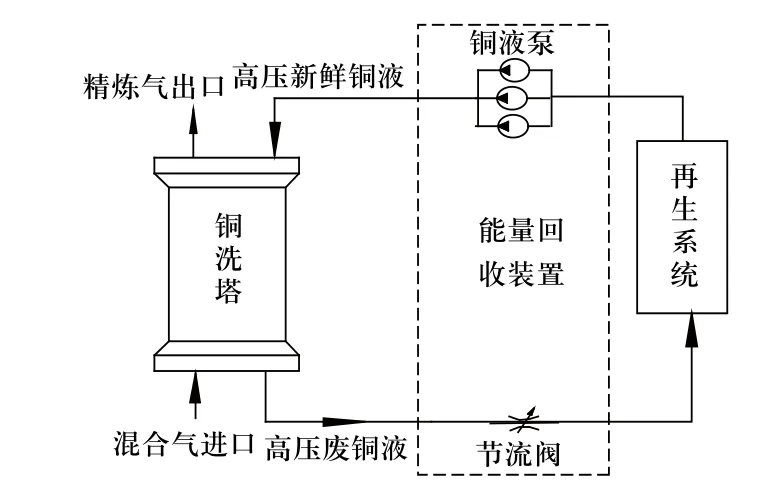

在合成氨工艺流程中,洗涤原料气时需要高压新鲜铜液,铜洗结束后流出铜洗塔的废铜液仍带有高压能量,废铜液进入再生系统时不需要高压能量,通过多级减压阀将其高压能量减掉[2],铜洗塔工艺流程如图1所示。在铜洗工艺流程中装有能量回收装置,利用高压废铜液的能量对新鲜低压铜液进行加压,供洗涤原料气使用。高压铜液在洗涤过程中会有部分能量损失,而流出铜洗塔后通过管道、阀门进入活塞中也会损失小部分能量,因此在实际工程中还需要小型的高压铜泵为系统提供部分动力[3]。

图1 铜洗塔工艺流程图

2 能量回收系统的工作流程

容积式液压能量回收装置的主体是双作用液压缸,液压缸内由活塞隔离成上下两个腔室,硬件部分还包括换向控制集成块(换向阀件、压力传感元件等)、配流块(为双液压缸的进、排液阀集成块)、供料泵和活塞组件等。

高压废铜液由铜洗塔底部排出,其中小部分铜液经过减压阀直接进入再生系统,而大部分废铜液经过管道、阀门进入能量回收装置,回收其高压能量后进入再生系统。

图2 能量回收机工作过程图

回收装置工作时,供料泵将低压新鲜铜液输送到A缸上腔后,下腔连接的电磁阀打开,高压废铜液进入下腔,高压废铜液推动活塞上行对低压新鲜铜液加压,上腔连接的排液阀门打开,将加压的新鲜铜液泵入铜洗塔顶部。A缸动作的同时B缸上腔进液阀开启,由供料泵供应的新鲜低压铜液进入B缸上腔推动活塞下行,下腔连接的电磁阀打开,下腔被回收能量的低压废铜液由B缸下腔排出进入再生系统。

当A缸活塞上升到限位点时,接近开关1KT闭合,进而控制进液电磁阀闭合,排液电磁阀打开,供料泵提供新鲜铜液由进液阀进入A缸上腔推动活塞下行,下腔废铜液经排液电磁阀排出进入再生系统。当B缸下行至限位点时,接近开关4KT闭合,下腔连接的排液电磁阀关闭,进液电磁阀开启,来自铜洗塔的高压废铜液进入B缸下腔,高压液体推动活塞上行对上腔新鲜铜液加压,上腔排液阀开启将新鲜铜液排出进入铜洗塔。双缸如此循环,交替上行、下行工作[4]。

能量回收装置在回收高压能量的过程中,对新鲜铜液不断提供高压能量并将其送入铜洗塔,减少了传统工艺中高压泵的电能消耗。

3 能量回收系统的电控部分

3.1 电气控制系统的组成结构

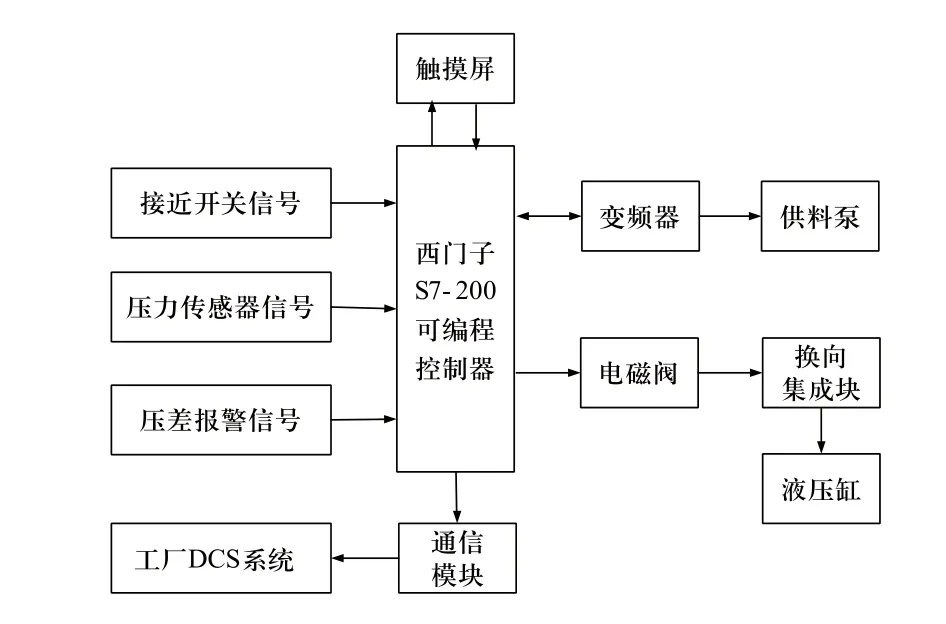

为了适应车间级工作现场实时监控的趋势,能量回收系统加强了电气控制系统部分的设计。电气控制系统采用PLC、触摸屏、变频器、传感器以及组态王等硬件和软件,实现能量回收过程中的数据采集和监控,包括铜液压力信号、液缸位置信号、供料泵工作情况、主机流量等信号,并实现报警。

图3 控制系统结构图

电气控制系统主要包括人机界面、组态软件以及硬件结构等。其结构图如图3所示。

人机界面部分采用西门子公司的S7-200PLC和TP171系列触摸屏,通过组态王软件实现对能量回收系统的组态和监控。TP系列触摸屏代替传统的控制面板,增加了文本显示量,丰富了显示界面,提高了工作人员对人机界面的可操作性。PLC和CPU通信模式通用性强,可与整个合成氨生产工厂DCS系统互联互通。数据采集仪器将采集的现场信号送到PLC,通过液晶屏显示出来,组态软件的图形界面可以直观的呈现出工作现场,工作人员根据现场工况标准对采集信息进行分析,采取调整措施保障能量回收机正常工作并处于最佳状态。

3.2 PLC的报警设置及控制功能

在能量回收系统工作运行时,压力传感器将检测到的高低压废铜液及新鲜铜液的压力信号转换成4mA~20mA的电流信号,直接送入PLC中,PLC再传输到触摸屏显示出来,PLC根据程序员设定的各项压力报警极限,实时监控报警,工作情况严重时能量回收机将自动保护停车。接近开关将检测到的位置信号直接传入PLC,PLC根据程序指令实时控制电磁阀通断电,进而控制液压缸往复自动换向。

3.3 组态软件及人机界面

能量回收系统采用组态王软件进行系统组态,组态王是一个具有易用性、开发性和集成能力的通用组态软件,它向下能与低层数据采集设备通信,向上能与管理层通信,实现上位机与下位机的双向通信。组态王强大的界面显示组态功能和仿真功能,使得能量回收系统在设计阶段以及今后的使用阶段具有直观的实时监控性。

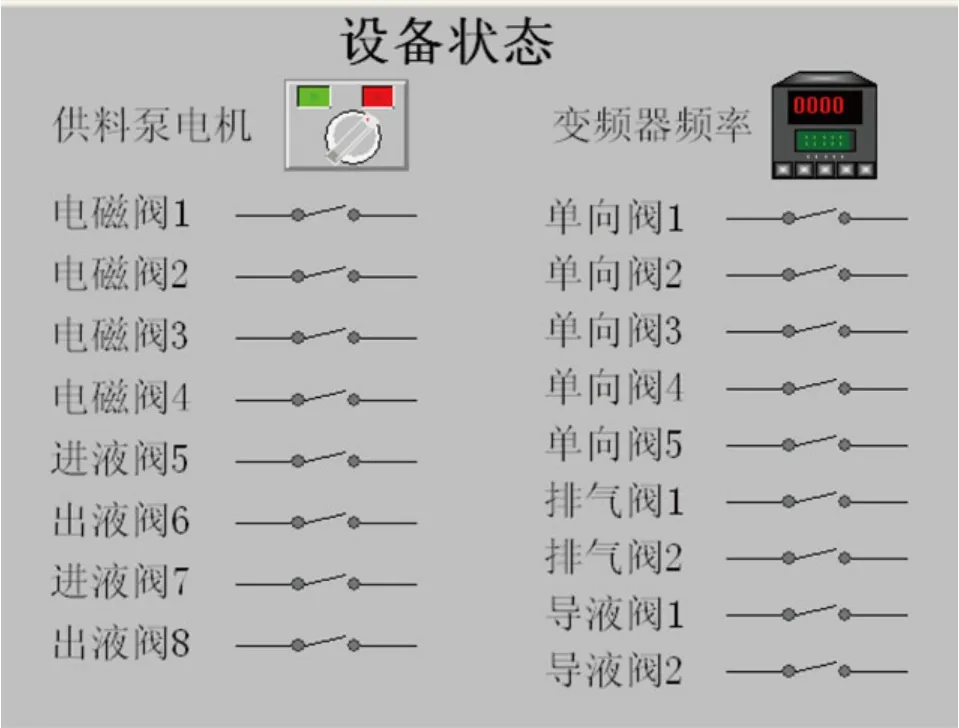

对于能量回收系统电气控制部分,组态王软件以画面和报表的形式将能量回收机的工作状态展现在操作人员眼前,如图4所示,方便工作人员实时地监视控制系统运行。组态王将从能量回收系统工作现场采集的数据记录在实时数据库中,把数据的变化用动画的方式形象地表示出来,同时完成变量报警、操作记录、趋势曲线等监视功能,并生成立式数据文件。

4 系统设计方案优化分析

容积式能量回收系统在设计方案中针对以下环节进行了分析、设计和优化。

图4 组态界面图

4.1 液压冲击

由于某些因素影响,液压系统中会产生液压冲击,如阀门的迅速开启或关闭会引起液压冲击,应尽可能减慢电磁换向阀的移动速度,适当降低阀门的控制压力,或加入阻尼装置。选用气动阀作为先导阀,辅助电磁阀控制液体流量,降低功率消耗。

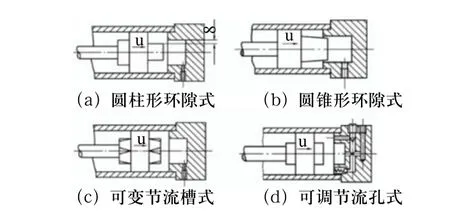

对于活塞换向或制动时在液压缸内产生的液压冲击,可以利用一些缓冲装置来减少冲击力度。液压缸中常见的缓冲结构有圆柱形环隙式、圆锥形环隙式、可变节流槽式和可调节流孔式,如图5所示[5]。

图5 液压缸的缓冲装置

比较四种装置后选取圆锥形环隙式缓冲结构,其缓冲柱塞为圆锥形,缓冲环形间隙随位移的变化而变化,即通流截面面积随缓冲行程增大而减小,使机械能的吸收较均匀,其缓冲效果较好,相较可变节流槽式装置而言结构简单[6]。

4.2 流量调节

进入铜洗塔的高压铜液流量需要满足铜洗工艺需求,流量的变化对工业生产影响很大。为保证铜洗塔不间断供应铜液,两个液压缸交替工作时,双缸活塞上下行时间差应尽可能小。当活塞上、下行到极限时,PLC检测到位置信号并计算出液缸运行时间,对两缸活塞的运行时间进行比较,时间差过大时需要调整运行时间,通过调节进入液压缸的流量可调节活塞运行时间。

供料泵输入到液压缸的铜液流量影响着活塞下行时间,通过调节变频器的频率可调整供料泵的运行速度,对输出流量进行控制,进而缩小两缸运行的时间差。变频器频率与供料泵电机转数的关系如下式:

其中,n为电机转数;

f为变频器频率;

p为电机的极对数。

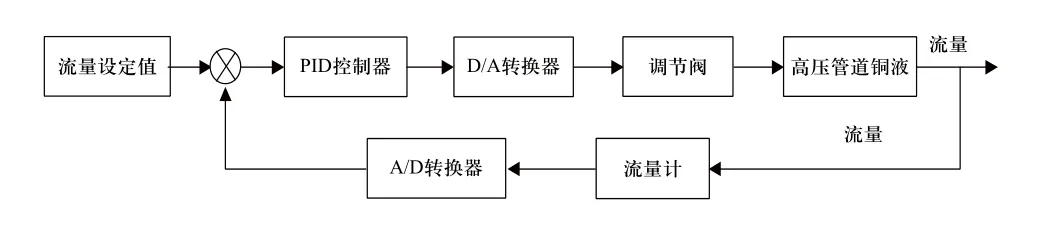

影响活塞下行时间的流量可通过调节阀来调整,工业中常通过手动阀控制阀门开度调整流量,由于手动调节偏差较大、调节滞后,故选择与控制系统相连的自动调节阀,当PLC检测到流量信号时,分析实际情况对自动调节阀发出命令,控制流量在设定值偏差范围内。在流量调节过程中,可利用PID控制算法进行优化。

图6 流量调节系统方框图

图7 诊断界面

4.3 设备故障诊断功能优化

当系统故障时,一般由检修人员检查各个设备或线路是否正常,这样造成故障停车时间较长,影响了生产进度。针对这一因素,在人机界面的设计中增加了自诊断功能界面(如图7所示),将现场检测量实时状态显示在诊断界面中,如电机启停状态、阀门开启关闭状态等,工作人员实时了解和掌握设备运行技术状态,确定其整体或局部正常与否,早期发现故障并判断故障的部位和程度,分析故障原因,及时排除故障。这大大缩短了故障检修时间,缩短了工厂故障停机的时间,降低了对维修人员的依赖程度,提高了生产效率。

5 结论

容积式能量回收系统采用以PLC为核心的电气控制部分,人机界面作为操作人员与工业现场的桥梁将PLC采集数据直观展现出来,以便实时监控系统运行工况。分析了系统优化方向,使能量回收系统能高效、稳定的工作。

[1]曹志锡, 汪小洪, 赵文宏, 等.铜氨液能量回收机在合成氨生产中的应用[J].浙江工业大学学报, 2003, 31(1): 75-77.

[2]朱芸, 曹志锡, 洪孝鹏.活塞式多相流能量回收装置的研究[J].液压与气动, 2010, (1): 77-79.

[3]杨守智, 张冲, 李姝娟, 等.原料气洗涤液体能量回收机的研究与开发[J].化肥工业, 2003, 30(4): 26-27, 37.

[4]杨守智, 马小兵.合成氨原料气湿法脱碳富液能量回收方法的选择[J].化肥工业, 2006, 33(5): 17-19.

[5]袁承训.液压与气压传动[M].机械工业出版社, 2008,61-62.

[6]张平格.液压传动与控制[M].冶金工业出版社, 2006,76-78.