基于正交法的模具钢的优化高速切削参数的实验研究

2012-10-16李青祝夏建生窦沙沙杨子润

李青祝,夏建生,窦沙沙,杨子润

(盐城工学院 优集学院,盐城 224051)

0 引言

切削是一种物理现象,用来去除材料从而达到所需工件的几何形状。在金属切削中,当被加工之工件与刀具作相对运动时,以刀尖碰触工件,达到移除材料的目的,方可称为切削加工。

高速切削系以较小的切入深度,较高的进给。可以提高生产力、降低表面粗糙度、降低切削力、切削稳定性较好,同时可以减少挟持系统热变形[1,2]。

目前高速切削的数控设备的技术已趋于成熟,利用高速切削时的小切削量、高切削速等特点,即将热处理过的硬化材料一次加工成形,且加工时间短、材料移除率高、切削力小及表面高精度的需求。这使加工技术不断突破,朝向高速自动化发展,不断提高生产力以及降低成本[3]。

用高速铣削热处理过的模具钢已普遍为模具业所接受,但切削条件相关资料不多。本文利用高速切削工具切削热处理过的SKD61热作模具钢,研究高速铣削之最佳的切削条件[4]。

1 实验研究

1.1 实验方法与步骤

1)实验设备: FANUC高速加工中心,华丰精密工具制造股份有限公司的ø4R0.2 四刃钨钢圆鼻刀,Kosaka SE-1200 表面粗超度测量仪。

2)加工材料:实验用热处理SKD61 模具钢,大小为100mm×100mm×25mm,硬化硬度分别为HRC44,HRC48 及HRC53三种。

使用高速加工中心精铣HRC44、HRC48 及HRC53SKD61三种硬度的模具钢,利用正交表设定实验参数,探讨切削参数对工件表面粗糙度影响,并计算出最佳参数组合,对实验结果进行比较,找出每个因素最好最佳值,使模具加工质量达到最佳条件。

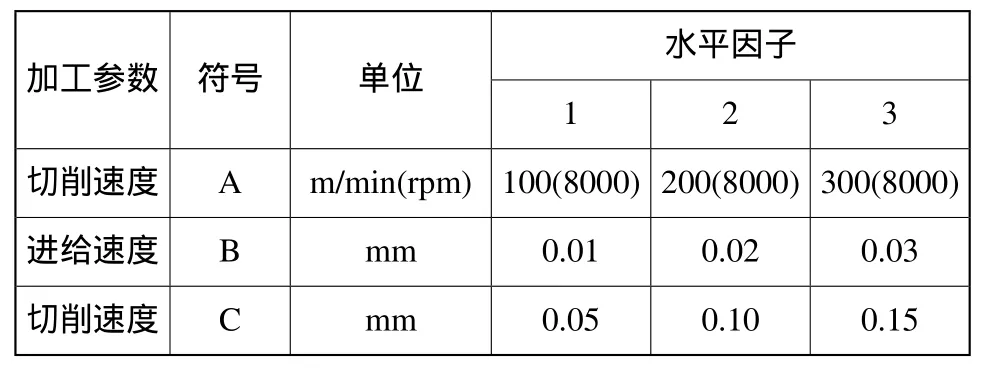

实验设计三个因子分别为切削速度、进给量与切削深度。如表1所示,径向切深保持2mm;铣削以顺铣方式切削;冷却方式为:乳化液;切削面积为4400mm2,利用直交表L9作为实验安排,探讨不同参数组合对表面粗糙度的影响[5]。

表1 实验水平因子表

具体的实验步骤如图1所示。

在实际教学中,笔者运用“三动六步”的程序进行操作(示例图如下)[4]。课堂教学从“激情、入境”到“探究、深化”再过渡到“内化、运用”,学生始终是课堂的主人,教师要尊重学生的个性及其独特的思维方式。启动阶段让学生进入新知识的学习境界;互动阶段让学生多种感官全方位参与,促进认知与情感的和谐和互动的教与学关系的生成;能动阶段将知识转化为认识事物、解决问题的能力。三个阶段由浅入深、由近及远,让学生有步骤、有次序地展开对词汇的接纳与吸收。

其中通过Minitabe软件计算出各参数的信号噪声S/N 比,求出各因子在各水平下的S/N 比反应表(response table),然后找出每个因子中比平均值最大之水平即为该实验最佳参数。变异分析(analysis of varianCe)是验证正交实验是否正确,根据计算可以确定该因子在统计上是否有误差,也可以找出各别因子对于目标函数的贡献程度。

图1 实验流程图

1.2 实验安排及结果

利用L9 直交表对SKD61模具钢切削实验,计算不同配置的切削速度、进给量及切削深度对表面粗糙度影响的信号噪声S/N 比,结果列于表2中。

1.2.1 材料硬度为HRC44实验分析

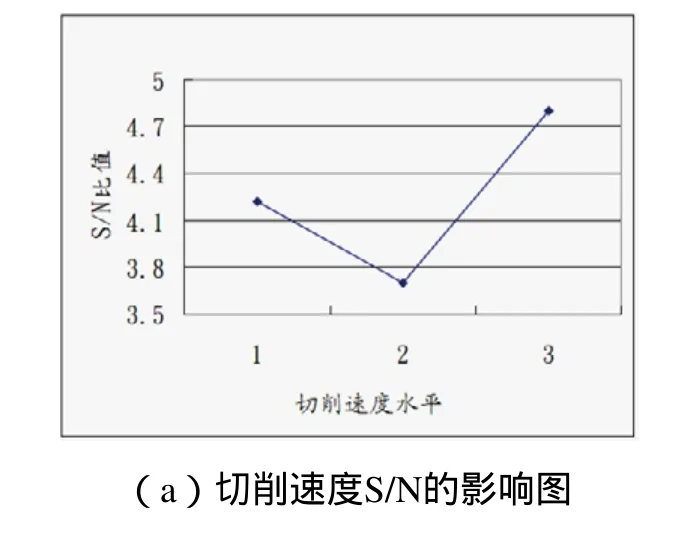

根据实验数据做出HRC44下各因子水平数对表面粗糙度的关系图如图2所示,再对数据进行ANOVA 变异数分析,结果如表3所示。

图2 HRC44各因子S/N影响图

表3 HRC44的ANOVA 变异数分析表

从上面分析中可以得出硬度为HRC44 最佳参数组合为A3B3C2,即为切削速度300m/min(240000rpm) 、进给量0.03mm 、切削深度0.10mm,用上述参数组合进行加工实验的验证,得到加工后表面粗超度为0.546μm。从图2中还可得出切削速度的影响最大,切削深度次之,进给量最不明显。

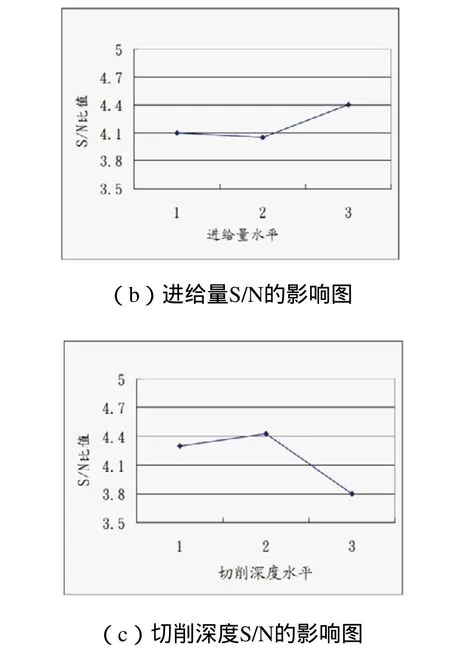

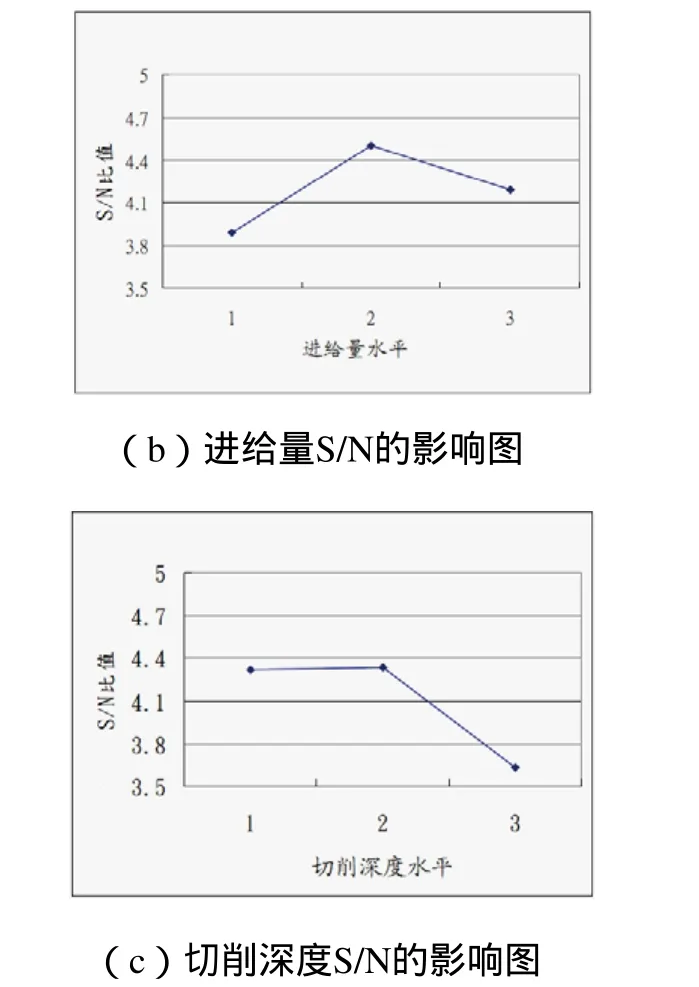

图3 HRC48各因子S/N影响图

铣削材料硬度HRC53的ANOVA 变异数分析之结果,显著水平P水平值设定为0.05,可以得出切削速度P 值小于0.05 为显着因子,其他两个因子皆大于0.05 ,为不显着因子。

1.2.2 材料硬度为HRC48实验分析

表4 HRC48的ANOVA 变异数分析表

从上面分析中可以得出硬度为HRC48最佳参数组合为A3B2C2,即为切削速度300m/min(240000rpm) 、进给量0.02mm 、切削深度0.10mm,用上述参数组合进行加工实验的验证,得到加工后表面粗超度为0.545μm。从图3中还可得出切削速度的影响最大,切削深度次之,进给量最不明显;切削深度的影响会比铣削硬度为HRC44 来的的更明显。

铣削材料硬度HRC53的ANOVA 变异数分析之结果,显著水平P水平值设定为0.05,可以得出切削速度P 值小于0.05 为显着因子,其他两个因子皆大于0.05 ,为不显着因子。

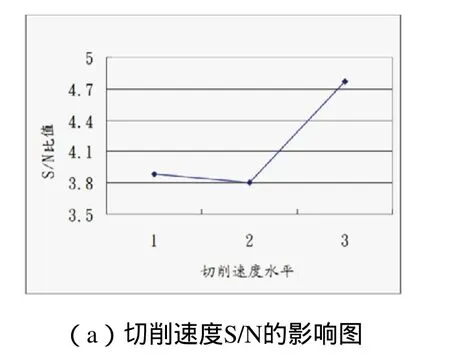

1.2.3 材料硬度为HRC53实验分析

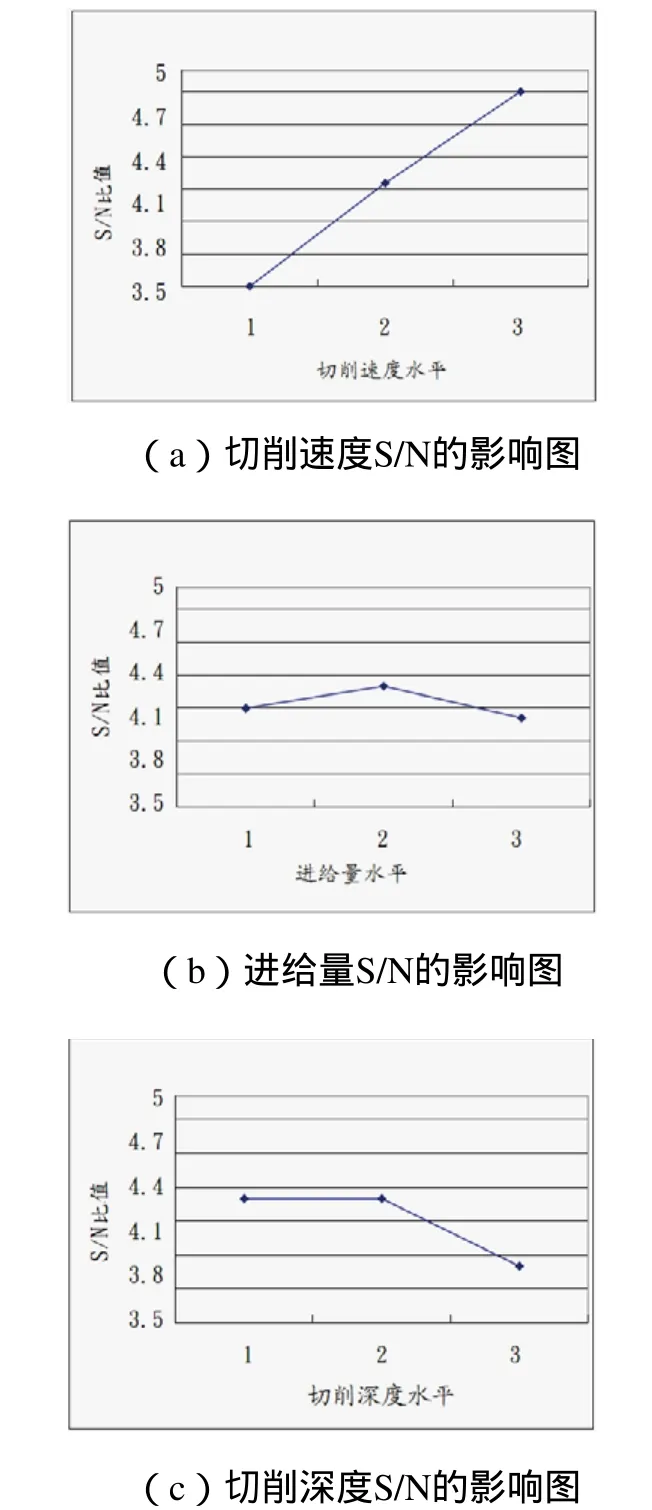

根据实验数据做出HRC53下各因子水平数对表面粗糙度的关系图如图4所示,再对数据进行ANOVA 变异数分析,结果如表5所示。

图4 HRC53各因子S/N影响图

表5 HRC53的ANOVA 变异数分析表

从表5分析中可以得出硬度为HRC53 最佳参数组合为A3B2C1, 即为切削速度300m/min(240000rpm) 、进给量0.02mm 、切削深度0.05mm,用上述参数组合进行加工实验的验证,得到加工后表面粗超度为0.555μm。

铣削材料硬度HRC53的ANOVA 变异数分析之结果,显著水平P水平值设定为0.05,可以得出只有切削速度P 值小于0.05 为显着因子,其他两个因子皆大于0.05 ,为不显着因子。

2 结论

本文在高速铣削热处理后三种硬度HRC44、HRC48 及HRC53的SKD61 模具钢,用正交法探讨切削速度、进给量与切削深度三个参数对粗超度的影响,得出如下结论。

1)硬度为HRC44 最佳加工参数为切削速度300m/min(24000rpm)、进给量0.03mm,切削深度0.10mm;HRC48为切削速度300m/min(24000rpm)、进给量0.02mm、切削深度0.10mm;HRC53 则是切削速度300m/min(24000rpm)、进给量0.02mm,切削深度0.05mm。

2)切削速度 300m/min(24000rpm) 的加工效率比100m/min(8000rpm) 下快三倍,在追求加工时效快速的条件下,可选用高的主轴转速。

3)从 ANOVA 变异数分析可以得到主轴转速对于表面粗糙度的影响最大,切硬度越高,影响越显著。故在铣削加工时,首先要进行转速的选定,当达到期望之表面粗糙度时,再调整进给与切削深度,以达到理想的表面质量。

4)进给量与切削深度在实验中为不显著因子,当把水平间距提高进行实验,当进给高于0.06mm以上,实验后刀具出现明显磨损。

[1]H.Schulz, , “High-Speed Machining”, Annals of CIPR,1992, 412: 637-643.

[2]H.Schulz, , “The History of High-Speed Machining”,Proceedings of the Sino-G Joint Symposium on High-Speed and High Precision Machining, 1999: 1-8.

[3]J.M.Vieira, A.R.Machado and E.O.Ezugwu,“Performance of Cutting Fluids during Face Milling of Steels”, Journal of Materials Processing Technology, 2001,166: 244-251.

[4]O.Cakir, M.Kiyak, E.Altan, “Comparison of Gases Applications to Wet and Dry Cutting in Turning”, Journal of Materials Processing Technology, 2004, 153-154: 35-41.

[5]J.Wang, “The Effect of Multi-Layer Surface Coating of Carbide Inserts on the Cutting Forces in Turning Operations”, Journal of Materials Processing Technology,2000, 97: 114-119.