基于现场总线的双容液位模糊控制系统设计

2012-10-16邵志勇

李 微,邵志勇,2,李 媛

(1.北京联合大学 自动化学院,北京 100101;2.北京化工大学,北京 100029)

1 系统概述

现场总线是用于现场仪表与控制主机系统之间的一种开放的、全数字化的、双向和多站的通信系统。它由三层组成,即现场级、控制级和监控级。本系统控制级与监控级之间由工业以太网进行通讯,控制级与现场级采用PROFIBUS-DP进行通讯。在PC机上通过STEP7软件组态、编程下载到S7-300 PLC中,PLC根据编写的指令进行相应的控制;同时通过WINCC软件的监控界面监视现场状态,并将现场级的信号进行显示、保存。现场总线系统以其强大的功能及可靠性高等特点在过程控制、楼宇自动化、飞机制造、车辆制造等行业都有广泛的应用。

系统以QXLTT三容液位控制实验装置为被控对象,它具有多输入和多输出的非线性耦合物理模型。实验装置的主体是由用透明的有机玻璃制成的三个圆形容器罐和一个蓄水池,并配以相应的执行机构和传感器组成,计有二个水泵P1和P2,六个手动阀V1~V6,二个PWM(脉宽调制)型线性比例调节阀V7和V8;三个反压式液位传感器LT1、LT2和LT3 以及两个旁路阀V9、V10 组成。本实验装置可以实现单容、双容和三容水箱液位控制,与现场的实际控制装置具有相同的工作原理,可以为实际装置的控制提供仿真实验和验证。

本系统是双容液位控制系统,以2#容器即T2的液位为被控参数,调节阀V7是执行机构,采用现场总线控制器形成单回路控制系统,系统结构图如图1所示。

2 控制算法

2.1 PID控制算法

对于温度、压力、流量和液位的控制是属于慢变过程的控制,在工业生产中经常采用PID控制,即通过调试PID的比例、积分和微分三个参数来改变被控量的变化速度、消除误差和减小震荡。PID控制器进行控制是将给定值与实际值进行比较将误差最终减小为零并且要求调节的速度要快、准、稳。但这三个条件之间是相互矛盾的,要使系统调节的快,就要降低稳定的性能,会产生一些震荡,反之,要使系统稳定的调节,在速度上就不可能有很高的要求,调节时间也要加长。在实际工程中,许多系统和过程都十分复杂,难以建立精确的数学模型和设计出通常意义下的控制程序,Kp、Ki和Kd参数往往整定困难。此时,采用模糊控制就有可能获得满意的控制效果。

2.2 模糊控制算法

模糊控制的核心部分为模糊控制器。模糊控制器的控制规律由计算机的程序实现,模糊控制的基本思想是:将偏差信号和偏差变化率信号作为模糊控制器的输入量,经模糊化后,用相应的模糊语言表示,得到模糊语言集合的一个子集。再由模糊子集和模糊控制规则(模糊关系)根据模糊推理合成规则进行模糊决策,得到模糊控制量;经解模糊(也称清晰化),得到了精确地数字控制量输出给执行机构。

因此,模糊控制过程可概括为以下四个步骤。

1)根据本次采样得到的系统输出值,计算所选择系统的输入变量;

2)将输入变量的精确值变为模糊量;

3)根据输入变量(模糊量)及模糊控制规则,按照模糊推理合成规则推理计算输出控制量(模糊量);

4)由上述得到的控制量(模糊量)计算精确的输出控制量,并作用于执行机构。

3 系统组态

本设计的硬件和网络结构采用西门子S7控制系统,利用Step7软件实现系统硬件组态、通信组态和控制算法组态;采用WinCC软件实现系统监控层设计。

3.1 硬件组态

STEP7软件是用于SIMATIC S7-300/400站创建可编程逻辑控制程序的标准软件,应用STEP7软件可以方便地构造和组态PROFIBUS-DP网络。本系统采用S7-300控制器,硬件包括电源模块、CPU模块、信号模块、功能模块、接口模块和通信处理器CP。机架的1-3槽位分别放置电源模块、CPU模块。CPU模块型号为314-2DP,带有集成的数字量和模拟量的输入、输出;以太网通讯模块采用CP 343-1,由于带有以太网通讯接口,因此会自动弹出Ethernet(以太网)接口属性对话框,创建一个新的以太网子网,并输入一个唯一的MAC地址与之相对应。

3.2 算法编程

从系统建模的角度看,双容液位系统是一个二阶惯性环节,也可以等效为一个惯性环节加滞后环节,由于双容系统存在容积滞后,给系统控制增加了难度。

3.2.1 PID控制设计

Step7软件中提供了多个功能块,用于实现多个控制算法。本文首先采用Step7软件提供的PID控制模块对双容水箱液位进行控制。PID控制中有三个重要的参数。

1)比例系数Kp的作用是加快系统的响应速度,提高系统的调节精度。Kp越大系统的响应速度越快,系统的调节精度越高,但易产生超凋,甚至会导致系统不稳定。

2)积分作用系数Ki的作用是消除系统的稳态误差。Ki越大,系统的静态误差消除越快。但Ki过大,在响应过程的初期会产生积分饱和现象,从而引起较大的超调。

3)微分作用系数Kd的作用是改善系统的动态特性,其作用主要是在响应过程中抑制偏差的变化,对偏差变化进行提前预报。但Kd过大,会使响应过程提前制动,从而延长调节时间,降低系统的抗干扰性能。微分作用可以消除时间滞后,但对容积滞后无能为力。

根据三个参数的特点,通过先期的仿真研究和参数整定,确定了三个参数值。

3.2.2 模糊控制器设计

模糊控制器最基本的形式被称为“查询表”式的模糊控制器,它将模糊控制规则最终转化为一个查询表又称为控制表,存储在计算机中供在线查询使用。这种形式的模糊控制器具有结构简单,使用方便的特点,因此又称为简单模糊控制器。这种设计思想是其他形式模糊控制器的基础。本文采用模糊控制算法,结合液位控制系统特点设计一个合理的二维模糊控制器。

液位模糊控制器设计为两个输入一个输出,一个输入为液位设定值与液位实际值偏差E,另一个输入为偏差的变化率EC,模糊控制器的输出是U,用来控制进水调节阀开度。

描述输入变量及输出变量的语言值的模糊子集为{负,零,正},通常采用如下简记形式N=负,Z=零,P=正。其中,设偏差E、偏差变化率EC和控制量U的论域相同为X,量化为五个等级,即 X={-2,-1,0,1,2}。采用三角形隶属函数曲线,如图2所示。根据经验和被控对象的先验知识,经过反复实验建立了模糊控制规则如表1所示。

图2 隶属函数曲线

表1 模糊控制规则表

应用STEP7软件中SCL语言编写模糊控制程序。源程序编译完成后生成模糊控制功能块FB5,就可以直接用于功能块编程。

3.3 监控程序设计

通过WINCC软件可以实现对现场设备的实时监控,WinCC与PLC的通讯是通过“SIMATIC S7 Protocol Suite”驱动程序,通道单元为工业以太网“Industrial Ethernet”。因此在WinCC中建立项目后,添加“SIMATIC S7 Protocol Suite”协议组,在“Industrial Ethernet”下建立与S7-300 PLC站连接的逻辑通道,添加监控所需的与PLC地址变量相对应的WinCC外部变量。该组态在监控层PC中进行,与PLC通过工业以太网连接即可监控现场运行状态。本项目在WinCC中建立了实时监控界面和趋势控制曲线。

4 系统运行分析

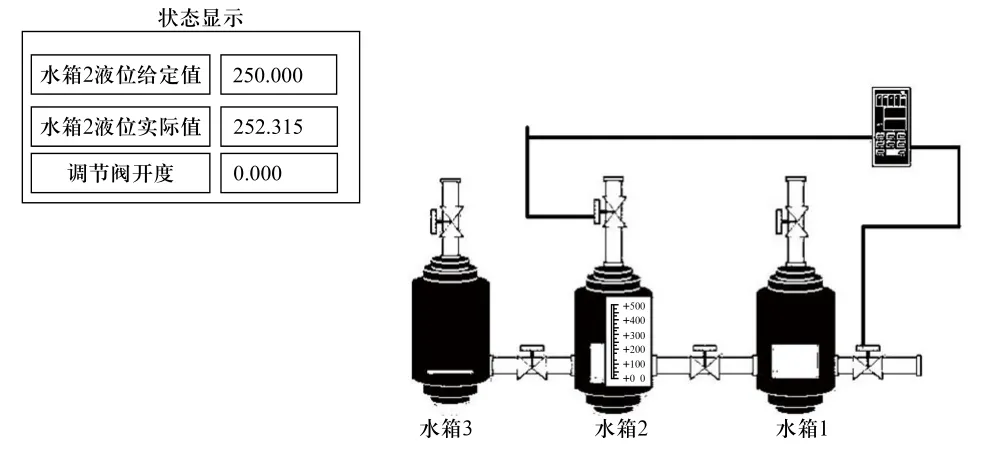

图3是系统的监控运行界面,被控量是2#水箱液位,其设定液位值是250,当前实际液位值是252,出现超调量,因此阀门的开度是零,系统还处于动态的调节过程中。1#和3#水箱可以实时监控,随着现场的实际液位值实时变化、动态显示。

图3 系统运行界面

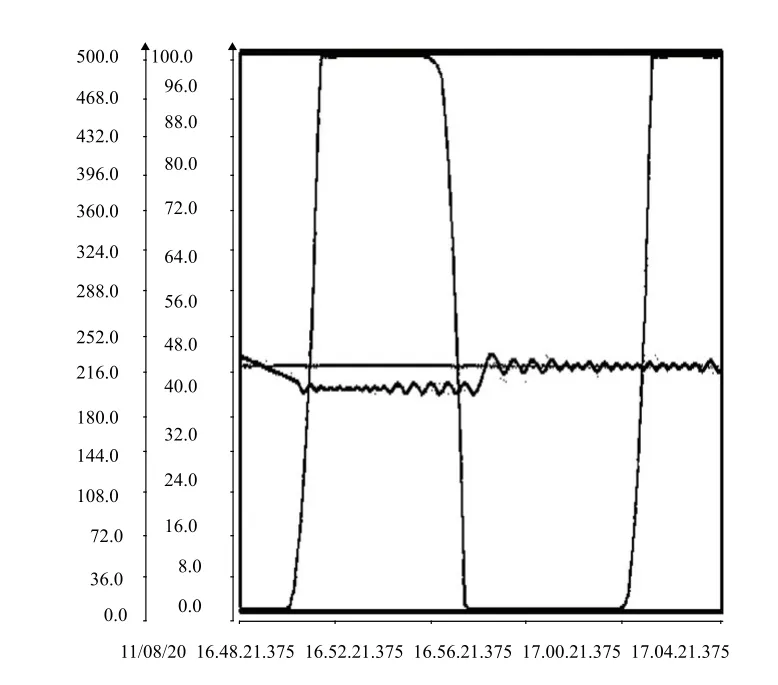

图4和图5分别是2#水箱液位值在PID控制和模糊控制作用下的动态响应曲线,描述了液位参数值从动态到稳态的变化过程,以及执行器的变化情况。其性能指标分析如表2所示。

图4 PID控制曲线

由表2可见,PID控制调节时间较短,有相对较大的超调量,而且执行器(阀门)处于全开/全关状态,执行器(阀门)磨损较大;模糊控制虽然时间稍长,但超调量小,且阀门小幅运动,保持固定状态的时间较长,执行器(阀门)磨损小。从过程控制角度看,更强调系统的稳定性和装置的状态,因此模糊控制具有更好的控制效果。

图5 模糊化控制曲线

表2 性能指标比较

[1]高志宏.过程控制与自动化仪表[M].浙江大学出版社,2006.

[2]丁肇红, 舒光伟, 孙国琴.基于 PLC 的液位模糊控制系统设计[J].微计算机信息, 2008: 74-75.

[3]罗启平.基于西门子WinCC和S7-400的过程控制研究[J].Equipment Manufaetring Technology, 2007.

[4]刘泽祥, 李媛.现场总线技术[M].北京: 机械工业出版社, 2011.