脱硫系统增压风机电机变频改造技术分析

2012-10-15耿飞

耿 飞

(华北电力大学电气工程学院,河北保定 071003)

0 引言

从2012年1月1日起,火电企业将严格执行《火电厂大气污染物排放标准》(GB 13223—2011)中的相关规定。新的排放标准对新建、已建火电厂燃煤锅炉的烟尘、二氧化硫、氮氧化物、汞的排放限制,比现行标准(GB 13223—2003)的控制限值更加严格。重点地区的新排放标准为:烟尘的排放浓度小于20mg/m3;二氧化硫的排放浓度小于50mg/m3;氮氧化物的排放浓度小于100 mg/m3;汞的排放浓度小于0.03mg/m3。面对我国对节能减排监管力度的不断加大和压力,目前无脱硫工艺的火电厂正在通过技术改造或者在生产流程中增加脱硫工艺,而增压风机作为脱硫工艺环节中的重要辅机,不但能耗大而且要求运行可靠。通过对脱硫系统增压风机电机的节能技术改造,可以明显地降低系统能耗,改善和提高电机的调速性能,在节能减排和安全运行方面都可取得显著的节能效果。

1 变频调速的理论分析

1.1 轴流风机的运行特性

根据脱硫工艺要求,增压风机出口(即脱硫塔入口)的烟气压力应与整个机组的负荷呈近似线性关系,即负荷变化时该处的烟气压力相随而变。然而,增压风机为静叶可调式轴流风机,其出口压力的调节,是在电机转速保持恒定的情况下,通过调节风机的静叶角度,人为地增加或减少节流损失来实现。例如,当风机负荷增大时,为了保证风机出口压力随之增加,只得调小风机的静叶角度,虽然增大了出口压力,但却增加了节流损失;相反,当风机负荷降低时,只得调大风机的静叶角度,减小出口压力。轴流风机的运行曲线如图1所示,通过分析轴流风机的运行特性,可以进行节能改造。

图1 轴流风机运行特性曲线

图1 中:曲线(1)为静叶全开时管网风阻特性曲线;曲线(2)为静叶未全开时特性曲线;曲线(3)为电机转速为n1时的特性曲线;曲线(4)为静叶全开、变频后电机转速降为n2时的特性曲线;HA,HB,HC分别为风压;QA,QB,QC分别为风量。

由流体力学原理可知:驱动风机负荷的鼠笼型感应电动机轴功率P,与流量Q和风压H乘积成正比关系。图1中的轴流风机运行特性曲线,反映了A点是风机处于额定转速且静叶全开时的运行点,此时静叶的节流损失最小,也就是说风机工作在A点效率最高,其轴功率P1与QA与HA的乘积成正比[1],可用面积HAAQA0表示。

假设为了响应负荷升高,要求提高风机出口压力,则需调小静叶开度,以获得较高的出口风压HB,风压从HA增至HB。这时用调节静叶开度的方法相当于增加管网阻力,使管网阻力特性变到曲线(2),系统由原来的工况点A,转到新的工况点B运行。由图1可以看出,风量有所降低,轴功率与面积HBBQB0成正比。显然,轴功率下降不大。

如果采用变频调速方式,风机转速由额定转速n1降到n2,根据风机参数的比例定律,可以画出转速n2时的风量特性,如曲线(4)所示。可见,在满足同样风压HB的情况下,风机在工况点C运行,可大幅度降低风量QC,显著减少功率P3,可用面积HCCQC0表示。节省的功率△P=(QB-QC)×HB,可用面积CBQBQC表示。显然,节能效果十分明显。

1.2 异步电动机的运行特性

三相异步电动机的转速n与电源频率f的关系为:

式中:n为电机转速;f为电源频率;P为电机极对数;S为转差率。

由转速与电源频率的表达式可见,要改变异步电机的转速n,可以通过改变电机的极对数P,但无法提供平滑的转速变化曲线来满足工艺要求。然而,转速与频率成正比关系,可以通过改变频率来改变电动机的转速。当频率在50Hz内变化时,电动机的转速调节范围非常宽,可以实现无级调速,而且转速变化曲线平滑。为此,变频器是一种高效可行的调速手段。

1.3 变频器的运行特性

高压变频器大多采用电压源型多级串联结构,由若干个低压脉宽调变(PWM)功率单元串联的方式实现直接高压输出,即6kV输出电压的每相由6个额定电压为570V的功率单元串联而成,输出相电压3.45kV,线电压达到6kV左右。每个功率单元相当于一个三电平的二相输出的低压变频器,通过叠加成为高压三相交流电[2]。由于该类高压变频器是将输入的高电压(6kV)经过整流及逆变后,向负荷侧输出的仍为高电压(6kV),故称之为“高—高”转换式变频器,主要由移相式变压器、功率单元及控制单元三大部分组成。

功率单元作为变频器的核心部分,具有整流、滤波、逆变等功能。北京利德华福电气技术有限公司给出的HARVEST-A高压变频调速系统的功率单元原理图如图2所示。

图2 功率单元线路图

系统为基本的单相整流逆变电路,整流侧为二极管三相全桥,采用脉宽调制方式,每个功率单元(200V,5ms)的输出电压波形如图3所示。

采用单元串联多电平技术,根据电压等级不同采用级数不同的解决方案,通过每个单元的U、V输出端子相互串接而成星形接法给电机供电,通过对每个单元的脉宽调变,得到较好的正弦波的PWM波形(200V,5ms),如图4所示[3]。

图3 功率单元输出电压波形

图4 相电压阶梯脉宽调变曲线

2 变频调速的技术分析

2.1 变频调速节电计算

由上述风机运行特性曲线可知,当风机转速从n变到n',风量Q、风压H及轴功率P的变化关系为:风量与转速成正比,Q'=Q(n'/n);风压与转速的二次方成正比,H'=H(n'/n)2;轴功率与转速的三次方成正比,P'=P(n'/n)3。

变频调速改造后,机组低负荷工况下风机转速降低时,系统消耗电功率将大大降低,由于电机的轴功率受转速的影响过大,所以可通过考察风机转速的变化情况,来直接分析变频调速的节能效果。

2.1.1 理论计算

由异步电机的转速表达式n=60f/P(1-S)可知,风机的流量Q∝n;压力H∝n2;功率P∝n3。假设:额定压力为H0,额定功耗为P0;所需压力为H1,输入功耗为Pg.in。由上述正比关系可得,采用变频器调速后,变频器的输入功率为:Pg.in=P0(n1/n0)3。考虑变频器和电机效率后,变频器的输入功率Pg.in=(n1/n0)3×(P0/η),P0为被拖动的电机的额定轴功率;η为变频器效率。

假设:P0为1.6MW,η为0.95,机组负荷降低,风机运行在35Hz,则代入上述参数,可得变频器的实际消耗功率Pg.in为577kW。同理,假设风机运行在40Hz,实际消耗电功率为862kW;假设风机运行在45Hz,可得变频器的实际功率为1.36MW,而电机的额定功率为1.6MW。由此可见,增加变频器后电机节能效果比较显著,特别是在机组低负荷时。

2.1.2 实例计算

查询阜阳华润2×600MW超临界火电厂从2008年9月1日至2009年3月31日期间的机组负荷值,取其平均负荷为388.67MW(每1h取1个负荷点,除去停机时间,累计4 232点)为依据,机组负荷率为60.7%,此时增压风机的工作电流约为132A(查历史曲线),日耗电量约为27 654.35 kWh(查电量报表)。根据对已经实施增压风机电机变频改造的统计资料介绍,综合节电率约为45.6%,则变频改造后增压风机日节电量约为12 610.38kWh,所以单台风机年节电量约为4035 322kWh;单台风机年节约费用约为157.38万元;两台风机累计节约费用314.76万元;两台增压风机变频改造总费用约280万元(国产设备,含施工、房屋和空调费用);投资回收期约为0.89年。计算时增压风机电机高压变频后的功率因数在0.95~0.99之间,取0.96;除去机组大小修,年运行时间取320天,上网电价取0.39元。

2.2 变频调速运行分析

2.2.1 电气主接线

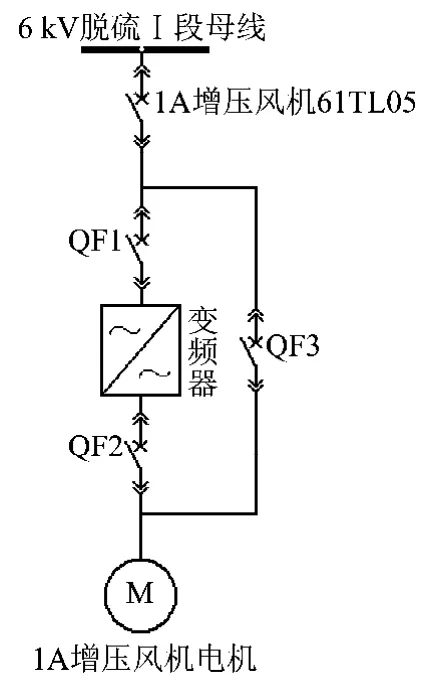

增加变频器后的增压风机电机的电气主接线如图5所示。

图5 改造后的电气主接线

从图5可看出,变频改造增加了3个6kV断路器(QF1,QF2,QF3),其中QF3为变频器的旁路开关。从可靠性而言,通过设置QF3与QF1,QF3与QF2之间的逻辑闭锁关系,可以保证在正常工况下的工频—变频切换或事故状态下的自动切换,提高了供电可靠性。由于增加了高压变频器,也就增加了潜在故障点,设备总体运行可靠性系数会相对降低,风机跳闸的概率会增加。

2.2.2 控制流程

由变频器、电机、风机和压力变送器组成风压闭环控制系统,自动调节电机转速,使原烟气压力稳定在设定范围内,可通过自动、手动和工频运行三种方式进行恒压控制。增压风机电机变频控制流程如图6所示。

图6 增压风机电机变频控制流程

1)自动运行 采用压力变送器对原烟气压力进行测量,压力控制信号由控制导叶开度改为控制变频器的输出频率,从而改变风机转速,使压力控制在给定值附近,保持压力稳定。在自动运行方式下,当变频器故障跳闸时,变频器立即停止输出,2~5s后自动联动工频运行,同时反馈信号至DCS。

2)手动运行 采用人/机界面液晶屏调节变频器的输出频率(或在DCS画面上手动给定频率),改变风机的转速,从而使压力保持稳定。

3)工频运行 在工频运行状态下,变频器输出50Hz不变的频率,风机作恒速运行。

通过对控制方式及工况的综合分析,从技术层面讲,完全能够实现针对不同工况的控制方式的切换,并在控制逻辑上实现多重保障,控制流程可行,但由于增加了控制环节,会使故障点的概率增加。

综上所述,增压风机电机变频改造的可行性结论为:技术上可行,节能效果显著,但增压风机的可靠性会相对下降一些。

3 变频调速保护设计

在变频调速保护设计方面需要注意的问题。

1)电机防振保护设计 高压电机经过变频改造后,转速会在0至额定转速之间平滑变化,电机拖动风机在变速转动中,一般会出现1个或2个共振点。解决该问题的方法是在变频器投运前,先采用手动控制频率,使电机和风机在不同转速下运转,记录其超标时的振动值,并在变频器中加以屏蔽。

2)设备闭锁保护设计 在变频器旁路开关和出线开关之间,必须设置闭锁,并在PLC中增加软闭锁,防止误操作时造成2台断路器同时合闸,因为两个不同频率的电源并联会损坏变频器。

3)工频旁路闭锁保护设计 为保证脱硫系统运行可靠,必须设置自动工频旁路。在设计时必须防止工频和变频出口开关由于误操作而并列运行,因为两个不同频率的系统并列运行会损坏变频系统。

4)变频器瞬停保护设计 由于机组6kV厂用电母线大多带有给水泵电机,一般超过5MW,在给水泵联锁启动时,母线电压会跌落至80%以下。根据泵启动后带负荷的情况,电压跌落持续时间为10~20s,因此变频器瞬停保护对保证风机的持续运行非常重要。

电压型变频器功率单元,由于用大容量的高压电容器作为整流滤波环节,而该电容具有一定的储能作用,在输入断电的情况下能够维持输出一段时间,因此内置的滤波器电容量越大、负荷运行频率越低、输出功率越小则可维持的时间越长。一般变频器可承受-30%电源电压下降和5个周期电源丧失。具体瞬停(低电压)时间根据电机定子和转子的参数频率特性、电机最低运行频率来计算确定。

5)轴承润滑方式保护设计 由于增压风机为低转速、低压头、大流量风机,轴径较大,电机极对数大多为10极或者12极,因此在调试中需要注意:①工频切换至变频时,尽可能减小电机惰走时间,防止变频器投入时过流而跳闸。②变频器最低频率的限制,应由低转速下的轴承润滑能力来确定。相比之下,采用压力供油润滑方式,要比采用油脂或者油环方式好,能有效解决低转速下轴承润滑问题。

4 变频调速节能效果

4.1 变频调速节能的特点

1)控制电机的启动电流 电机工频直接启动时,启动电流是电机额定电流的4~7倍。这个电流值将大大增加电机绕组的电应力并产生热量,缩短电机的使用寿命。而变频调速可以在零速零压启动,降低了电机的启动电流,提高了绕组承受力,降低了电机的维护成本,延长了电机的使用寿命。

2)改善启动时的电压波动 在电机启动瞬间、电流剧增的同时,电压会大幅度波动,而电压下降的幅度,取决于启动电机的功率大小和配电网的容量。电压瞬间下降会引发同一供电网络中的电压敏感设备故障跳闸或工作异常,如传感器、接近开关和接触器等均可能发生误动。而变频调速可以在零频零压时逐步启动,在最大程度上消除了电压下降。

3)延长设备的使用寿命 变频调速后,设备低速运行可以减少磨损和降低噪音,有利于延长电机和风机的使用寿命。

4)节能效果显著 由于电机能耗与电机的转速成立方比,所以采用变频调速后,大大节约了成本。

4.2 案例工况基础数据对比

2008年10月,2号机组在C级检修期间完成了2A和2B增压风机电机的变频改造。变频装置可根据需要自由切换。在就地控制方式下,通过变频器上的人/机界面液晶屏,可进行就地启动、停止操作,用以调整转速和频率;在远方控制方式下,变频装置只接受机组DCS控制指令,并反馈变频器的主要状态和故障报警,运行人员可通过DCS画面进行启动、停止、调速等操作;在电机旁装有变频器事故按钮,突发事故时可紧急停止变频器运行。

2号机组增压风机电机变频器投运后(2A\2B),与未改造的1号机组2台增压风机(1A\1B)电机对比发现,增压风机电机的电流与其入口压力、出口导叶开度、机组负荷等因素关系密切。通过对电厂生产实时系统运行工况数据的全程采信跟踪和分析,找到3个关键因素,并以此工况数据为基础,用以计算改造后的电机节能效果,如表1所示。

表1 1号机组与2号机组工况数据对比

4.3 案例电机有功损耗计算

1)工况一 机组负荷为390MW时,1号机组2台增压风机(1A\1B)的电机有功总损耗P1为1 757.5kW(按1.732UIcosφ计算);2号机组2台增压风机(2A\2B)的电机有功总损耗P2为477.9kW(按1.732UIcosφ计算);节约有功1 279.6kW;节电72.8%。

2)工况二 机组负荷为420MW时,1号机组2台增压风机(1A\1B)电机有功总损耗P1为1 803.6kW;2号机组2台增压风机(2A\2B)电机有功总损耗P2为879kW;节约有功924.6 kW;节电51.3%。

3)工况三 机组负荷为440MW时,1号机组2台增压风机(1A\1B)电机有功总损耗P1为1 804.3kW;2号机组2台增压风机(2A\2B)电机有功总损耗P2为939.2kW;节约有功865.1 kW;节电47.9%。

为使节能效果计算更精确,取上述节电率的平均数作为最终节电率,则平均节电率为57.3%,节约平均有功功率为1 023.1kW。

4.4 投资回收计算

按机组累计平均年运行时间为320天,1天24h,每天节约有功1 023.1kW计算,则年节电量为7.86GWh;电价按0.39元/kWh计算,年节电费为306.4万元,按投资回收期为技改总投入费用除以年节约费用,得0.63年(包括:设备费约160万元+房屋费约11万元+空调费约10万元+施工费约8.5万元+其它费用约4万元)。

由统计数据分析可看出,由于采信期间机组负荷较低(390~440MW),所以节能效果比较显著,当机组高负荷时节电率会成非线性关系快速下降;电机的额定功率因数为0.78,计算时电机均不在额定状态,功率因数取0.65;由于改造后的变频调节尚需总结经验以及两台机组在运行工况上仍有差异,所以上述计算值存在误差。

5 结语

变频调速用于交流异步电机调速,其性能远远超过以往常规交直流调速方式。燃煤电厂脱硫系统增压风机电机实施变频调速后,可以实现电机软启停,有效地避免启动时冲击电流和电压的危害,从而延长设备的使用寿命;有效降低了厂用电,节电效果十分显著,平均节电率超过45%,且电机变频改造项目投资合理,回收周期短,经济效益十分明显。

致谢:感谢导师李俊卿教授对本人的精心指导;感谢阜阳华润电力有限公司提供了机组运行数据,才使本课题得以顺利完成,特此致谢。

[1]刘阿军.变频技术在风机水泵节能改造中的应用[J].中小企业管理与科技,2010(9):230-231.

[2]李 凯,刘 爽.高压变频器在北京燕化供水车间中的应用[J].变频器世界,2007(3).