汽车同步器齿环的生产现状与发展前景

2012-10-13李四年叶甲旺张士忠

李四年,陈 园,叶甲旺,张士忠

(1湖北工业大学机械工程学院,湖北 武汉430068;2武汉泛洲中越合金有限公司,湖北 武汉430015)

近年来,随着中国汽车产量越来越大,作为变速箱中重要零件的同步器齿环需求量也越来越大.轿车用同步器齿环是变速箱中的关键零件之一,我国从上世纪60年代起开始使用带有同步器的变速箱,80年代中期开始从国外相继引进各种带同步器的变速器,目前已广泛采用同步器[1-5].

1 汽车同步器齿环国内外生产现状及存在的问题

1.1 汽车同步器齿环国内外生产现状

为了寻找最佳的同步器齿环耐磨材料,从20世纪70年代末开始,国外对复杂黄铜耐磨材料进行了广泛的研究,国内自80年代也开始对同步器齿环材料和制造技术进行了探索性研究[6-9].同步器齿环所采用的材料一般包括特殊黄铜合金、钢基喷钼材料、纸基摩擦材料、铜基粉未冶金摩擦材料等十几种.轿车用同步器齿环主要采用特殊黄铜合金.特殊黄铜合金制得的同步环,其摩擦锥面和接合齿是同一种材料.该材料既要满足锥面高的摩擦磨损性能要求,又要满足齿部的高强度要求,是最早用作同步环的材料,所占市场份额约75%.当前用得最多的,是采用锰铝黄铜合金,经离心铸造环坯、摩擦压力机精密锻造成型和加工中心机械加工而成.

由于国内主要以引进车型为主,我国没有制订国内专用的同步器齿环材料标准或技术规范,大部分材料是参照国外技术标准和规范进行设计的,属于复杂锰黄铜和复杂铝黄铜系列.一般采用6~10种元素如铝、铁、硅及难熔的钴、镍、铬和低熔点的锡、铅等元素.以我国市场上应用的高强耐磨复杂黄铜为例,除 HA161-4-3-1和 H Mn62-3-3-0.7两种合金列入 GB 5231 外,其他诸如 TL081、TL084、MBA-2、QN4 OSO、So Ms64、H Mn59CM 等,都是厂家命名的牌号[10].根据汽车类型不同,同步器齿环使用工况的特殊要求也不同,一般同步器齿环用高强耐磨复杂黄铜不仅对合金基体的强度、韧性有较高的要求,而且要求在基体上必须均匀、稳定地分布有硬度极高的耐磨相[11-13],在硬度极高的耐磨相和硬度相对较低的基体间形成优良的耐磨机制,同时也有利于在摩擦时建立稳定的润滑层,使材料在高速、重载的恶劣工况下,能有效地抵抗载荷的冲击及剧烈的磨损作用,具有良好的高强、耐磨特性.

目前国际上大部分齿环材料生产所采用的挤制工艺,虽然投资成本比较高,但是非常适合大批量的生产.国际上大部分同步器齿环材料生产核心技术,集中在少数几个大公司的手中,主要有德国代傲(DIEHL)公司、日本中越合金(CHUETSU)、日本三菱金属.这些企业都具有独立开发材料的能力,而且材料独立成为一个系列.

1.2 存在的问题

同步器齿环的工作原理,是利用一对锥形摩擦副产生摩擦力,使得待啮合的一对齿轮的圆周速度达到同步并平稳地进入啮合[14-15].生产同步器齿环的材料不仅要求强度高,而且需要具有稳定的摩擦系数及良好的耐磨性.中国齿环材料的生产是在引进国外产品的基础上发展起来的,研制的规格和种类多达180余种,常用齿环材料牌号有十几个,但大多数材料的耐磨性不够,同时由于受材料质量和档次等方面的限制,还很难进入外资品牌汽车企业的供应商体系.随着汽车行业的快速发展,对同步器齿环耐磨性的要求越来越高,特别是随着世界各种名车的进入而引入的齿环,其耐磨性更是远远超过国内产品,如何提高同步器齿环的耐磨性以满足汽车行业的需要,是国内同步器齿环行业发展的关键问题.

在20世纪60年代至90年代初,受当时的熔炼铸造工艺及炉前检测技术水平限制,控制成分偏析、夹渣等铸造缺陷非常困难,加上此类复杂黄铜的加工性能较差,在应力作用下容易出现断裂的现象,因此国内采用黄铜耐磨材料生产的同步器齿环使用性能普遍较差,寿命较低,从而影响了汽车的灵巧性、舒适性、平稳可靠性及其竞争力.

2 同步器齿环生产工艺及优缺点

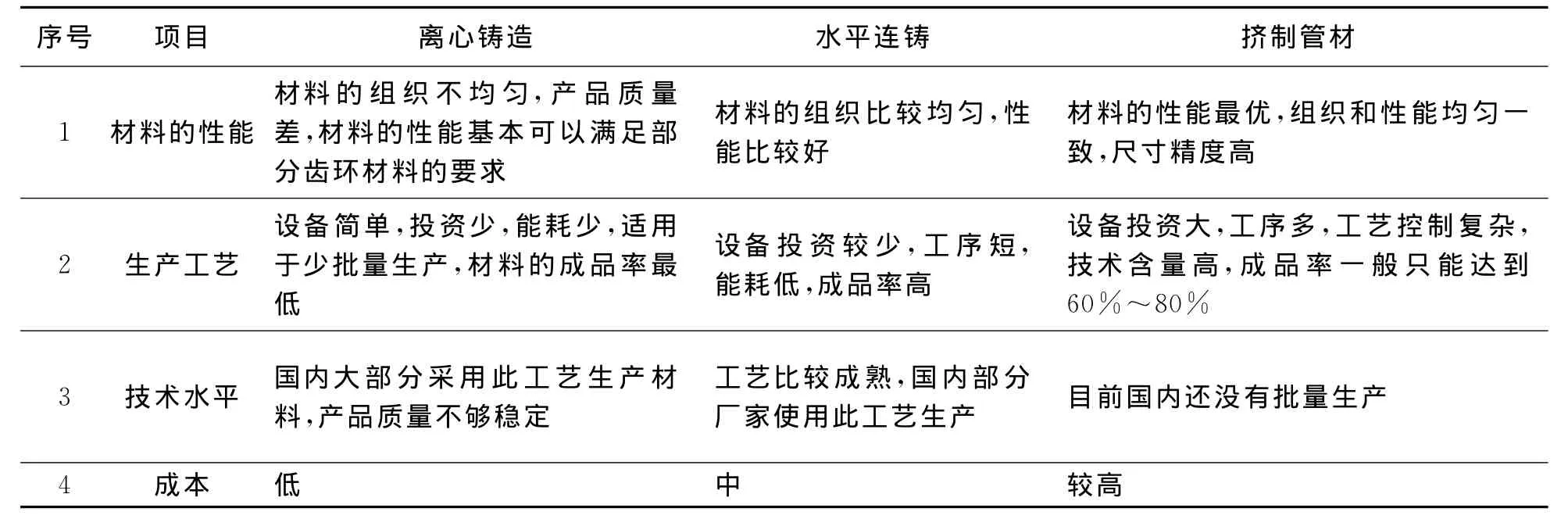

目前,国内同步器齿环环坯的生产主要有三种工艺,即:离心铸造、水平连铸和挤制管材.各工艺优缺点如表1所示.

表1 三种生产工艺优缺点比较

由表1可以看出,离心铸造齿环材料的性能基本可以满足要求,其生产成本较低,设备简单,投资少,适用于小批量生产,但材料的组织不均匀,产品质量差,成品率非常低,产品质量不够稳定,国内大部分采用此工艺生产同步器齿环.而水平连铸生产的齿环组织比较均匀,性能比较好,设备投资较少,工序短,能耗低,成品率高,工艺比较成熟,生产成本适中,国内部分厂家使用此工艺生产.挤制管材性能最优,组织均匀一致,尺寸精度高,但设备投资大,工序多,工艺控制复杂,技术含量高,成品率一般只能达到60%~80%,目前国内还没有批量生产,生产成本较高.

3 同步器齿环发展趋势

从目前生产同步器齿环所涉及的技术来看,各国主要在全力开发新的齿环材料和新的生产工艺,包括:采用新材料,如新型铜合金、钢质及双金属材料与复合材料等;采取新型成形工艺及设备,如精锻、粉末冶金锻造、液态模锻、旋转冷滚压等.目前市场所认可的齿环生产方式是由管材切片成环坯后经热精锻、精加工而成.无论哪种工艺,就同步器齿环而言,材料及其熔炼是齿环管材制造的核心技术,是开发新型同步器齿环的根本,由于材料的生产过程是一个复杂的系统工程,特别是材料成分的优化和熔炼,到目前为止国内只有有限的几家工厂能批量生产,其耐磨性能远远不如国外的产品,而且成本高,价格昂贵,目前大部分品牌汽车生产厂家还是要依靠进口.

随着国内汽车市场逐步成熟,国内对同步器齿环的需求出现了新的变化.首先是对材料的要求越来越高,离心铸造和水平连铸工艺生产的材料不能满足要求,必须开发挤制工艺.由于摩擦材料的推广,在齿环中要求使用复合材料的产品增加,特别是碳素齿环作为一种新技术开始从欧洲(苏尔素)和日本(达耐时)进入中国,欧洲已经在一些高档变速器中采用,如DCT变速器中应用较多.随着铜合金成本的增加,钢基材料的齿环也逐步发展起来,特别是工程车需要的大规格齿环.齿环的结构逐步向双锥多锥发展,同时开始由按图生产,转化成变速器设计开发及制造.材料作为齿环的关键点,其研发将是以后齿环竞争中的核心.不论齿环的材料和结构如何变化,作为目前最成熟的铜合金材料,在未来很长一段时间仍将处于主导地位.随着国际汽车工业中心向我国转移,我国将是齿环材料需求的最大市场之一.据预测,未来5~10年,国内汽车零部件产业将处于最佳的发展时期,根据近三年汽车产业每年15%以上的增长速度的发展态势来看,到2015年,我国的汽车生产量将突破1 500万辆,按照汽车生产和维修更换零配件的需要测算,中国轿车用同步器齿环和齿环生产用铜合金管的消费量将分别达8000万件/a和3.3万t/a以上,由此可见同步器齿环及其材料的市场将非常巨大.

[1]帅阿维,柳瑞清.铜加工及引线框架材料的研究开发现状[J].铜业工程,2011,(2):42-44.

[2]张 明.中国汽车工业发展现状及前景[J].理论界,2002,(5):25-26.

[3]赵祥伟.齿环材料 HAl61-4-3-1铜合金的研制[D].湖南:中南大学图书馆,2007.

[4]黄海波,孙扬善,谭东伟.汽车同步器齿环材料的研究[J].汽车工程,1995,17(3):187-192.

[5]石 磊.关于同步器几个问题的探讨[J].应用科学,2010,(16):154.

[6]隋艳伟,李邦盛.离心铸造铝铜合金显微组织梯度分布规律[J].铸造,1 052-1 056.

[7] Wequner,H.High performance electroplated brass[J].Galvanotechnik,1991,82(9):3 040-3 046.

[8]王 君,史 欣.热交换用铜合金管市场分析[J].中国金属通报,2011,(19):40-41.

[9]王 涛.新型高强耐磨复杂黄铜及其生产技术[J].有色金属加工,2005,34(6):1-9.

[10]郭淑梅,王硕.复杂黄铜的合金设计[J].云南冶金,1999,28(5):40-44.

[11]王林山,汪礼敏.2009年我国铜及铜合金粉末的现状[J].粉末冶金工业,2010,20(5):39-41.

[12]刘哲义.同步器工作原理及其正确使用[J].汽车技术,1996,(8):48-51.

[13]Byoungchul Hwanga,Jeehoon Ahn,Sunghak Lee.Effects of blending elements on wear resistance of plasma-sprayed molybdenu m blend coatings used for automotive synchronizer rings[J].Surface & Coatings Technology,2005,194:256-264.

[14]郭 梨.国内铜及铜合金管棒材生产技术与装备[J].铜加工,2010(1):21-24.

[15]赵万花.海洋工程用铜合金材料的应用于研究进展[J].2010(1):25-30.