高发泡倍率聚丙烯基木塑复合发泡材料的研究

2012-10-13胡圣飞陈祥星朱贤兵

胡圣飞,陈祥星,李 慧,胡 伟,朱贤兵

(湖北工业大学化学与环境工程学院,湖北 武汉430068)

大量泡孔的存在能有效解决聚丙烯木塑复合材料在密度、韧性及冲击性能方面的不足[1].目前对于聚丙烯基木塑复合发泡材料的研究并不是很多,主要集中在木粉加入后PP发泡材料在发泡机理及材料性能等方面的变化:Andrzej K 等[1-3]对比了放热型、吸热型、复合型三类发泡剂对聚丙烯基木塑复合发泡材料的发泡结果,发现放热型对应的发泡效果最好,而吸热性最差,这与纯聚丙烯发泡刚好相反;Zhang Shuwen等[4]发现木粉携带的水分将会恶化复合材料的泡孔结构,这是因为水很难溶于非极性的热塑性熔体中,而是趋向于聚集在一起,发泡时会蒸发成气体,进而导致大泡孔的生成,但如果对木粉进行表面处理或热干燥,遗留在母料中的少量水分聚集现象不严重,其不仅可充当二级发泡剂,而且有利于发泡.王大伟[5]发现随着木粉量的增加,材料的吸收率、拉伸模量均呈增加趋势,而弯曲强度则是呈下降趋势.为进一步丰富该方面的研究,本实验对制备得到的高发泡倍率聚丙烯基木塑复合发泡材料的密度、泡孔形态、吸水性能进行了全面研究,期望找出发泡剂添加量、木粉添加量对这些性能的影响规律.

1 实验部分

1.1 实验原料

聚丙烯(PP),T30s,中国石油大庆石化公司;铝酸酯偶联剂,江苏天扬化工厂;助交联剂三烯丙基异三聚氰酸酯,TAIC,宿州市谷氏化工有限公司;偶氮二甲酰胺(AC)、氧化锌(Zn O)、滑石粉、过氧化二异丙苯(DCP)、木粉、二甲苯,市售.

1.2 实验过程

将木粉在烘箱内以110℃干燥6 h以上,以保证木粉的含水率低于1%;结束后取出趁热与铝酸脂偶联剂在高速混合机(RT-02,永康市屹立工具有限公司)内混合2 min;处理后的木粉与PP树脂及AC、DCP等其他助剂在双辊开炼机(SXK-160BX620,福建永春轻工机械厂)上混炼,温度控制在160~165℃;混炼结束后,在热压机10 MPa、180℃下发泡30 min,释压、冷却得到发泡材料.

1.3 性能测试

1.3.1 密度的测定 发泡材料的密度采用排水法测定.将实验过程测定的试样质量mo、排出水的质量m排通过式(1)计算即可得到材料的密度.未发泡的片材密度采用几何法来测定,即将试样制得规整长方体小块,测定质量m、长a、宽b、厚c,后用式(2)计算得出.发泡了的材料的含气率则可通过式(3)计算得到:

1.3.2 泡孔形态的表征 对于发泡材料泡孔形态的表征是先将发泡试样在液氮中冷冻脆断,断面表面进行喷金,然后采用扫描电子显微镜(JEOL,JSM6390LV)在几个不同的放大倍数下观察泡体的结构.加速电压为15 k V.

1.3.3 吸水性能的表征 吸水率的测定参照GB 1034-1998标准进行.试样被裁切为20 mm×20 mm×4 mm的长方体,先于烘箱中50℃干燥24 h,后在干燥器冷却至室温,称量m0(精确至1 mg).后按照图1所示放置在水中48 h,水温控制在(23±2)℃内,结束后取出擦干表面附着水,在3 min之内称量m.最后按计算吸水率,每组样重复3次,取其平均值为结果.

图1 吸水率测定实验装置

2 结果与讨论

2.1 发泡剂含量对发泡材料表观密度的影响

AC发泡剂含量与聚丙烯基木塑复合发泡材料表观密度的关系如图2所示.

图2 发泡剂量对聚丙烯基木塑复合发泡材料表观密度的影响(木粉添加量为20份)

从图中可以看出:在发泡剂量较小时,随着发泡剂量的增加,发泡材料的密度几乎呈直线下降,在15份时密度降至最低值0.079 6 g/c m3,随着发泡剂的进一步增加,材料的密度忽然上升至0.145 0 g/c m3.这是因为:随着发泡剂量的增加,分解生成的气体量也随之增加,因此材料的密度呈直线下降;但当发泡剂的量超过一定量后,发泡剂分解生成的气体超过了基体熔体对气体的临界包覆量,气体将冲破泡孔壁,造成泡孔内气体的大量逃逸;另外,AC是放热型发泡剂,其分解过程将放出大量的热量,发泡剂量越多,分解释放的热量将更多,导致基体树脂PP熔体强度的严重下降,使得熔体对气体的临界包覆能力反而不如AC含量少时的强,因此发泡材料的表观密度反而更大[6].

2.2 木粉添加量对发泡材料微观形态结构的影响

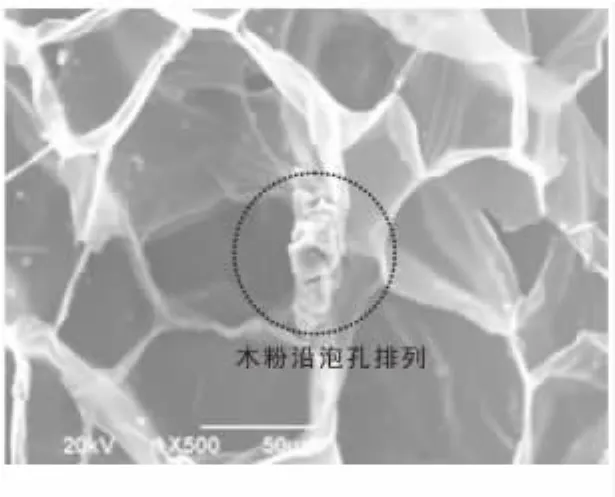

如图3所示,当木粉添加量由10份增至20份时,材料的泡孔尺寸逐渐变大,泡孔尺寸分布也更加均一,泡孔形态更好.当添加量达到30份时,材料就开始有并泡的出现,当添加量进一步增加时,材料的并泡现象更加严重.出现该变化规律,可能是因为木粉添加量较少,发泡材料在开模时,泡孔迅速膨胀,木粉沿泡孔壁排列(图4),而木粉的高结晶赋予其较强气体阻隔能力,这使得材料对气体的包覆能力得到提高,所以随着木粉添加量的增加,泡孔的形态结构反而更好.但木粉量增加到一定值后,木粉与基体树脂的相容性问题逐渐凸显出来,其结果就是直接导致泡孔壁破裂,从而导致泡孔合并形成并泡.另外,大量的木粉在热加工过程极易发生团聚也是造成材料出现并泡的重要原因.

图3 不同木粉添加量(相对于100份的)聚丙烯基木塑复合发泡材料的SEM图

图4 木粉量为20份时聚丙烯基木塑复合发泡材料的SEM

2.3 木粉添加量对发泡材料表观密度的影响

图5 木粉添加量对发泡材料的密度、相对密度及未发泡片材密度的影响

图5是不同木粉添加量的聚丙烯基木塑复合发泡材料发泡前密度及发泡后的密度、含气率的变化图.由图可知:随着木粉量的增加,发泡材料的密度呈现先降后升的趋势,在添加量为20份时密度降至最低(0.079 55 g/c m3),木粉对发泡材料密度的影响可细分为两部分.一部分是因为木粉与聚丙烯的密度不同,当两者比例变化后材料的密度也将随之变化,对于该部分可由图中未发泡片材密度-木粉添加量曲线反映出来,可以看出随着木粉量的增加,片材密度随之上升,在填充量为50份时未发泡片材的密度高达1.082 g/c m3,本实验使用的聚丙烯的密度在0.9~0.91 g/c m3间,由此可推断出木粉的密度应该高于1.082 g/c m3,普通木材密度一般在0.4~0.7 g/c m3之间.造成该现象的原因是当木粉的粒径降至一定程度后,木材内部的中空结构遭到破坏,这使得木粉的密度反而上升[1].另一部分是因为木粉加入后会影响发泡材料的泡孔形态,从而间接影响材料的密度,这部分影响可通过计算材料含气率来表示的.从图5发泡材料的含气率-木粉添加量曲线可以看出,随着木粉量的变化,曲线呈现先降后升的变化趋势,在添加量为20份时密度降至最低值(92.43%).该变化规律与材料泡孔形态的变化规律(图3)相对应.

2.4 木粉添加量对发泡材料吸水率的影响

图6 木粉填充量及偶联剂处理对发泡材料吸水率的影响

从图6中可以看出,图中所有曲线在150 h后均趋向某一恒定值——即材料的饱和吸水率,这说明所有试样对水的吸收在150 h内基本能完成.通过对比不同木粉添加量的饱和吸水率可知随着木粉添加量增加,材料的吸收能力越强.当木粉添加量为50份时,材料吸水率高达120.14%.这是因为材料中的木粉作为天然高分子材料,其表面存在有大量亲水性-OH基团,这些基团很容易与水分子形成氢键,从而赋予材料很强的吸收能力.当木粉量越多,相应的极性基团也将越多,因此材料的吸收能力也就越强.

3 结论

通过模压法可以制备泡孔均一的聚丙烯木塑发泡材料.随着发泡剂量的增加,材料的密度先升后降,7.5份时降至最低值0.079 6 g/c m3.随着木粉添加量的增加,材料的泡孔形态先是逐渐变好后逐渐变差,20份时最好.相应材料的密度也是先降后升,20份时降至最低值0.079 56 g/c m3;然而材料的吸水率则是随之持续增加,50份时高达120.14%.

[1]Andrzej K,Bledzki,Omar Faruk.Injection moulded micr ocellular wood fibre– polypropylene co mposites[J].Co mposites:Part A ,2006,37:1 358-1 367.

[2]Andrzej K,Bledzki,Omar Far uk.Microcellular injection molded wood fiber– PP composites:part I effect of chemical foaming agent content on cell morphology and physico-mechanical properties[J].Jour nal of cellular plastics,2006,42(63):63-76.

[3]Andrzej K,Bledzki,Omar Far uk.Microcellular injection molded wood fiber–PP co mposites:part II effect of wood fiber length and content on cell morphology and physico-mechanical properties[J].Jour nal of cellular plastics,2006,42:77-88.

[4]Zhang Shu wen,Rodrigue D,Ber nard Riedl.Preparation and morphology of polypropylene/wood flour composite foams via extrusion[J].Poly mer Composites,2005,26:731-738.

[5]王大伟.聚丙烯/木粉发泡复合材料的制备与性能研究[D].广州:广东工业大学图书馆,2007.

[6]刘 涛,张 薇,张师军.高发泡倍率聚丙烯泡沫材料的研制[J].合成树脂及塑料,2005,22(6):24-27.