贯流式水轮机转轮体的刚强度研究

2012-10-11陈光辉李红亮

陈光辉,李红亮

(1.哈尔滨大电机研究所,黑龙江 哈尔滨150040;2.中原油田石油化工总厂,河南 濮阳457165)

0 引言

由于灯泡贯流式机组为卧式结构,水流沿流道几乎呈直线状冲击转轮叶片,因此,在实际使用时,对连接叶片的转轮体的刚强度考核要求很严格。本文分别采取单独计算和联合受力分析的方法对转轮体的刚强度性能进行考核,并应用解析计算对考核结果进行验证分析。

1 有限元计算分析

1.1 转轮体单独计算分析

对转轮体刚强度性能进行考核时,采取转轮体单独计算方法,转轮体大小枢轴孔受到叶片传递的弯曲力通过压力载荷进行模拟。根据转轮体的结构特点,选取1/4转轮体作为有限元分析模型,有限元分析模型如图1所示。

基本计算参数:最大水头为15.5 m;额定水头为14.4 m;叶片个数为4个;额定功率为21.76 MW;额定转速为142.8 r/min;飞逸转速为440 r/min。

图1 转轮体单独计算有限元分析模型

贯流水轮机转轮叶片采用转桨式结构,叶片可以随负荷的变化与导水机构导叶联动。

1.2 联合计算分析

在贯流式机组水轮机转轮体实际安装中,上部与主轴连接,下部接泄水锥,转轮体上装有全部叶片和操作机构,结构非常复杂。为了反映转轮体的应力和变形分布情况,采取转轮体、大枢轴、小枢轴、转轮叶片联合计算的方法进行分析。有限元计算模型如图2所示。

1.3 计算结果分析

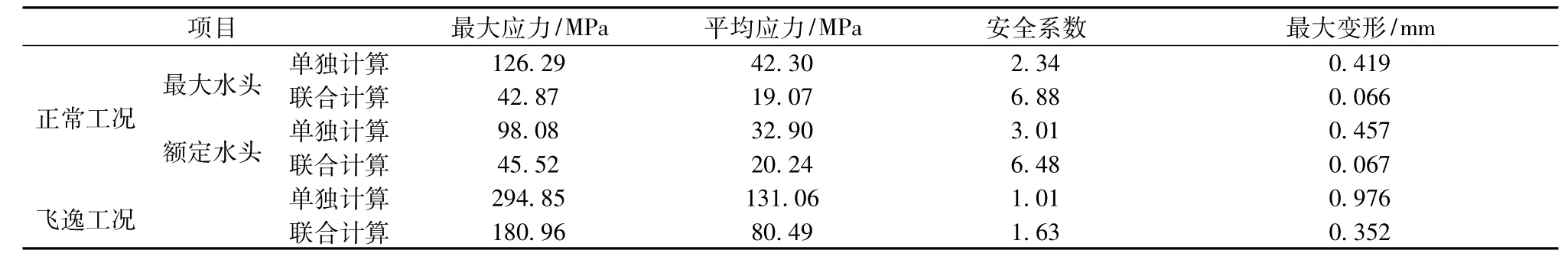

表1为转轮体单独计算和联合受力分析计算结果比较。从计算结果可以看出,单独计算和联合计算都存在局部的应力集中,这是边界条件的施加方法和局部网格划分不连续导致的,联合计算结果明显小于单独计算结果,特别对于飞逸工况,单独计算往往会在转轮体大枢轴孔的靠近下游侧存在明显的局部高应力;当采用联合计算分析时,得出转轮体的应力分布变化比较平缓,无明显的局部应力集中。

2 解析计算转轮体的弯曲应力[1]

在计算转轮体应力时,需要考核正常工况和飞逸工况。

2.1 正常工况

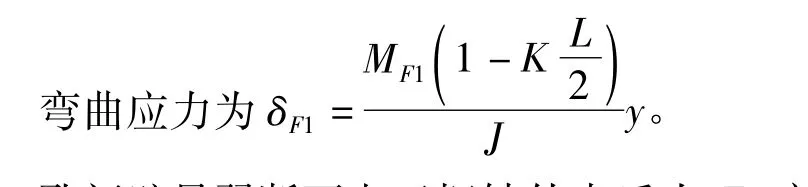

孔间壁最弱断面由于枢轴内支反力F1产生的弯矩为[2]

孔间壁最弱断面由于枢轴外支反力F2产生的弯矩为[3]

叶片系统运转时的离心力为

孔间壁最弱断面由于叶片系统离心力产生的弯矩为

转轮体的平均弯曲应力为 δmax=δF1+δF2+δC=24.32 MPa。

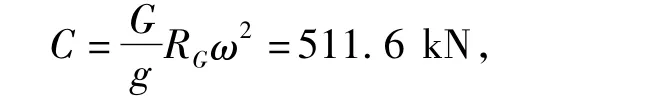

2.2 飞逸工况

叶片系统运转时的离心力为

表1 转轮体单独计算和联合受力分析计算结果比较

在飞逸工况下,转轮叶片受到水压力对转轮体应力影响很小,可以忽略不计,转轮体只受到叶片的离心力作用,所以叶片离心力作用带来的弯曲应力为

从解析计算的结果可以看出,解析法计算出的转轮体的平均弯曲应力和联合受力分析的平均应力比较接近。

3 结论

有限元计算分析和转轮体弯曲应力的解析计算结果表明,在贯流式水轮机转轮体进行刚强度性能分析时,飞逸工况是最危险的工况。联合受力分析计算结果明显小于单独计算结果,应力分布比较均匀,在飞逸工况出现高应力点比较相近,无明显的应力集中现象,说明联合计算分析通过各部件之间的接触模拟,能真实反映转轮体在实际运行中的应力变化情况。

[1]哈尔滨大电机研究所.水轮机设计手册[M].北京:机械工业出版社,1976.

[2]格.斯.皮萨连柯.材料力学手册[M].石家庄:河北人民出版社,1985.

[3]陶红,姜剑锋.大中型灯泡贯流式水轮机结构简介[J].电站系统工程,2003(9).