残余应力对排液蒸发器强度影响的有限元分析

2012-10-10苏文献眭宏梁

苏文献, 范 斌, 许 斌, 眭宏梁

(上海理工大学 能源与动力工程学院,上海 200093)

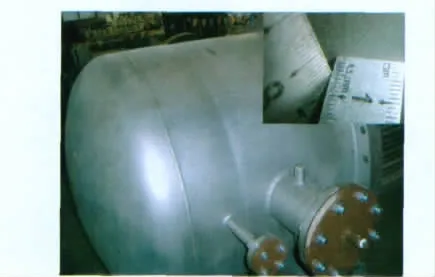

某压力容器制造厂生产排液蒸发器,在制造过程中,管箱隔板与筒体焊接处产生了焊接变形,其凹陷处最大为5mm.由于时间紧迫和质量控制问题等原因,无法对其进行退火等消除残余应力的处理.为了校核变形后的管箱能否满足设计条件下的强度要求,本文采用了固有应变有限元法,计算出变形区域的等效残余应变,转化为等效残余应力,作为初始条件施加在有限元模型中[1],利用大型有限元软件包ANSYS进行强度校核.

1 载荷与结构分析

1.1 载荷分析

排液蒸发器为管壳式结构,其管箱带有横向与纵向隔板,直径为1 000mm,如图1所示.管程主要工艺参数:介质为液氧和液氮、进口温度为-185℃、出口温度为-100℃.壳程主要工艺参数:壳程介质为冷却水、进口温度为-19℃、出口温度65℃.在焊接过程中结构经历了局部高温循环,在焊缝处产生了热膨胀.由于邻近区域材料的温度较低,热膨胀在这些区域受到了明显的抑制,所以在焊缝及邻近区域内就产生了压缩塑性应变,焊后冷却至室温下,这一应变也无法自动消除,结构内产生的应力为残余应力[2].固有应力是指在不受外力作用下物体内部所存在的应力.因此,焊接残余应力就是一种典型的固有应力,是热应变、塑性应变以及相应变综合影响的结果.在焊接过程中,固有应变为热应变、塑性应变以及相应变3者之和.固有应变有限元法是一种既能解决大型复杂结构,又比较经济的预测焊接变形的方法,目前在国内外都取得了不少进展,具有较广阔的应用前景[3].

图1 管箱变形外观图Fig.1 External view of the channel deformation

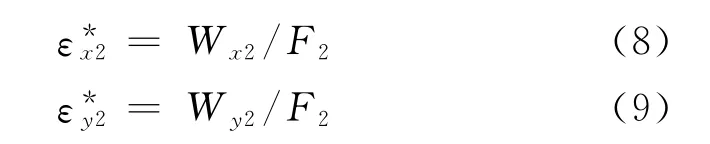

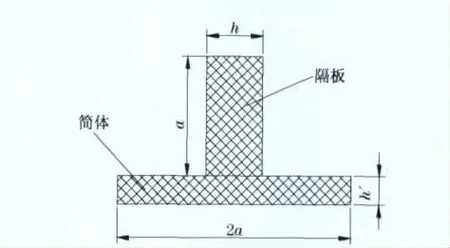

隔板与筒体焊接截面如图2所示.根据制造厂提供的焊接数据(见表1),计算过程中,电流I为100A,电压U为14V,焊接速度v为0.33cm/s,电弧热效率η为0.8,将上述数据带入式

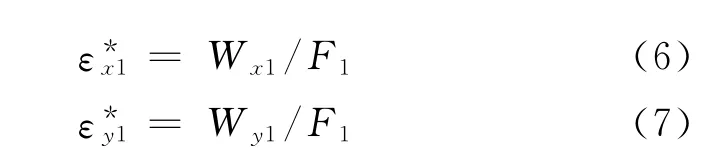

求得焊接线能量Q为3 360J/cm,将Q根据隔板和筒体导热情况分为Q1和Q2,分别加于隔板和筒体上,固有应变分布的区域也分为隔板和筒体两部分进行计算.隔板纵向单位固有应变体积和横向单位固有应变体积分的计算式[4]为

筒体纵向单位固有应变体积和横向单位固有应变体积计算式为

式中,K为纵向焊接系数,K=8.6×10-7cm3/J;ζ为横向焊接系数,ζ=0.9×10-6cm3/J[5].根据对该蒸发器现场数据测量,焊接变形区域中,筒体水平方向变形宽度约为50mm,故筒体固有应变区F2=2a×h′=50 mm×6 mm,对于隔板取固有应变区F1=a×h=25 mm×12 mm,对于.隔板平均固有应变和分别为

筒体平均固有应变和分别定义为

图2 隔板和筒体固有应变区域Fig.2 Inherent strain area of the clapboard and shell

表1 焊接工艺参数Tab.1 Welding parameters

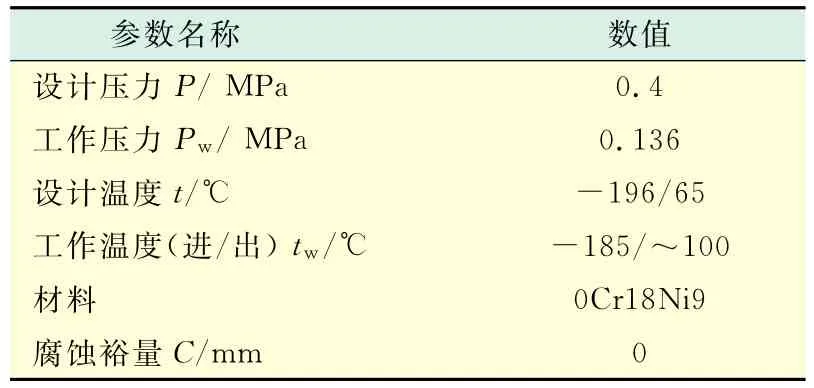

根据相关图纸和技术数据,基本设计数据见表2.

表2 设计参数Tab.2 Design parameters

本文所考虑的载荷为管程压力、焊接残余应力和3个接管的等效端面力.考虑工况分别为只有焊接残余应力作用无管程设计压力作用、焊接残余应力和管程设计压力同时作用.

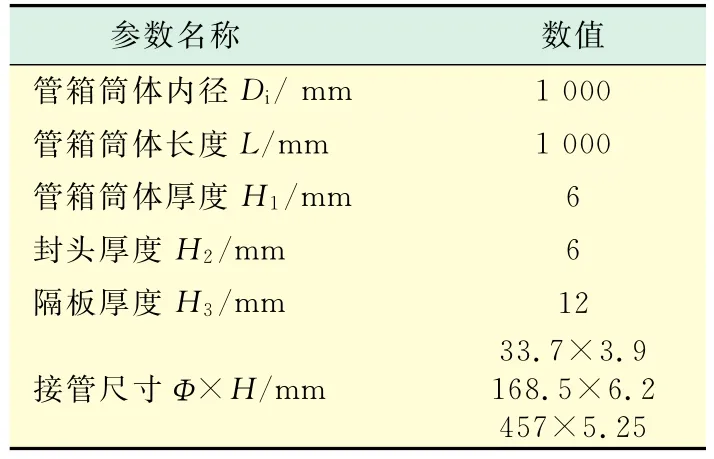

1.2 模型的结构尺寸与主要设计参数

计算模型包括封头、管箱筒体、接管以及管箱隔板.几何模型及相关尺寸见表3及图3.封头、筒体和隔板所用材料为0Cr18Ni9,在设计温度下的弹性模量为1.93×105MPa,泊松比为0.3,许用应力Sm为117.5MPa.

表3 几何模型参数Tab.3 Geometric parameters of model

图3 几何模型Fig.3 Geometry of model

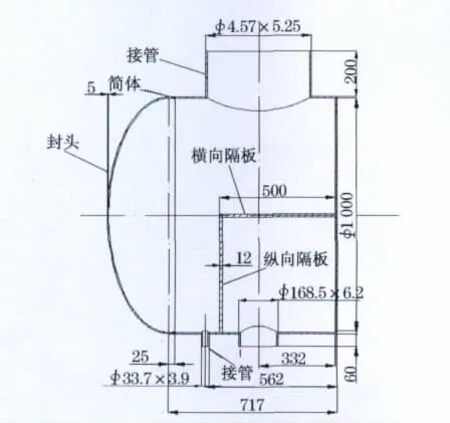

1.3 有限元计算模型

由于六面体网格具有计算精度高、占用节点少等优点,所以采用六面体网格划分,沿壁厚方向划分2层.单元类型为Solid 95,共划分了26 938个六面体单元,149 018个节点.有限元网格如图4所示.沿筒体端面轴向及环向方向进行约束.

图4 模型的有限元网格图Fig.4 Finite element mesh of model

2 有限元计算结果及分析

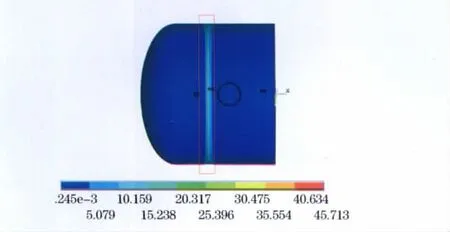

2.1 工况1——仅受焊接残余应力作用

在此工况下的应力强度分布见图5.由图5可知,隔板与筒体间焊缝(图中矩形框内部分)的应力强度在20~45.713MPa之间,远小于设计温度下该材料的许用应力117.5MPa.

图5 仅受残余应力作用下应力分布Fig.5 Stress intensity results(only residual stress)

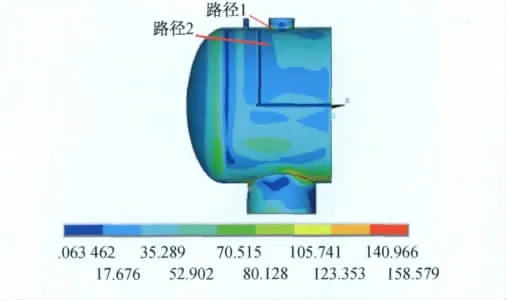

2.2 工况2——仅受管程设计压力作用

封头、管箱筒体和3个接管的内表面以及隔板受管程压力0.4MPa作用.有限元分析得到模型的应力分布(见下页图6).最大应力强度点在接管Φ457×5.2与筒体连接处.选取两条应力评定路径,一条是接管Φ457×5.2与筒体连接处沿接管壁厚方向;另一条选取筒体径向隔板与筒体连接处沿隔板壁厚方向.应力评定结果见表4.

图6 仅受管程设计压力作用下应力分布图Fig.6 Stress intensity results(only tube design pressure)

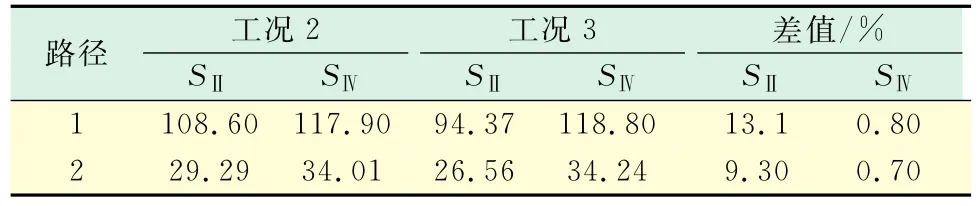

表4 应力强度评定(工况2及工况3)Tab.4 Assessment of intensity(case 2and case 3)

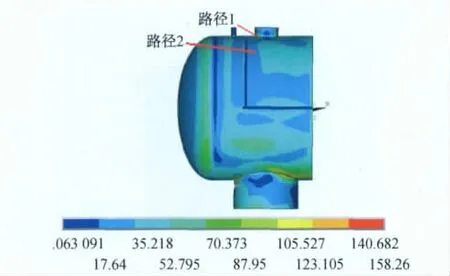

2.3 工况3——焊接残余应力和管程设计压力同时作用

这一工况下的应力强度分布见图7.最大应力强度点仍在接管Φ457×5.2与筒体连接处.应力评定路径的数量和位置与工况2相同.应力评定结果见表4.

图7 残余应力和管程设计压力同时作用下应力分布图Fig.7 Stress intensity results(both residual stress and tube design pressure)

2.4 应力评定

将计算得到的应力结果按照JB 4732—1995《钢制压力容器—分析设计标准》规定进行评定,结果为:一次局部薄膜应力的值不得超过许用应力的1.5倍,为176.3MPa,一次局部薄膜应力加二次应力的值不得超过许用应力的3倍,为352.5MPa.

由表4可以看出,在3种载荷作用的工况下,设备的结构强度均能满足要求,且在残余应力和管程设计压力共同作用下的应力强度与仅在管程设计压力作用下的应力强度差别不大.

3 结束语

采用固有应变分析法,先计算出隔板和筒体的固有应变体积,然后获得筒体的焊接残余应力.针对仅考虑焊接残余应力、设计应力以及焊接残余应力与工作应力叠加3种工况,计算出变形区域的等效应变,转化为等效残余应力,并利用有限元软件对容器的强度进行分析.本例中工况2和工况3的最大应力都发生在接管与筒体连接处,且相差不大,焊接变形区域的应力水平较低,利用固有应变法算出的等效焊接残余应力对设备强度的影响可忽略不计.

需要指出的是,由于金属材料在残余应力和某些腐蚀介质的共同作用下会导致应力腐蚀裂纹的萌生,可能影响到容器的正常使用,尽管这个问题不在本文的研究范围,但在实际运行中应引起注意,通过定期检验来确保设备的安全运行.

[1]魏良武.固有应变法预测焊接变形的研究及其工程应用[D].上海:上海交通大学,2004.

[2]Chen J M,Lu H.Prediction of welding deformation of underframe [J].Journal of Shanghai Jiaotong University,2004,9(1):10-14.

[3]汪建华.焊接数值模拟技术及其应用[M].上海:上海交通大学出版社,2003.

[4]黄辉,赵耀,袁华.平板焊接变形预测固有应变方法的研究[C]∥第五届中国CAE工程分析技术年会论文集,兰州:中国机械工程学会机械工业自动化分会,2009.

[5]Ueda Y.Yuan M G.Prediction of residual stresses in butt welded plates using inherent strains[J].Journal Engineering Materials and Technology,1993,115(10):417-423.

[6]Murakawa H,Deng D,Ma N S,et al.Applications of inherent strain and interface element to simulation of welding deformation in thin plate structures[J].Computational Materials Science,2012,51(1):43-52.

[7]Deng D,Murakawa H,Liang W.Prediction of welding distortion in a curved plate structure by means of elastic finite element method[J].Journal of Materials Processing Technology,2008,203(1/2/3):252-266.

[8]Wang R,Zhang J X,Serizawab H,et al.Study of welding inherent deformations in thin plates based on finite element analysis using interactive substructure method[J],2009,30(9):3474-3481.