不同烘烤工艺条件下烟叶淀粉含量变化规律的研究

2012-10-10刘本坤邹登相廖海伶李紫微李迪秦朱列书

张 丽,刘本坤,邹登相,汤 玲 ,廖海伶 ,李紫微 ,蒋 杰 ,李迪秦,朱列书

(1.湖南农业大学东方科技学院,湖南 长沙 410128;2.湖南农业大学农学院,湖南 长沙 410128)

淀粉是烟叶中最重要的有机物,决定着烟叶内在品质和外观等级质量的优劣[1-2],烤后烟叶残留的淀粉含量是对烟叶色、香、味不利的化合物,严重影响烟叶的外观和内在质量[3]。国外优质烤烟烟叶淀粉含量约为1%~2%,而我国烟叶中淀粉含量约为4%~6%[4]。烟叶中的淀粉含量过高,烟叶燃烧不完全,产生焦糊气味,影响烟叶的吸味品质,淀粉含量测定已成为烟草品质评价的重要指标之一[4-5],烟叶中淀粉含量高已成为制约我国烟叶质量提高的一个重要因素。因此,如何在烟叶调制过程中,有效的降低烟叶中的淀粉含量,是目前烟草界研究的重点。本研究中,采用kcky-B型烟叶智能控制烘烤箱,通过调整烤烟三段式烘烤过程中的温湿度,探讨不同部位烟叶淀粉含量在烘烤过程中的变化规律,其目的就是为制定科学的烘烤工艺和降低烟叶中淀粉含量提供理论依据。

1 材料和方法

1.1 试验材料

试验在湖南长沙中国烟草中南农业试验站进行。供试烟叶品种为K326。播种时间为2010年12月24日,移栽时间为2011年3月16日。种植密度16 500株/hm2,试验地面积1 800 m2,其种植技术按照该品种在长沙地区的种植技术措施进行。下部烟叶采烤时间为6月10日,烘烤调制时间为132 h;中部烟叶采烤时间为6月25日,烘烤调制时间为152 h;上部烟叶采烤时间为7月10日,烘烤调制时间为172 h。所需试验材料采用定位叶片方式,成熟采摘,编杆烘烤。试验烟叶烘烤采用福建南平生产的kcky-B型烟叶智能控制烘烤箱。

1.2 试验设计

在烤烟三段式烘烤工艺的基础上,调整烘烤工艺参数和烟叶烘烤诊断指标,按烟叶不同生长部位,分为下部叶(倒 14、15位叶)、中部叶(倒 9、10位叶)、上部叶(倒5、6位叶)。每个烟叶部位设4个处理,2次重复。具体试验设计如下。

处理Ⅰ:低温低湿变黄烘烤工艺。点火后以1℃/h的速度将干球温度升到36℃,湿球温度33℃,稳温稳湿,使烟叶叶片变黄9成,主脉1/2变软,叶片凋萎发软;然后以1℃/2h的速度升温到40℃,湿球温度36℃,稳温稳湿,使烟叶变黄达黄片青筋(叶片全黄,主脉微青),主脉变软,叶片充分凋萎塌架;再以1℃/2h的速度升温至45℃,湿球温度38℃,稳温稳湿,使烟叶变黄达黄片黄筋,叶片干燥达到软卷筒。接着以1℃/2h的速度升温至50℃,湿球温度39℃,稳温稳湿,使烟叶干燥达到小卷筒状态(叶片干燥2/3);再以1℃/2h的速度升温至54℃,湿球温度40℃,稳温稳湿,使叶片干燥,烟叶达到大卷筒,并延长时间12 h以上。最后以1℃/h的速度升温到68℃,湿球温度42℃,稳温稳湿,使全炕烟叶干筋。

处理Ⅱ:中温高湿变黄烘烤工艺。点火后以1℃/h的速度将干球温度升到38℃,湿球温度37℃,稳温稳湿,使烟叶变黄7成;然后以1℃/2h的速度升温到40℃,湿球温度38℃,稳温稳湿,使烟叶变黄达黄片青筋(叶片全黄,主脉微青),主脉变软,叶片充分凋萎塌架;再以1℃/2h的速度升温至45℃,湿球温度39℃,稳温稳湿,使烟叶变黄达黄片黄筋,叶片干燥达到软卷筒。接着以1℃/2h的速度升温至50℃,湿球温度39℃,稳温稳湿,使烟叶干燥达到小卷筒状态(叶片干燥2/3);再以1℃/2h的速度升温至54℃,湿球温度40℃,稳温稳湿,使叶片干燥,烟叶达到大卷筒,并延长时间12 h以上。最后以1℃/h的速度升温到68℃,湿球温度42℃,稳温稳湿,使全炕烟叶干筋。

处理Ⅲ:高温高湿变黄烘烤工艺[6]。点火后以3℃/h的速度将干球温度升到40℃,湿球温度39℃,稳温稳湿,使烟叶变黄7~8成;然后以1℃/3h的速度降低湿度到37℃,稳温稳湿,使烟叶变黄达黄片青筋(叶片全黄,主脉微青),主脉变软,叶片充分凋萎塌架;再以1℃/3h的速度升温至45℃,湿球温度39℃,稳温稳湿,使烟叶变黄达黄片黄筋,叶片干燥达到软卷筒。再以1℃/3h的速度升温至50℃,湿球温度39℃,稳温稳湿,使烟叶干燥达到小卷筒状态(叶片干燥2/3)。再以1℃/3h的速度升温至54℃,湿球温度40℃,稳温稳湿,使叶片干燥,烟叶达到大卷筒,并延长时间12 h以上。最后以3℃/h的速度升温到68℃,湿球温度42℃,稳温稳湿,使全炕烟叶干筋。

处理Ⅳ(CK):中温中湿变黄烘烤工艺。点火后以1℃/h的速度将干球温度升到38℃,湿球温度36℃,稳温稳湿,使烟叶变黄8成,主脉1/2变软,叶片凋萎发软;然后以1℃/2h的速度升温到40℃,湿球温度38℃,稳温稳湿,使烟叶变黄达黄片青筋(叶片全黄,主脉微青),主脉变软,叶片充分凋萎塌架;再以1℃/2h的速度升温至45℃,湿球温度39℃,稳温稳湿,使烟叶变黄达黄片黄筋,叶片干燥达到软卷筒。接着以1℃/2h的速度升温至50℃,湿球温度39℃,稳温稳湿,使烟叶干燥达到小卷筒状态(叶片干燥2/3);再以1℃/2h的速度升温至54℃,湿球温度40℃,稳温稳湿,使叶片干燥,烟叶达到大卷筒,并延长时间12h以上。最后以1℃/h的速度升温到68℃,湿球温度42℃,稳温稳湿,使全炕烟叶干筋。

1.3 烟叶取样方法

分别在点火前和烟叶烘烤过程中每6 h取样一次,直至烘烤结束。每次取样5片烟叶,采用全叶法。用纸袋装好用烘箱烘干(先用105℃杀青15 min,再用67℃烘干备用)。

将烟叶的主脉去除,用高速粉碎机将烟叶粉碎,过80目筛后用样品袋装好,避潮湿,避光保存。

1.4 分析方法

淀粉测定采用碘显色法,准确称取过80目筛烟粉1.000 g,放入50 mL烧杯中,加入20 mL蒸馏水,搅拌下加热至沸腾,保持5 min,过滤。残渣用热蒸馏水洗涤(5 mL×3,用碘-碘化钾溶液检测淀粉是否洗净),弃去残渣,合并滤液。滤液再加热至沸腾,保持10 min,冷却至室温,转入50 mL容量瓶中,用蒸馏水定容、摇匀。

取10 mL烟样淀粉样品液,加入0.5 mL碘-碘化钾溶液,以空白(10 mL蒸馏水+0.5 mL碘-碘化钾溶液,下同)为参比,于600 nm处测定样品液的吸光度,根据标准曲线计算烟样的淀粉含量。

1.5 数据处理与统计分析

采用Excel2003及DPS7.50进行数据处理与分析。

2 结果与分析

2.1 不同烘烤工艺对烤烟下部叶片淀粉含量的影响

从图1可知,不同烘烤工艺对下部叶片淀粉含量的影响基本一致。4个处理烤烟淀粉含量随烘烤时间大致呈“L”型趋势下降。低温低湿烘烤工艺(处理Ⅰ)在烘烤前6 h内淀粉含量近乎不变;烘烤6 h后淀粉含量开始下降,到42 h时淀粉含量从烘烤前的28%降至7%,淀粉下降率为75%;其后淀粉含量下降平缓至烘烤结束淀粉含量缓慢降解到5%。中温高湿烘烤工艺(处理Ⅱ)在烘烤前24 h内下降迅速,其淀粉含量从烘烤前的28%降至10%,淀粉下降率为64.29%;之后淀粉下降有一个平缓的趋势,在烘烤24~48 h时间段内淀粉含量下降平缓,淀粉含量从10%下降到6%,下降率为45.45%;至烘烤结束淀粉含量缓慢降解到5%。高温高湿烘烤工艺(处理Ⅲ)在烘烤前12 h内下降迅速,其淀粉含量从烘烤前的28%降至16%,淀粉下降率为42.86%;在烘烤12~66 h时间段内淀粉含量下降平缓,淀粉含量从16%下降到5.67%,下降率为64.56%;至烘烤结束淀粉含量缓慢降解到5%。中温中湿烘烤工艺(处理Ⅳ)中在烘烤前24 h内淀粉含量下降迅速,其淀粉含量从烘烤前的28%降至11%,淀粉下降率为60.71%;在烘烤24~48 h时间段内淀粉含量下降平缓,淀粉含量从24 h的11%下降到6%,下降率为45.45%;至烘烤结束淀粉含量缓慢降解到4%。

由此可以看出,4个处理在烘烤的前24 h内淀粉含量下降速率基本一致;从24~66 h不同处理淀粉含量下降速率有差异,其中高温高湿烘烤工艺下降速率最大,其余三种工艺基本一致,只是数值大小略有差异;自烘烤66 h后,所有处理均呈现缓慢下降趋势,最后除中温中湿烘烤工艺淀粉含量为4%以外,其余均为5%。这表明中温中湿烘烤工艺更有利于降低下部烟叶淀粉含量。

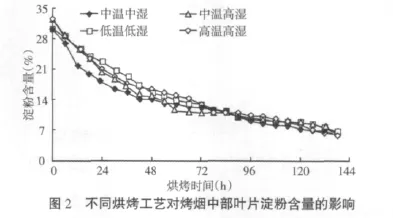

2.2 不同烘烤工艺对烤烟中部叶片淀粉含量的影响

从图2可知,成熟烟叶的中部叶片淀粉含量仍达30%左右,调制后淀粉含量随烘烤的进行而逐步减少到5%左右。烘烤前42 h内以中温中湿烘烤工艺的烤烟淀粉含量下降最快,低温低湿烘烤工艺的烤烟淀粉含量下降最缓。在整个烘烤过程中,不同处理下,中部烟叶淀粉含量随烘烤时间下降曲线比下部烟叶的平缓。其中采用中温高湿工艺的淀粉含量变化稍复杂,最后烟叶的淀粉含量比其余处理均高1%,达到6%;其他工艺中淀粉含量表现出一定的规律性变化,且最后烟叶淀粉含量均在5%。

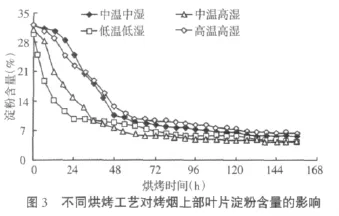

2.3 不同烘烤工艺对烤烟上部叶片淀粉含量的影响

从图3可知,烤烟上部叶片淀粉含量随烘烤的进行而逐步减少,在48 h之前各个烘烤工艺对上部叶淀粉含量下降的影响表现明显,48 h后4种工艺在淀粉含量减少上均表现出平稳的趋势,与下部叶片的变化趋势相近,可以形象的用字母“L”表示。但与下部叶片不同的是,烘烤前48 h内,4个处理对烤烟上部叶片淀粉含量的影响差异相对较大。其中,中温中湿烘烤工艺(处理Ⅳ)在烘烤前12 h内有一个相对平稳的趋势,12 h过后淀粉含量下降陡然加剧,短短48 h内其淀粉含量从烘烤前的32%降至10%,淀粉下降率为68.75%,烘烤54 h过后淀粉含量下降速度非常缓慢,至烘烤结束时淀粉含量缓慢降解到6%。而低温低湿烘烤工艺(处理Ⅰ)在烘烤前24 h内淀粉含量急剧降低,短短24 h淀粉含量从烘烤前的29%降至烘烤24 h后的10%,淀粉含量下降率为65.52%;在烘烤24~72 h内淀粉含量下降较缓,这一时间段内淀粉含量下降率为30%;72 h过后淀粉含量下降得比前一阶段更缓,至烘烤结束淀粉含量缓慢降解到5%。中温高湿烘烤工艺(处理Ⅱ)在烘烤前36 h内下降迅速,其淀粉含量从烘烤前的31%降至9%,淀粉下降率为70.97%;之后淀粉下降经过一个平缓的趋势,在烘烤36~60 h时间段内淀粉含量下降平缓,淀粉含量从9%下降到6%,下降率为33.33%;至烘烤结束淀粉含量缓慢降解到4%。高温高湿烘烤工艺(处理Ⅲ)在烘烤前12 h内下降缓慢,其淀粉含量从烘烤前的32%降至29%,淀粉下降率仅为9.38%;在烘烤12~60 h时间段内淀粉含量下降迅速,淀粉含量从12h的29%下降到9.5%,下降率为67.24%;其后淀粉含量下降平稳至烘烤结束淀粉含量缓慢降解到6%。4个处理最后烟叶淀粉含量除低温低湿烘烤工艺为5%外,其余处理均为6%。

3 小结与讨论

(1)不同的烘烤工艺对同部位烟叶淀粉含量的影响不同,相同的烘烤工艺对不同部位烟叶的淀粉含量的影响也不同。成熟采收的鲜烟叶内淀粉含量在调制前可达30%左右,调制后淀粉含量减少到5%~6%,但相同部位烟叶采用不同的烘烤工艺,烟叶淀粉含量有差异,这和前人的研究结果基本一致[7-8]。

(2)在调制过程中,烤烟烟叶淀粉含量随烘烤的进行而逐步下降,上部烟叶下降速度较下部烟叶慢。淀粉含量下降曲线图均可以形象地用字母“L”表示,但相同部位烟叶采用不同的工艺,淀粉的下降速率有差异,最后烟叶淀粉含量也不尽相同,就烟叶的淀粉转化而言,采用中温中湿变黄烘烤工艺和高温高湿变黄烘烤工艺较好,下部烟叶烤后烟叶的淀粉含量约4%~5%,中部烟叶、上部烟叶烤后淀粉含量也较低。

但对不同烟叶品种,以及相同部位的烟叶,在烘烤过程中淀粉的降解规律和速率都会有差异,最终采用哪种烘烤工艺,还需要我们根据不同的品种,进一步的进行研究探讨;同时,为了保证试验结果的可靠性,要尽可能的采摘相同部位成熟度基本一致的烟叶烘烤。

[1]宫长荣,王能如,汪耀富.烟叶烘烤原理[M].北京:科学出版社,1994.

[2]Weeks W W.Chemistry of tobacco constituents influence flavor and aroma[J].Recent Advance of Tobacco Science,1985,(11):175-200.

[3]张槐苓,葛翠英,穆怀静,等.烟草分析与检测[M].郑州:河南科学技术出版社,1994.

[4]齐雪峰.烟草中淀粉成分的研究及其对烟草的影响 [D].上海:上海交通大学,2008.

[5]刘国顺.烟草栽培学[M].北京:中国农业出版社,2005.

[6]成军平,刘本坤,颜合洪,等.K326烟叶在密集式烤房条件下121 烘烤工艺初探[J].作物研究,2011,25(5):466-472.

[7]邱崇浩.烤烟过程中烟叶生理生化变化及其影响因子研究进展[J].安徽农业科学,2011,39(1):21-22,40.

[8]周钰淇,雷 佳,李迪秦,等,121烘烤工艺下K326主要化学成份变化规律研究[J].作物研究,2012,26(4):382-385.