亚微米高精度机床

2012-09-29卫汉华张炳生

张 曙 卫汉华 张炳生

1 高精密加工

随着航空航天、汽车等工业的技术发展和环保要求的不断提高,对零件的加工精度和工艺要求也越来越高。以满足欧盟5尾气排放要求的柴油发动机为例,燃油喷射阀门需要在每一冲程内快速开闭5~8次,而阀门往复行程仅20 µm,对阀门的气密性和动态特性的要求很高,从而其加工精度也必须大大提高。航空航天更有许多形状复杂的高精度零件不断挑战机床的适应性。

为了满足上述要求,对这些零件的加工精度要求很高,超出一般精密加工机床可能达到的要求。尽管超精密加工机床可以达到所需的精度,但由于超精密加工对机床的床身、导轨、主轴的特殊结构,使该类机床不仅价格高昂,也有行程偏小、切削效率低、装夹时间长等缺点,难以满足尺寸较大工件的大批量生产需要。

高精密加工机床是对应上述加工要求的机床。高精密加工的精密度级别介乎精密加工与超精密加工之间,见表1。

表1 加工精密度级别

本文将通过两个典型案例来说明高精密机床的结构特点、制造工艺和误差的控制方法。

2 DIXI高精度机床

2.1 机床的结构特点

瑞士DIXI公司是以生产卧式精密坐标镗床著称的百年老厂。目前以JIG系列为产品平台,在此基础上配置自动换刀、托盘交换等外围自动化装置成为DHP系列加工中心,其中托盘尺寸800 mm×800 mm的DHP80Ⅱ的外观和结构如图1所示。

从图中可见,DIXI机床采用箱中箱且左右对称的结构。截面较大的立柱和封闭的箱中箱框架、X轴向大跨度线性导轨以及双电动机重心驱动,保证了机床高刚度、高精度和平稳的运动。结构的左右对称性,使热变形造成的刀具中心点与工作台相对偏移减小到最小程度。

2.2 机床的刚度

瑞士DIXI公司的机床床身材料为球墨铸铁,经过有限元分析优化后,床身的静态刚度达120 N/µm,比一般数控机床高3倍,动态刚度也比一般机床高2~3倍,如图2所示。

结构件结合面是机床刚度的薄弱环节,DIXI机床的床身和立柱框架的固定采用小间距密布的螺栓,保证紧固力均匀分布,减小局部应力,提高连接刚度。此外,DIXI机床的床身采用3点支撑,并将刀库、电气柜、托盘交换装置等周边系统与床身分离,此举除可简化机床安装外,还有提高机床稳定性、减小热变形的影响和降低床身颤动的作用。

2.3 机床的精度

由于机床刚性较高,DIXI机床的工作精度可与3坐标测量机媲美。各移动轴的双向定位精度可达0.90µm,重复定位精度0.90 µm(皆为未经补偿的实际测量值),且精度稳定性和保持性非常好,多年使用不变。更为重要的是,DIXI机床具有很高的空间对角线精度和运动轨迹精度,如图3所示。

从图中可见,在整个1 100 mm×1 100 mm×1 100 mm工作空间范围内,主轴从最低右前端移动到最高左后端,刀具中心点的未经补偿的空间对角线误差,对4轴机床为15 µm,对5轴机床为25 µm,只有一般精密机床的1/3。

在镗孔加工时,孔的圆柱度可达0.39 µm,机床在X-Y平面内的运动圆度为1.90 µm(整个工作空间范围内),没有明显的反向间隙。

2.4 装配工艺对精度的影响

机床部件总成的装配工艺对工作精度有很大的影响,特别是各部件的结合面和安装表面的平整与否对机床的空间精度有直接的影响。DIXI机床除导轨面必须经过刮研外,所有安装表面也都经过人工刮研,以保证安装表面的平面度和配合部件之间的相互几何关系,从而装配一台机床需要花费高达数百小时的刮研工作量,如图4所示。

安装表面的刮研除了保证机床的几何精度外,对载荷的均匀化有明显的作用。例如,直线导轨的4个滑块不处于一个平面内,将导致4个滑块在运动过程中受力不均,摩擦增大,磨损加剧。安装表面刮研与否对机床空间精度的影响如图5所示。

从图中可见,在主轴处于高度2时,刮研前各轴在1 000 mm行程范围内的定位精度可达12 µm,刮研后可控制在5 µm。在高度1时刮研前后变化不大。

2.5 机床的热管理

热变形在高精度机床中显得非常重要,占总误差的50%~70%。为了控制热变形,DIXI机床在7处热源设置了温度控制点进行热管理,如图6所示。

图中的控制点分别是:

①滚珠螺母;

②滚珠丝杠轴承;

③主轴轴承和电动机;

④B、C轴直接驱动电动机;

⑤电气柜;

⑥液压系统;

⑦冷却循环系统。

同时在各个热源都设计了独立的冷却循环回路并计算好各处热源的发热量。在机床工作期间,冷却液循环系统根据各个热源的发热量供应比室温低2ºC的冷却液。确保每各个循环回路都提供稍大于热源发热量的冷却量,以保持机床的热变形在允许范围之内。

2.6 主轴部件

主轴部件是机床的心脏。DIXI机床的主轴部件结构和传感器如图7所示。

DIXI机床的主轴部件采用同步电动机驱动,主轴前后轴承皆为角接触滚珠轴承以及压力可调的液压预紧装置。主轴前端配置有位移传感器,可测量由于热变形和机械惯性力引起的主轴轴向位移,然后借助数控系统加以补偿。主轴轴承和电动机定子均配置有冷却水套,温度传感器实时测量主轴的温度,并相应控制冷却水的流量,避免热量转移到主轴箱,防止热扩散,抑制了热变形。此外,当主轴振动超过一定数值时,振动传感器可通过驱动系统调整主轴转速或发出信号报警。

3 安田YMC430-II精密加工中心

3.1 机床的结构特点

日本安田(Yasda)公司的YMC430-II精密加工中心的外观和典型应用案例如图8所示。

该精密加工中心主要用于加工细微小的高精度零件,在结构设计上特别注意提高刚度和减小热变形的影响。横截面呈H形的、左右前后都对称的整体双立柱保证了机床的高刚度,加上结构对称的主轴部件,显著减小热变形所引起的刀具中心点相对工作台的偏移量,如图9所示。

由于立柱的鲁棒结构和内部冷却,重量较大,机床床身采用4点支撑,以保证机床的稳定性。

3.2 直线电动机驱动

YMC430-Ⅱ的X、Y、Z直线移动轴和B、C回转轴皆采用直接电驱动,简化了机械结构,彻底避免了反向运动的间隙,提高了机床的性能,采用直线电动机驱动的工作台结构如图10所示。

X、Y、Z轴皆采用高刚度和高精度的线性导轨,工作台和主轴的定位精度在全行程范围内的实际测量值分别为0.508 µm、0.356 µm和0.316 µm,直线电动机的缺点之一是发热,YMC430-II为此配置了直线电动机的高效冷却系统。

3.3 双摆回转工作台

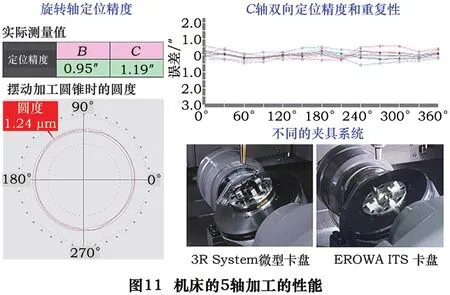

YMC430-Ⅱ配置R10双摆回转工作台(B、C轴)后,就成为小型5轴精密加工中心,C轴回转工作台可配置不同的夹具系统。5轴加工时的机床工作精度是反映机床精度水平的主要指标。YMC430-Ⅱ型机床5轴加工时的实测结果如图11所示。

B、C回转轴的在360°范围内的双向定位精度分别为0.95 "和1.19 "。在加工圆锥表面时圆度为1.24 µm,皆明显高于同类机床。

3.4 机床的热管理

完善的热管理系统是YMC430-Ⅱ机床的最大特点之一,如图12 所示。

从图中可见,机床在6个部位配置循环液冷却系统:

①立柱的内冷却;

②主轴头的内冷却;

③主轴滑座的内冷却;

④X轴直线电动机的冷却;

⑤Y轴直线电动机的冷却;

⑥Z轴直线电动机的冷却。

制冷装置输出温度较低的冷却液进入各冷却部位,将热量带出的、温度较高的冷却液回到热交换器再度进行制冷。

4 趋势和展望

亚微米高精度机床是高档数控机床的代表,也是高端制造装备不可或缺的产品,具有重大的战略意义,国家“十二五”规划给予极大的重视。但目前国内精密与国外差距较大,在短期内仍然只能依靠进口,我国应争起直追。

发展高精度机床不仅要重视机床的结构设计,开展深入细致的基础研究,保证机床的高刚度和高精度,还要特别注意工艺经验的积累和技术研究,机床的精度是干出来的,不是画出来。故DIXI和安田能够达到今天的水平是百年技术沉淀的体现。

热变形误差是高精度机床的主要误差之一。近年来,世界各国都投入大量人力物力从事机床热性能的研究,探索减小和补偿热误差的有效方法。

近期我国承接外委加工的形势表明,大量形状复杂、精度极高的零件在国内寻求供应商,难倒了绝大多数厂家。我国机床工业需抓住这一契机,大力发展高精度机床,以适应市场的需求。