磨削颤振特性研究进展**1

2012-09-28江卓达何永义

江卓达 何永义

(上海大学机电工程与自动化学院,上海 200072)

磨削加工能满足各类工件的加工要求,加工后的工件有很高的精度和很好的表面粗糙度,因此它常作为机械加工的最后一道工序,在机械加工中占有非常重要的地位。

磨削加工中的振动通常分为受迫振动和自激振动。受迫振动是受到系统外周期性的扰动产生的,如不平衡的砂轮或轴等;自激振动产生的原因复杂,加工过程中,由系统内部激发反馈产生的周期性自激振动通常称为颤振,在砂轮与工件之间强烈的自激振动称为磨削颤振[1]。颤振会导致工件尺寸误差、形位误差、表面粗糙度和波纹度等指标的恶化,会使机床零件和刀具过早出现疲劳破坏,从而使机床的可靠性和安全性下降,对机床和刀具寿命带来不利影响,严重时甚至会导致磨削加工无法进行。颤振抑制已成为提高磨削精度和生产率必须解决的问题,这就需要对磨削系统动态特性进行研究,通过提高其稳定性,达到消振减振的目的。同时,我国磨床质量总体精度低,产品更新换代慢,产品仿制多,创新少,市场竞争力不足,这些问题使得国内机床在高档磨床领域无法与国外机床相抗衡。为了提高我国机床制造业的国际竞争力,必须尽快掌握磨削颤振的机理,应用先进的设计技术,开发具有自主知识产权的结构合理、振动小和精度高的高档磨床新产品。

1 磨削颤振机理研究现状

磨削是一种特殊的切削加工,砂轮工作表面上分布为数甚多且几何形状不规则的磨粒,它们相对于工件的位置和方向都是随机的,每个磨粒相当于多刃铣刀的一个刀齿,因此磨削过程可以看作是众多刀齿铣刀的一种超高速铣削。磨削加工中磨削区速度和温度极高,材料本构性能变化非常复杂,砂轮上的磨粒的磨损和自锐性能多样,各种因素之间又相互耦合,磨削振动问题比切削振动问题要复杂得多,到现在为止还未能充分阐明磨削颤振的机理,很多有关磨削机理的研究尚未得到圆满结果,如尚未得出与实验结果十分吻合的计算磨切削力的理论公式,且世界各国学者对磨削颤振的研究结论众多且不一致。

1.1 磨削颤振激发机理研究进展

迄今为止,得到国内外学者普遍认可的颤振的产生机理是摩擦效应、滞后效应、振型耦合效应和再生效应四种诱发自激型机床颤振的机理。其中再生型颤振和振型耦合型颤振被认为是最直接、最主要的两种颤振形式,是国内外学者主要研究对象。

早在 20 世纪初,F.W.Taylor[2]认为由于切削过程中产生的切削力的波动频率与加工系统(工件、刀具或机床)中某一薄弱环节的固有频率相接近引起共振激发颤振。但是Taylor理论简单地将颤振归结为切屑断裂时力的作用,并不能完全揭露切削颤振的本质。1937 年,前苏联学者 Дроэдзв н.A.在论文《车削加工机械振动》中首先对Taylor理论提出了异议,质疑切削单元体理论,并首先提出了自激振动的概念。

1944年,前苏联学者 Каширин А.И.在《金属切削振动的研究》一书中提出了负摩擦理论,他用实验证明:刀具对工件的切削过程中,在一定速度范围内,切削力随切削速度的增加而减小(负摩擦效应)是产生切削颤振的主要机理之一。1946年,英国学者Arnold R.N.[3]认为:由切削力的主分力相对于切削速度的下降特征而产生的自激振动是产生颤振的一个主要原因,进一步提出“摩擦型颤振”。

1954年,日本学者土井静雄和加藤仁[4]首先提出:在实际切削过程中,由于切削力水平分力的瞬时变化相对于切削厚度的瞬时变化产生了时间上的滞后,这也是一种产生切削自激振动的原因。由上述滞后效应产生的自激振动简称为“滞后型颤振”。

“振型耦合型颤振”是由 J.Tlusty[5]首次提出,由于振动系统在两个方向上的刚度相近,导致两个固有振型相接近时而引起的颤振。后来也有学者进行研究,通常都是取两个自由度线性系统为研究对象,采用振动理论中的实模态分析法即可得到系统的特征方程与稳定性条件。于俊一等[6]利用耦合型颤振模型,研究了机床主轴刚度方位对切削稳定性的影响。Gasparetto等[7]建立了耦合模型对刀具的稳定及不稳定轨迹进行了研究并得到了切削稳定性条件。

20 世纪50 年代中期,美国学者 R.S.Hahn[8]发表论文“精磨加工再生型颤振理论”,提出了再生型颤振的概念,他认为磨削振动的产生是在有波纹的表面上进行磨削而由波纹再生引起的,将其命名为“再生型颤振”,是产生颤振的主要原因。

尽管关于颤振的深层次机理和精确的理论模型还有待于进一步研究和探讨,但以上述4种机理为主的颤振分析理论体系已建立起来,依据这些理论已能够理解和解释实际加工中的各种各样颤振现象,并为在生产实践中抑制颤振奠定了理论基础。

1.2 磨削动力学模型研究进展

磨削力源于工件与砂轮接触后引起的弹性变形、塑性变形、切屑形成以及磨粒和结合剂与工件表面之间的摩擦作用[9]。国内外有关磨削力的模型很多,其中比 较典型 的 有 Younis[10]、Werner[11]、Malkin[12]和Hecker[13]分别提出的模型。Younis等人利用 Lortz的假设推导出磨削力公式,并指出磨粒的切削能力会随着磨削过程的磨损和填塞而改变[10]。Werner等人从研究磨粒在砂轮上的几何分布和磨削过程的运动学入手,建立了磨削力的数学模型,得出了磨削力的计算公式[11]。Malkin等人在对磨削力和砂轮磨损平面面积关系的试验及其他类似发现的基础上,认为磨削力是由切削变形力和滑擦力两部分组成的[12]。Hecker等人建立了磨削力模型,他们假定切屑厚度成瑞利概率密度分布,而该概率密度函数的唯一参数考虑了磨削动力学条件、工件材料特性、砂轮微观结构及磨削加工过程中的一些动态效应的影响[13]。李力均[14]等人在Werner和Malkin等人研究成果的基础上,把磨削力分为切屑变形力和摩擦力,建立了磨削力模型。

磨削力经验公式和实际情况符合较好,建构方法简单,但是适用范围较窄,一旦边界条件改变,经验系数需要大量实验重新测定,故仅适用于大批量生产过程中。目前解析模型和经验公式研究没有针对动态磨削力进行研究,还有待于进一步完善。

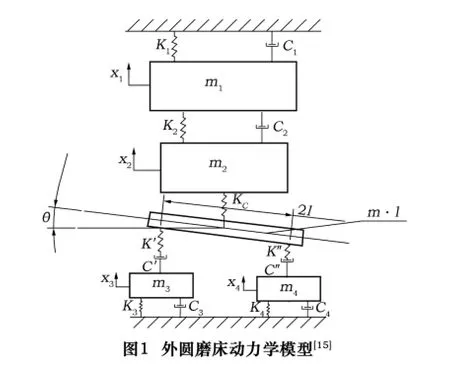

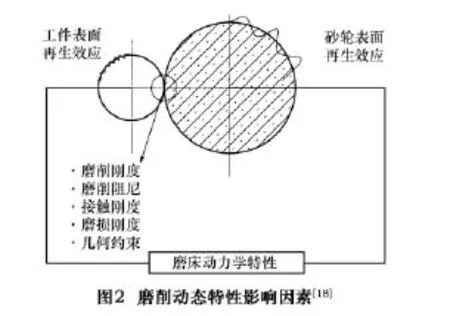

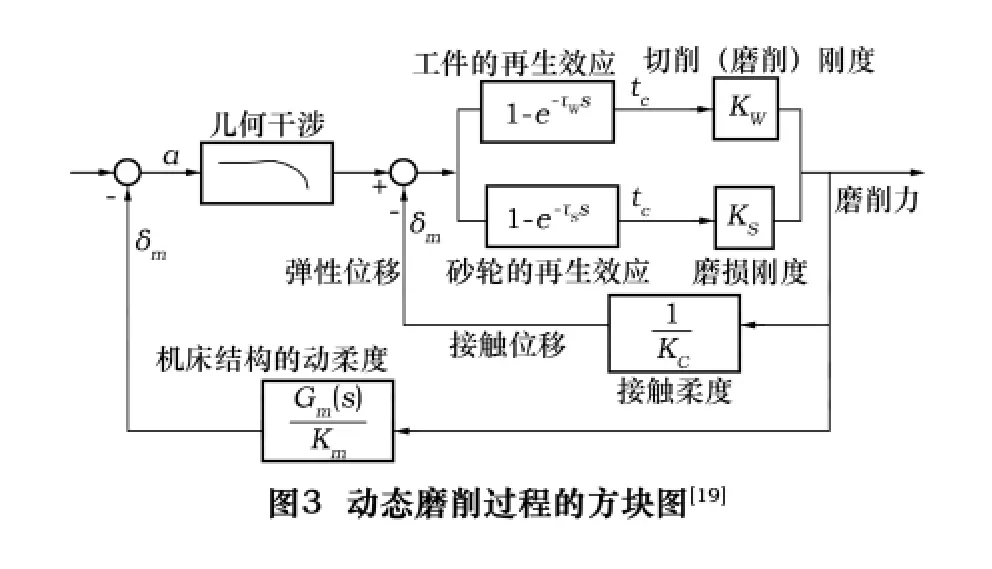

磨削系统非常复杂,Singhal等人把外圆磨削系统简化为6自由度的动力学系统[15]。如图1中m1、K1、C1为砂轮架的质量、刚度、阻尼;m2、K2、C2为砂轮与其主轴的质量、刚度、阻尼;m3、K3、C3为头架的质量、刚度、阻尼;m4、K4、C4为尾架的质量、刚度、阻尼;m、I为工件的质量与转动惯量;Kc为砂轮与工件的接触刚度;K′、C′为工件与头架的接触刚度与阻尼;K″、C″为工件与尾架的接触刚度与阻尼。王龙山[16-17]等很多学者根据这一模型进行了一些深入研究和应用。Inasaki[18]等人对磨削过程动态特性影响因素进行了总结(图2)。翁泽宇[19]等人提出了的平面磨削过程的动力学模型如图3所示,这个动力学模型考虑了磨削过程的几何干涉作用,还考虑了砂轮和工件的接触面积上的接触刚度,通过实验验证该模型,得出各种不同的磨削条件对磨削颤振的发生和发展规律有较大影响。

1.3 磨削稳定性机理研究进展

研究磨削稳定性机理,揭示磨削颤振的产生与发展规律,对提高磨削工件质量和生产率具有重要意义,国内外学者在这方面做了大量的工作。

1984 年,F.Hashimoto、A.Kanai、M.Miyashita等[20]提出了基于再生颤振原理的外圆磨削动力学建模方法,并在对外圆磨削的稳定性分析中,分别考虑了工件再生颤振和砂轮再生颤振对外圆磨削稳定性的影响。1971~1985年,Thompson提出基于振动方程分析磨削稳定性,并引入了同时考虑工件及砂轮再生颤振的双再生效应理论[21-22]。1977 年,lnasaki[23]通过建立的切入磨再生颤振动力学模型,利用工件表面波纹度幅值的增长率为稳定性判据,研究再生颤振对磨削工件系统稳定性的影响。1987年,Wardani等[24]建立的描述磨削再生颤振的模型,定量描述了砂轮刚度和磨削力对磨削稳定性的影响。1992年,李刚、徐燕申等[25]将砂轮和工件间的接触阻尼引入到颤振分析当中。1997年,Biera[26]建立了时域范围内的非线性模型,分析磨削过程的稳定性。

2001 年,Weck,hinuze[27]在切入磨研究基础上,对纵磨再生颤振进行了建模。同年Inasaki[18]等磨削颤振起因、抑制和磨削系统再生颤振动力学进行研究。2004 年,Yaltintas[28]和 Weng[29]对纵磨再生颤振动力学模型建模和表面波纹度进行了研究。2005年,N.Zhang[30]通过切除材料的几何特征建立动态磨削力模型分析了磨削力和稳定性的关系。2006年,LI Hongqi[31]等人基于磨削稳定性分析理论描述了再生颤振对砂轮表面质量的影响。

颤振属于非线性振动,其产生机理复杂,目前磨削稳定性的研究较多停留在理论研究上,离工程实际的应用还有较大一段距离,各国研究者正努力地向工程实践靠拢,期待磨削稳定性研究的新突破。

2 磨削颤振测试和分析的研究方法进展

磨削颤振机理的研究可以提供避免发生颤振的途径和方法,但目前磨削颤振理论还不够完善,因而实际上不可能完全做到事先选取合适的参数来保证不发生颤振。故磨削颤振测试和分析的研究就十分必要,在线监控技术弥补了磨削颤振理论研究的不足,而理论的研究又为颤振监控提供了基础和依据[32]。目前国内外磨削颤振特性的研究方法主要有:试验分析法、有限元理论分析法和综合法。

(1)试验分析法

利用振动数据采集设备对物理样机通过试验分析获得机床动态特性。20世纪60年代,随着振动实验技术的发展以及机械阻抗测试仪和频率特性分析仪的问世,使结构频率响应函数测试成为可能。以信号处理、模式识别为技术基础,利用机械加工过程中出现的各种物理信息(如振动、声、光、电、力、力矩和功率等),用先进的传感器接收,进行信息传输、处理,从分析处理的结果来对机床切削过程振动进行监测,对其发展趋势进行预报[33]。韩正铜[34]等发现磨削振动信号有明显的调制现象,高频再生颤振作为载波,低频强迫振动作为调制波,通过调制将低频强迫振动载到高频颤振发生区域,对颤振产生影响。磨削系统首先要产生作为载波信号的高频再生颤振,然后与已存在的强迫振动产生调制而形成混合型颤振,并进而加剧颤振的发展。颤振频率呈现多频性,并且优势频率具有前移现象。申晓龙[35]等证实变速磨削能在一定程度上抑制高速磨削颤振。基于物理样机的实验法能够直接较准确检测机床的动态特性,其缺点是需要有物理样机,且只能取得结构较低阶模态和少量测点的振型,不便于优化验证,成本高,周期长。

(2)有限元理论分析法[36-40]

目前利用有限元技术进行数值模拟已经成为常用的机械结构分析建模方法,在虚拟环境下分析动态特性。田延岭[36]等对平面磨床在不同载荷作用下的动态特性进行了仿真研究。利用微定位工作台可以对砂轮在离心力作用下的强迫振动进行动态振动补偿。有限元理论分析法的优点是无需制造物理样机,大大降低了动态特性分析成本,缺点是影响机械系统动态特性的许多因素(如结构阻尼、结合面动力学参数等)还不能用数学表达式精确描述[41],故无法直接建立精度足够高的有限元模型,由于理论计算结果与实际情况的误差,无法保证动态特性分析结果与实际情况的一致性。

(3)综合法

将试验分析法和有限元理论分析相结合,利用理论分析和试验分析的优势,相互取长补短。既发挥了理论分析的指导作用,实验模态分析的结果修正了有限元模型,并为有限元模型提供边界条件,最终建立起合理的结构系统的动力学模型;又充分利用了试验测试的可操作性。综合法集有效性、实用性和可靠性于一身,是目前最为广泛应用的方法。

在应用理论与试验分析综合法进行机床动态特性分析的研究中,国内外研究者多采用动态子结构法对机床进行理论动态特性分析、模型仿真和动态优化,以达到预期目标函数的要求。如,G.Warnecke等[42]采用有限元法对砂轮动态特性分析,毛海军等[43]对接触单元的机床子结构动态特性分析法,张广鹏等[44]对机床导轨结合部的动态特性及机床整机动态特性的预测,吴筱坚[45]对机床固定结合面的一种建模方法,曹定胜[46]对高速加工中心子结构有限元计算模型与试验验证方法的研究,Simnofske等[47]总结了静刚度和动刚度对机床动态特性的影响。

随着其他学科技术领域的发展,机床颤振的检测也采用了很多新技术。Soliman E[48]使用超声换能器检测刀尖颤振振幅以及脉冲回波时间。Tarng Y.S[49]提到了一种新的实时监控传感器系统,用来检测颤振,应用了基于智能神经网络自适应共振理论的模型识别技术是以切削的谱值作为传感器的反馈参数,实验证明在其他切削条件不变情况下能够精确检测铣削过程中的颤振。Ryabov,Oleg[50]提出了一种带多功能传感器的激光位移计在识别刀具的几何形状、旋转、颤振当中的使用,同时使用CCD照相机作为测量颤振切削条件的边值的子系统,还克服了实时自动测量工件外形变化比较困难的问题。这些新检测技术为颤振机理和稳定性研究提供了先进的工具。

3 磨削颤振的抑制

国内外众多的学者对抑制磨削颤振的机理进行了多方面的研究,并取得很多成果。美国学者S.马尔金[51]通过对磨削系统的数学模型进行传统的反馈分析得到稳定的临界条件。根据复平面的定向频率响应输入机床结构的动态响应,Gm(jω)/km可被看做为受工件和砂轮之间的单位激振力下的动态变形。

式中:Rem是Gm(jω)的负实部;km是机床静刚度;G是磨削比;vw和vs分别是工件和砂轮的速度;kc和ka分别是切削刚度和接触刚度。

由上面的稳定条件可推出:增加方程右边项或减小方程左边项将提高稳定性和减少再生振动,可以改变的参数与机床结构有关,还与砂轮与工件的组合以及加工条件有关。颤振的抑制国内外学者主要采用以下6种方式。

(1)机床机械结构的优化设计

通过机床结构设计或结构优化以提高机床的抗颤振性能是一条非常重要的途径。早在20世纪70年代,德国阿亨工业大学就将结构动态特性分析方法应用在机床结构的设计上[52],随后,欧美国家陆续展开了对机床结构动态特性的研究。鉴于机床整体结构的复杂性,很多学者从机床的局部部件着手,如对机床床身、立柱和主轴部件等基础部件和重要部件进行抗振性设计或优化,以达到提高机床抗颤振性能的目的。J.H.WANG等[53]给出了一台加工中心抗颤振优化的全过程,优化后该加工中心的极限切深提高了一倍;E.Solis等[54]针对高速铣提出了一种基于分析与实验相结合的稳定性图确认方法;Osamu Maeda等[55]在机床主轴专家设计系统中增加了抗颤振优化模块并介绍了其优化原理和流程,由该系统设计出的主轴部件具有较强的抗颤振能力。国内在机床抗颤振结构优化方面的系统研究资料和报道却非常之少。

(2)增大机床加工系统的阻尼

阻尼对自激振动幅值影响不大,但是它可以推迟阈速。阻尼主要来自零部件的内阻尼、结合面上的摩擦阻尼以及其他附加阻尼。Hongo等[56]提出了一种新的陶瓷树脂混凝土在精密机床上面的应用,讨论了其热性能和机械特性,并且用有限元法和试验分析法讨论了其颤振特性,得出在NC机床的刀架上使用这种材料刀具,其使用寿命要比普通机床高5倍,有着很好的抗振性能。

(3)改变砂轮形状结构

通过改变砂轮形状结构达到改变砂轮的接触刚度和散热条件进而达到减振的目的。R.I.King和R.S.Hahn[57]发现使用软砂轮会在外圆上出现多角形磨耗,如果使用硬砂轮会在外圆上生成大体上等间隔的阻塞条纹,这现象发展会导致颤振。西安矿业学院许卫星[58]发明的消振砂轮是通过把砂轮分成几个硬度不同的区域,使砂轮在磨削过程中的传递函数发生交替变化,从而破坏了自激颤振条件,消除了磨削过程中的自激颤振,有效地改善了磨削质量,提高了磨床效率。Bzymek等[59]通过在砂轮上制作各种形状的孔达到降低砂轮的接触刚度,取得很好的减振效果(见图4)。张志晶等[60]在砂轮上制作了多组均布的小盲孔,减少了端面软磨烧伤,磨削效率提高近1倍。

(4)改变加工工艺

改变加工工艺不需要对机床结构进行改变或者调整,只需将主轴转速、进给速度、切削宽度和刀具角度等切削工艺参数适当调整可达到抑制颤振的发生。在改变加工工艺抑制颤振的工作中,国内学者主要集中在变速磨削研究上。

变速磨削的实质是通过连续改变砂轮或工件的转速,不让磨削颤振始终处于最大颤振增长率对应频率下振动,使颤振增长率在最大颤振增长率附近连续变化,以达到抑制或延缓颤振增长目的。20世纪70年代,Grab等[61]受到不等齿距相对抑制再生型颤振的启发,首先提出了“变速切削”的概念。Inamura等[62]通过对变速切削系统稳定性的数学分析得到:与恒速切削相比,变速切削的稳定性界限可提高10倍左右。申晓龙等[35]采用变速磨削试验表明:变速磨削确有一定抑振效果,并且存在一定的变化趋势,按工件变速、砂轮与工件同时变速、砂轮变速,其抑振效果递增。

韩相吉等[63]对砂轮变速磨削抑制颤振的效果进行了实验研究,并讨论了砂轮变速幅度、频率和波形对颤振抑振效果的影响。但砂轮变速还会造成很大的瞬时电流通过驱动电动机,对设备有一定程度的损伤。

(5)主动控制方法

主动控制方法就是应用控制理论从外部供给能量进行主动补偿控制。检出系统的某一状态量(如切削力或位移)的变动,然后把与状态量同频率、同幅度但反相的控制量加到这个状态量本身或作相应变动后加在别的状态量上去。虽然主动控制在理论上已有相当的基础,但由于其结构实现的复杂性使得它不能很快被投到实际应用中。Cowley A[64]用非接触式测振仪检出振动位移,然后用电磁激振器把能够消除这个振动位移的激振力通过反馈方式施加于机床机构上。Cowstock T R[65]用非接触式测振仪检出振动位移,为了减少因振动位移而产生的瞬时切削量的变动,用电液式调节器通过反馈方式来控制刀具的位置。Nachtigal等[66]通过检测出交变切削力,并为消除这一交变切削力,也用电液式调节器通过反馈方式来控制刀具位置。王先上[67]在外圆车削中直接将动态切削力信号放大,反相后作为电磁激振器的输入信号,这样可以使施加给工件的激振力始终跟踪动态切削力。

(6)智能控制方法

智能控制是目前颤振抑制领域中的一个热点,主要是采用吸振器或附加装置的控制方法,与主动控制同样存在结构难以实现的问题。Tewani等[68]研究钻杆上的主动吸振器,抑制颤振,即通过压电激振器产生的对吸振器激励来减振,计算了一定切削速度下的最大切宽变化时的颤振稳定边界,并比较了主动吸振器和被动吸振器的颤振边界值。Tanaka等[69]也提到了在细长钻杆上加主动吸振器的方法,通过检测到的颤振频率和相应的相位信号在计算机放大压电激振器,产生阻尼力来减振,但是要找到吸振器的最佳位置才能得到理想效果。

到目前为止,在实验室条件下已经给出了一些解决方案,但在实际的工业生产中只有很少的解决方案行之有效,特别是在抑制平面磨削颤振和减少磨削表面波纹度方面[17]。

4 磨削颤振特性研究的发展趋势

影响磨削过程动态特性的因素十分复杂,给磨削颤振机理与监控的研究带来很大困难。长期以来,国内外学者一直不断地进行磨削颤振理论和实验研究,以揭示磨削颤振产生机理,磨削颤振研究存在以下发展趋势:

(1)磨削系统的精准建模趋势

全面考虑多场环境的耦合作用对磨削加工建模、结合面的建模、参数辨识研究;对磨削加工过程使用数值模拟,把几何仿真与物理仿真结合起来进行;考虑影响系统动力学特性的因素具有时变特性和非线性,利用人工神经网络和混沌理论等其他现代技术进一步对磨削颤振的产生机理进行研究。

(2)重视颤振预测技术研究的发展趋势

只有通过快速准确地预测和识别颤振,才能在颤振发展早期就将其抑制下去,不至于在工件表面留下振纹,影响加工质量。Zhehe Yao[70]等人利用小波和支持向量机对颤振进行侦测和辨别研究取得较好的效果。但由于颤振过渡过程信号具有信息量大、非平稳、信号特征重复再现性差的特点,故要实现快速准确的颤振预报有较大难度。

(3)优化理论应用于机床设计趋势

结合优化理论进行磨床动力学分析与设计问题,以稳定磨削条件下低振动和高加工质量为优化目标的外圆磨削系统动态优化,是有约束的多目标优化问题。其优化变量包括结构参数和工艺参数等。

(4)加工工艺智能预测趋势

应用基因遗传算法、模糊优化法、神经网络法的非线性建模原理及自学习能力以及人工智能优化控制对切削用量的优化等多种方法和应用,能有效地提高磨削稳定性。

(5)精密检测中的误差分离技术应用趋势

精密检测中的误差分离技术(EST:Error Separation Technique)是精密加工与检测技术中的重要内容。加工中动态磨削力、砂轮与工件之间的相对振动以及工件表面波纹这3方面的信息不是孤立的,是相互联系的。因此,通过精密检测来研究磨削表面形貌误差、磨削颤振及其抑制应作为一个重要途径[71]。

(6)从微观方面剖析磨削过程及机理的发展趋势

B.Lin等[72]将分子动力学理论用于分析磨削机理,并进行计算机仿真,为微观磨削的理论研究提供了一个新的方法。薛喆等[73]探讨了钢球的微观磨削机理,分析磨粒在钢球表面的微观运动规律,从而建立钢球表面余料去除的通用模型。

5 结语

近年来,磨削加工技术在精密磨削、高效磨削、磨削自动化、智能化技术领域发展迅速。精密磨削技术主要以微细磨料磨削技术,超精密研磨抛光技术和磨削振动抑制技术为代表。高效磨削技术主要在重负荷荒磨,超高速磨削技术和高效深磨技术3方面发展迅速。自动化、智能化主要指磨削过程监测预报控制,自适应控制优化,智能化工艺设计和智能工艺库等[74-75]。

磨削技术将迅速地成为高精度、高效率和自动化智能化的高度综合。一个国家的磨削工艺水平,己成为衡量该国机械制造水平的重要指标。面对国外数控磨床产品的技术封锁和昂贵价格,国产高精度数控磨床的市场需求和发展潜力巨大。监测和抑制磨削颤振的各项关键技术大多是国外磨床生产厂家的高端的技术秘密。国外在此方面已积累了大量的创新技术和应用经验,国内还处于探索和研发阶段,要攻克这些关键技术必须要依靠我国科技部门支持,科研院所和生产厂家采用借鉴吸收与自主创新相结合的方式。我国在“十五”、“十一五”和“十二五”科技发展战略中,一直把以数控机床为代表的先进制造业作为优先发展的关键技术领域,“高档数控机床与基础制造装备”国家科技重大专项课题项目的设立,符合我国先进制造业发展规划[76]。发展国产高精度数控磨床,提升我国磨床的技术水平,对我国数控机床产业的发展具有重要的基础作用。

[1]HAHN R S.Vibration problems and solutions in grinding,astme eng conference material removal collected papers.May 5 - 9,1969(69)[C].New York:American Society of Tool and Manufacturing Engineers,1969.

[2]TAYLOR F W.On the art of cutting metals[M].New York:American Society of Mechanical Engineers,1907.

[3]ARNOLD R N.The mechanism of tool vibration in the cutting of steel[C].Proc.of Inst.Mech.London:Prof Eng Publishing,1946,154:261-284.

[4]土井静雄,加藤仁.回転主軸に原因すろびびりの発生[C].日本机械学会论文集.东京:日本机械学会,1954,20(90):61-65.

[5]TLUSTY J,ISMAIL F.Basic non - liearity in machining chatter[C].CIRP Annals - Manufacturing Technology,1981,30(1):299-304.

[6]于俊一.工艺系统刚度主轴方位对切削过程稳定性影响的研究[J].振动工程学报,1988(12):36-43.

[7]Gasparetto,Alessandro.Measurement and control[J].Journal of Dynamic Systems,Transactions of the ASME,1998,120(4):545 -547.

[8]HAHN R S.On the theory of regenerative chatter in precision-grinding operations[J].Transactions of the ASME,1954,76(5):593 -597.

[9]高超,丁庆新,穆东辉,等.高精度外圆磨床磨削力测量系统研制[J].制造技术与机床,2010(1):94 -97.

[10]YOUNIS M,SADEK M M,EI-Wardani T.A new approach to development of a grinding force model[J].ASME Journal of Engineering for Industry,1987,109(4):306 -313.

[11]WERNER G,KONIG W.Influence of work material on grinding forces[C].Annals of the CIRP,1978,27(1):243 -248.

[12]MALKIN S,COOK N H.The wear of grinding wheels[J].Journal of Engineering for Industry,Transactions of the ASME,1971,93:1120 -1133.

[13]HECKER R L,LIANG S Y,WU X J,et al.Grinding force and power modeling based on chip thickness analysis[J].International Journal of Advanced Manufacturing Technology,2007(6):449 -459.

[14]李力钧,付杰才.磨削力的数学模型的研究[J].机械工程学报,1981,12(4):31 -41.

[15]SINGHAL P D,KALISZER H.The effect of workpiece dimension and wheel parameters on the surface waviness during grinding[C].Proc.5th MTDR Conf.Oxford:Pergmon Press,1965.

[16]王龙山,崔岸,于爱兵.砂轮与工件接触刚度对磨削颤振频率的影响[J].吉林工业大学学报,1995(4):26-32.

[17]王龙山,崔岸,于爱兵.砂轮变速磨削抑制工件颤振的研究[J].中国机械工程,1999,10(2):140 -144.

[18]INASAKI I,KARPUSCHEWSKI B,LEE H S.Grinding chatter-origin and suppression[C].Annals of the CIRP,2001,50(2):515 -534.

[19]翁泽宇,丁红钢,郭明飞,等.平面磨削颤振试验研究[J].机械强度,2006,28(1):25 -28.

[20]HASHIMOTO F,YOSHIOKA J,MIYASHITA M.Sequential estimation of growth rate of chatter vibration in grinding processes[C].Annals of the CIRP,1985,34(1):272 -275.

[21]THOMPSON R A.The character of regenerative chatter in cylindrical grinding[J].Journal of Engineering for Industry,1973,95(3):858 -864.

[22]THOMPSON R A.On the doubly regenerative stability of a grinder:the combined effect of wheel and workpiece speed[J].Journal of Engineering for Industry,1997,99(1):237 -241.

[23]INASAKI I,TONOU K,YONESTU S.Regenerative chatter in cylindrical plunge grinding[C].Bulletin of JSME,Tokyo:The Japan Society of Mechanical Engineers,1977,20:1648 -1654.

[24]WARDANI T EI,SADEK M M,YOUNIS M A.Theoretical analysis of grinding chatter[J].Journal of Engineering for Industry,1987,109(4):314-320.

[25]李刚,徐燕申,彭泽民.磨削过程动态模型的建立及其参数辨识方法的研究[[J].机械工程学报,1992,28(2):36 -40.

[26]BIERA J,VINOLAS J,NIETO F J.Time- domain dynamic modeling of the external plunge grinding process[J].International Journal of Machine Tools& Manufacture,1997,37:1555 -1572.

[27]WECK M,HENNES N,SCHULZ A.Dynamic behavior of cylindrical traverse processes[C].Annals of the CIRP,2001,50(1):213 -216.

[28]ALTINTAS Y,WECK M.Chatter of metal cutting and grinding[C].Annals of the CIRP,2004,53(2):619 -642.

[29]WENG Z Y,XIE W D,LU B,et al.Grinding chatter and ground surface waviness in surface grinding process[J].Key Engineering Materials,2004,258:352 -356.

[30]ZHANG N,KIRPITCHENKO I,LIU D K.Dynamic model of the grinding process[J].Journal of sound and vibration,2OO5,280(1):425-432.

[31]LI Hongqi,YUNG Shin C.Wheel regenerative chatter of surface grinding[J].Journal of Manufacturing Science and Engineering,2006,128(2):393-403.

[32]蒋永翔.高精密外圆磨削系统动态优化研究[D].济南:山东大学,2007.

[33]费仁元,王民.切削颤振在线监控的研究现状及进展[J].中国机械工程,2001,12(9):1074 -1079.

[34]韩正铜,张永忠,黄民曾.磨削过程振动特征的实验研究[J].制造技术与机床,2004(2):63-65.

[35]申晓龙,张来希,陈根余.抑制高速磨削颤振实验研究[J].现代制造工程,2006(6):119 -120.

[36]田延岭,张大卫,陈华伟,等.基于微定位工作台的精密磨削过程动力学建模与误差补偿技术[J].机械工程学报,2005,36(4):1648-1652.

[37]吴剑锋,张钢,杨新洲.机床磁悬浮导轨的动态特性分析[J].机械科学与技术,2004(9):111-113.

[38]赵永生,郑魁敬,施毅.5-UPS/PRPU五自由度并联机床动力学建模[J].机械设计与研究,2004(3):69-94.

[39]徐礼矩,范守文,李辉.基于并行计算的新型并联机床动力学解析模型[J].机械工程学报,2004,35(4):71 -76.

[40]郭祖华,陈五一,陈鼎昌.基于全局动力学性能的并联机床结构参数优化[J].中国机械工程,2003,14(10):861 -864.

[41]宋健伟.机械结构动力修改方法及实验模态分析的研究[D].天津:天津大学,1989.

[42]WARNECKE G,BARTH C.Optimization of the dynamic behavior of grinding wheels for grinding of hard and brittle materials using the finite element method[C].CIRP Annals - Manufacturing Technology,1999,48(1):261 -264.

[43]毛海军,孙庆鸿,陈南.基于子结构阻抗匹配与优化拟合的高精度磨床整机动力学建模研究[J].中国机械工程,2002,13(5):376-378.

[44]张广鹏,史文浩,黄玉美.机床导轨结合部的动态特性解析方法及其应用[J].机械工程学报,2002,33(10):1686 -1690.

[45]吴筱坚.机床固定结合面的一种建模方法[J].机械科学与技术,2002(3):12-14.

[46]曹定胜,王学林,张宏志.高速加工中心有限元计算模型与试验验证[J].振动与冲击,2006(3):352-356.

[47]Simnofske Marc,Hesselbach Jurgen.The increase of the dynamic and static stiffness of a grinding machine[C].ASME 2006 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference,Philadelphia:The American Society of Mechanical Engineers,September 10 -13,2006:356 -362.

[48]SOLIMAN E,ISMAIL F.Control system for chatter avoidance by ramping the spindle speed[J].Journal of Manufacturing Science and Engineering,1998,120(4):674 -683.

[49]TARNG Y S,CHEN M C.An intelligent sensor for detection of milling chatter[J].Journal of Intelligent Manufacturing,1994,5(3):193 -200.

[50]Ryabov,Oleg,Mori,et al.Laser displacement meter application for milling diagnostics[J].Optics and Lasers in Engineering,1998,30(3/4):251-263.

[51]马尔金 S.磨削技术理论与应用[M].蔡光起,译.沈阳:东北大学出版社,2002:194-195.

[52]杨橚,唐恒龄,廖伯瑜.机床动力学[M].北京:机械工业出版社,1983:20-22.

[53]WANG J H,Lee K N.Suppression of chatter vibration of a CNC machine center- an example[J].Mechanical Systems and Signal Processing,1995,10(5):551 -560.

[54]SOLIS E,PERES C R,JIMENEZA J E,et al.A new analytical experimental method for the identification of stability lobes in high-speed milling[J].International Journal of Machine Tools & Manufacture,2004,44(15):1591 -1597.

[55]OSAMU Maeda,YUZHONG Cao,YUSUF Altintas.Expert spindle design system[J].International Journal of Machine Tools& Manufacture,2005,45(4/5):537 -548.

[56]HONGO,Tetsuyuki,TANABE,et al.Development of ceramics resin concrete for precision machine tool structure(continuation of tool life)[C].Transactions of the Japan Society of Mechanical Engineers,Part C,1996,62(593):333-337.

[57]King R I,Hahn R S.Handbook of modern grinding Technology[M].Kluwer academic publishers group,1987.

[58]西安矿业学院.消振砂轮:中国专利,CN88200681[P].1988 -11 -09.

[59]BZYMEK Z M,SONG G,HOWES T D,et al.Design of flexible grinding wheel with variable hub Thickness[M].Journal of Engineering for Industry,1994,116(5):260 -262.

[60]张志晶,才桂芳,王德东.M7675磨床砂轮结构的改进[J].轴承,2003(9):22-22.

[61]GRAB H,STOFERLE T.Vermeiden von rattersehwingungen durch Periodisehe Drehzahlanderung[J].Werkstatt and Betrieb,1972,105:727-729.

[62]Inamura T,Sata T.Stability analysis of chatter under varying spindle speed[C].Annals of the CIRP,1974,23(1):119 -120.

[63]韩相吉,于骏一.砂轮变速磨削的试验研究[J].制造技术与机床,1998(6):22-24.

[64]COWLEY A.A theoretical investigation into the characteristics of a feedback controlled damping unit[C].Proc.9th,Int.MTDR Conf.,Birmingham:Pergamon Press,1968:368-376.

[65]COMSTOCK T R.Chatter suppression by controlled mechanical impedence[D].Cinicinnati:University of Cinicinnati,1968.

[66]NACHTIGAL C L,Cook N H.Active control of machine tool chatter[J].Trans ASME,1970,92(2):238 -244.

[67]王先上.车床振动的自动控制[J].机械工程学报,1986(2):38-47.

[68]TEWANI,SANJIV G,Rouch,et al.A Study of cutting process stability of a boring bar with active dynamic absorber[J].International Journal of Machine Tools& Manufacture,1995,35(1):91-108.

[69]Tanaka,Hisataka,Obata,et al.Active chatter suppression of slender boring bar using piezoelectric actuators[J].JSME International Journal.Series C:Dynamics,Control,Robotics,Design and Manufacturing,1994,37(3):601 -606.

[70]YAO Zhehe,MEI Deqing,CHEN Zichen.On-line chatter detection and identification based on wavelet and support vector machine[J].Journal of Materials Processing Technology,2010,210(5):713 -719.

[71]韩正铜.磨削颤振与磨削表面形貌误差的研究[M].徐州:中国矿业大学出版社,2005.

[72]LIN B,YU S Y,WANG S X.An experimental study on molecular dynamics simulation in nanometer grinding[J].Journal of Materials Processing Technology,2003,138(1/3):484 –488.

[73]薛喆,傅蔡安,张韬.钢球磨削的微观机理[J].江南大学学报:自然科学版,2009(8):439-444.

[74]丁宁,王龙山,李国发,等.细长轴磨削变形的变速优化智能预测控制研究[J].中国机械工程,2006,17(1):21 -28.

[75]李国发,王龙山,丁宁.基于进化神经网络外圆纵向磨削表面粗糙度的在线预测[J].中国机械工程,2005,16(3):223 -226.

[76]http://www.nmp.gov.cn