连杆裂断机床的研制**1

2012-09-26李树军黄压西张永俊

陈 东 王 力 李树军 黄压西 张永俊

(①广东工业大学机电工程学院,广东广州 510006;②广西玉柴机器集团有限公司,广西玉林 537005;③广东四会实力连杆有限公司,广东四会 526200)

1 裂断技术

连杆是发动机中的关键零件,其质量要求不断提高,使用量持续增大。传统工艺已难以满足其加工要求。裂断加工技术是目前国际上最新的连杆生产技术,具有加工工序少、节省精加工设备、节材节能、生产成本低的独特优势。

裂断加工是在连杆大头孔的内圆表面开出应力槽,然后再对连杆施加瞬间径向力,使连杆大头孔从应力槽处断开。裂断后依靠分离处自然形成的粗糙耦合面啮合精确定位,无需再进行接合面的加工。与传统连杆加工技术相比,采用裂断技术可减少机加工工序60%,节省设备投资25%,减少刀具费用35%,节省能源40%,生产成本可降低15% ~20%,其经济效益和社会效益十分显著[1-2]。

在裂断加工技术中有3道核心工序:大头孔预制裂纹槽工序、裂断工序、定扭矩上螺栓工序。如图1所示。

裂断是在专门的裂断设备上进行,是3道工序中最为核心的工序。目前,国内外采用的裂断设备主要分为以下几种形式[3]:

(1)楔形块式 其原理是在欲裂断的大头孔内放置两个半圆涨套,涨套内再放置一个楔形块,液压活塞杆推动或拉动楔形运动,利用楔形块的横向放大力推动连杆大头孔内的涨套沿径向运动,裂断连杆大头孔。楔形块式又有“上压式”、“下拉式”和“侧拉式”等几种。如日本 YASUNAGA公司专利[4]和德国 ALFING公司专利[5]为“上压式”结构,其优点是楔形块受压不易损坏,但妨碍工件从上面放入,如图2所示。日本本田公司专利[6]、丰田公司专利[7]则采用“下拉式”结构,其优缺点与上压式相反,如图3所示。“侧拉式”类似于“下拉式”。

(2)活塞液压直接推动式 把液压油及活塞产生的力施加在动套块上,通过活塞运动实现连杆裂断。该方式不存在楔形块与涨套之间的强烈摩擦问题,但也没有力的放大作用。

(3)偏心轴式 采用一偏心轮放入涨套内,偏心轮旋转推动涨套将连杆裂断,但偏心轮轴颈频繁承受巨大扭矩极易损坏,较少采用。

总体来说,楔形块式是裂断机床的主流,其裂断力大、可靠性高,裂断质量好。通过对连杆裂断原理和基本规律的深入研究,提出了一种新的裂断机床方案,仅需2个油缸,即可实现原来使用8~10个油缸的裂断效果,大大简化了机床结构,而且能适应不同规格连杆的加工要求。

2 总体方案

现有的楔形块式连杆裂断设备共有的特点是,两个半圆涨套一个固定在较小的定滑台上,另一个固定在较大的动滑台上,两滑台靠近时,两个半圆涨套形成一个完整的圆销,用于连杆大头孔定位。大滑台上另设计有一个小圆柱销或“V”形块,用于连杆小头定位。在小滑台这端外部水平布置两个油缸,连杆定好位后,油缸活塞杆伸出直接顶住连杆两个肩位。主油缸位于两个半圆涨套的正上方或正下方,油缸活塞杆带动斜楔垂直向下运动,利用楔形块的斜面推动涨套横向运动,裂断连杆。但其缺点在于:①两个水平油缸受外形尺寸限制,其活塞杆最小中心距有一极限值,无法直接作用于小规格连杆肩位,需采用过渡块,受力情况不佳;②需要单独使用一个油缸施加背压力或者拉力。为解决这些问题,本文提出了新的机床方案,见图4。大小滑台均可活动,水平油缸换做两个中心距可调的顶止销,同时设计有一辅助油缸直接推拉小滑台。其工作过程为:①辅助油缸推动小滑台,进而推动大滑台向右移动;②放置连杆;③辅助油缸拉动小滑台向左复位,同时大滑台通过连杆大头孔,涨套跟随同步向左移动,连杆肩位抵住顶止销;④主油缸带动楔形块高速向下,利用斜面推动涨套横向运动,杆身连同大滑台一起向右运动,与杆盖分离,此时小滑台被辅助油缸拉住保持静止;⑤辅助油缸推动小滑台向右与大滑台合拢,杆盖肩部脱离顶止销,取下杆盖和杆身,准备安装下一根连杆,如图5所示。

从上面过程可以看出,现有机床是连杆固定,油缸活塞杆伸出抵住连杆,而本文方案是顶止销静止,连杆运动贴紧顶止销。由于顶止销直径远小于油缸直径,而且中心距灵活可调,因此可以适应各种规格,包括小规格连杆的加工。现有机床单独设计有一个油缸推动或者拉动大滑台,施加所谓的“背压力”或消除涨套与连杆大头孔之间的间隙。本文方案的辅助油缸兼具使连杆贴紧顶止销和消除涨套与连杆大头孔间隙的功能,这样省去了两个顶住连杆肩位的油缸。

3 控制系统设计

3.1 液压系统

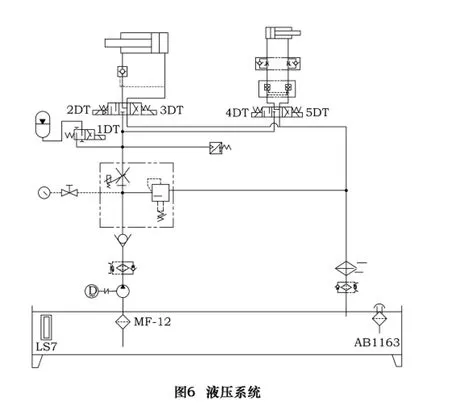

液压系统是整个机床的传动装置,以液压油为工作介质进行能量传递,通过液压缸这个执行元件来完成机床整个运动。裂断机床在主油缸下拉过程中要求速度至少达到100 mm/s,在其他运动过程中没有特殊的速度要求。为了节省能耗,采用蓄能器作辅助能源。当执行元件不工作或运动速度很低时,蓄能器储存液压泵的全部或部分能量;当执行元件,这里为拉动楔形块的主油缸,工作或运动速度较高时,蓄能器释放能量与液压泵一同向执行元件供油,这样系统可采用一个功率较小的液压泵。当系统中有蓄能器时,泵的最大供油量为一个工作循环中执行元件的平均流量与回路泄漏量之和。在液压系统中同时采用电液比例溢流调速阀,可以方便地调定溢流阀的压力和调节系统中的流速。液压系统如图6所示。

3.2 PLC 控制

液压系统中的液压缸的往复动作靠PLC发讯。PLC的输入端接收来自外部的各类开关信号。PLC的输出端外接中间继电器来控制液压系统中的电磁阀,从而控制液压缸的往复运动。在液压系统中,压力和流量都是变化的的模拟量信号,而PLC的CPU只能处理数字量。D/A转换器可以将PLC的数字输出量转换为模拟电压或电流,再去控制电液比例溢流调速阀,操作时通过触摸屏即可实现压力和流量调节。部分PLC程序如图7。

4 工艺实验

通过工艺实验来验证裂断机床整体性能。实验采用的连杆尺寸参数为:材料为C70S6,大头孔直径41.4 mm,小头孔直径18 mm,中心距149 mm,厚度18 mm。液压系统的系统压力为9 MPa,速度大于100 mm/s。本实验主要分析连杆大头孔变形量。连杆大头孔变形量过大将导致后续精加工余量不足,增加连杆的废品率,因而越小越好。图8为某型号连杆示意图,从科学性、准确性考虑,测试d1,d2,d3三个位置的变形量。表1是裂断机床裂断前后大头孔变形量的情况。

表1 mm

工艺上连杆大头孔变形量在0.3 mm内属于许可范围,因此新研制出来的裂断机床完全满足工艺要求。

本项目得到广东省科技厅高新技术产业化项目支持(2009B010900008),机床申请了国家发明专利。

[1]于永仁.连杆裂解工艺[J].汽车工艺与材料,1998(9).

[2]寇淑清,杨慎华,邓春萍,等.裂解工艺—发动机连杆制造最新技术[J].中国机械工程,2001,12(7).

[3]Nakaoka Isao,Kawarabayashi Hajime.Breaking device of connecting rod and manufacturing method of broken connecting rod[P].JPO,JP2005007561,2005 -01 -13.

[4]Haehnel M,Wisiewshi H.Apparatus for crack splitting an annular part[P].CIPO,CA2298698,1999 -02 -11.

[5]邓伟辉,张永俊.连杆涨断加工技术现状与展望[J].机电工程技术,2008,37(4):13 -17.

[6]百濑保雄,太田熏雄,山本知彦.用于使连杆断裂的方法和装置[P].中国专利,200410071275.0,2004 -07 -16.

[7]Futsuki T.Method for manufacturing fracture-divided connecting rod[P].JPO,JP2004162809,2004 -06 -10.