歧化及烷基转移催化剂的运行及工业再生

2012-09-28王少飞

王 少 飞

(中海石油炼化有限责任公司惠州炼油分公司,广东惠州516086)

歧化及烷基转移催化剂的运行及工业再生

王 少 飞

(中海石油炼化有限责任公司惠州炼油分公司,广东惠州516086)

介绍中海石油炼化有限责任公司惠州炼油分公司芳烃联合装置歧化及烷基转移单元高空速、低氢烃比条件下催化剂的运行及工业再生情况。采用C10+芳烃含量较高的原料,在较高空速、低氢烃比的条件下运行近2年,歧化催化剂积焦量达到39%以上,使催化剂活性下降。通过氢气汽提、低氧主烧焦和高氧清焦方法对催化剂进行再生,清除了约35.80t焦炭,再生后催化剂反应性能良好,表明催化剂具有良好的再生性能。

芳烃 甲苯歧化 催化剂 再生

中海石油炼化有限责任公司惠州炼油分公司的芳烃联合装置是以上游2.0Mt/a连续重整装置脱戊烷塔塔底重整生成油为原料,生产目的产品对二甲苯,同时副产邻二甲苯、苯、混合C8芳烃、重芳烃、非芳烃(抽余油)、含氢气体和燃料气等产品,装置规模为对二甲苯840kt/a。歧化及烷基转移单元采用某引进催化剂,该催化剂设计空速2.7h-1,氢烃摩尔比2.0,于2009年一次投料成功,投料后催化剂表现出较好的反应性能和较强的物料适应能力,至2011年由于催化剂寿命已达到31.7t/kg,反应温度达到450℃以上,总转化率降低到36%左右,表明催化剂已运转到第一周期末期[1-2],因此在与催化剂厂家协商后决定利用装置检修的机会对催化剂进行再生,确保装置的长周期优化运行。本文主要介绍该装置歧化及烷基转移单元高空速、低氢烃比条件下催化剂的运行及工业再生情况。

1 催化剂再生前的运行情况

1.1 工艺条件

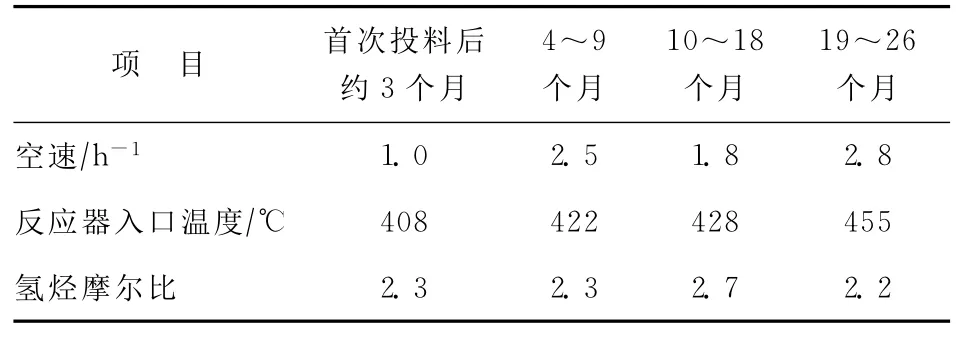

装置开工后,负荷变化可分为4个阶段,各阶段空速、温度与氢烃摩尔比典型数据见表1。催化剂在经过开工初期近3个月的低空速(1.0h-1左右)运行后,进入近半年的高空速(2.5h-1左右)稳定运行期,反应器入口温度较为稳定。由于市场原因,催化剂在此后9个月里运行负荷较低(空速1.8h-1左右),性能较为稳定。但从第18个月开始,因炼油厂经济效益和整体物料平衡的需要,催化剂进入空速为2.8h-1的高负荷运行期,此时为保证一定转化率,反应器入口温度提高到450℃以上,接近操作末期温度,同时因循环氢压缩机限制,催化剂运行氢烃摩尔比降低到2.2左右,低氢烃比运行加速催化剂积炭,缩短催化剂的寿命[2]。

表1 催化剂运行各阶段空速、温度与氢烃比典型数据

1.2 原料组成和?主要杂质

催化剂运行期间原料组成控制范围和平均值见表2。从表2可以看出,原料组成符合设计要求(C10+芳烃质量分数小于15%)。相比于一般的歧化及烷基转移单元原料中C10+芳烃质量分数要求在10%[3]左右,本装置C10+芳烃质量分数偏高,会加快催化剂积炭,也将缩短催化剂的寿命[2]。

表2 原料组成w,%

循环氢中的水含量一直控制在20mL/m3以下,符合设计要求,说明液体原料的水含量控制较好。原料中的另一个杂质不饱和烃含量(表征为溴指数)在催化剂运行18个月以后较高,超过了设计要求的20mgBr2/(100g),最高达到90mgBr2/(100g),在一定程度上也影响催化剂的寿命。

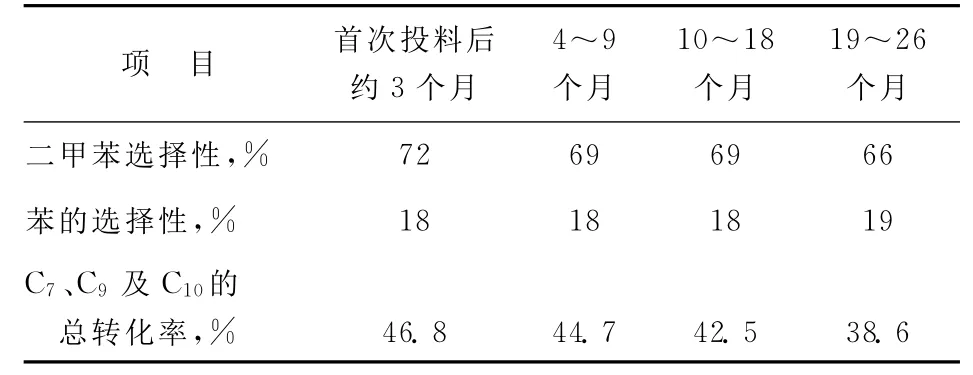

1.3 催化剂性能

催化剂运行期间反应选择性、转化率见表3。从表3可以看出:催化剂运行的前18个月,二甲苯选择性稳定在69%以上,但之后降至66%;苯的选择性在催化剂运行的前18个月中稳定在18%左右,之后因原料中甲苯比例略有提高,苯的选择性也提高了1百分点左右。说明该催化剂的选择性较为稳定。运行初期催化剂活性高、空速较低,反应的转化率控制在46%以上的较高水平;随着运行期延长,反应转化率逐步降低,在催化剂运行18个月后,转化率在40%以下,说明催化剂已进入运行末期,需要通过烧焦再生来恢复活性。

表3 催化剂运行各阶段的反应选择性及转化率

从催化剂再生前装置运行情况可以看出,再生前催化剂积炭严重、活性快速下降,主要原因为:①歧化进料中的C10+芳烃含量偏高,使得催化剂积焦较多;②相对于C10+芳烃含量高的原料,反应氢烃比偏低,而由于循环压缩机无调节余量,催化剂活性下降后无有效提高氢烃比的措施;③歧化原料溴指数高,说明其中不饱和烃杂质含量高,在催化剂表面易形成软焦炭,影响其性能。

2 催化剂的工业再生

2.1 催化剂再生前氢气汽提

歧化及烷基转移单元在催化剂再生前因特殊原因随芳烃联合装置紧急停工,紧急停工时进行了反应系统快速泄压和板式换热器、高压分离罐等处的液化气排尽,但未进行高温氢气循环以除去催化剂上的烃类。因此,催化剂再生前需进行热氢汽提以脱除催化剂中残留的油气,同时使催化剂表面的软焦经加氢反应而去除。

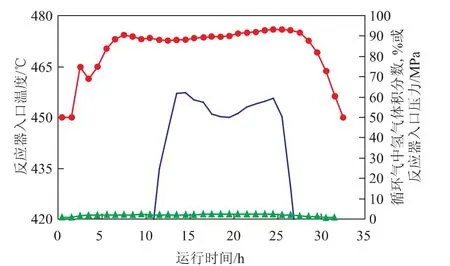

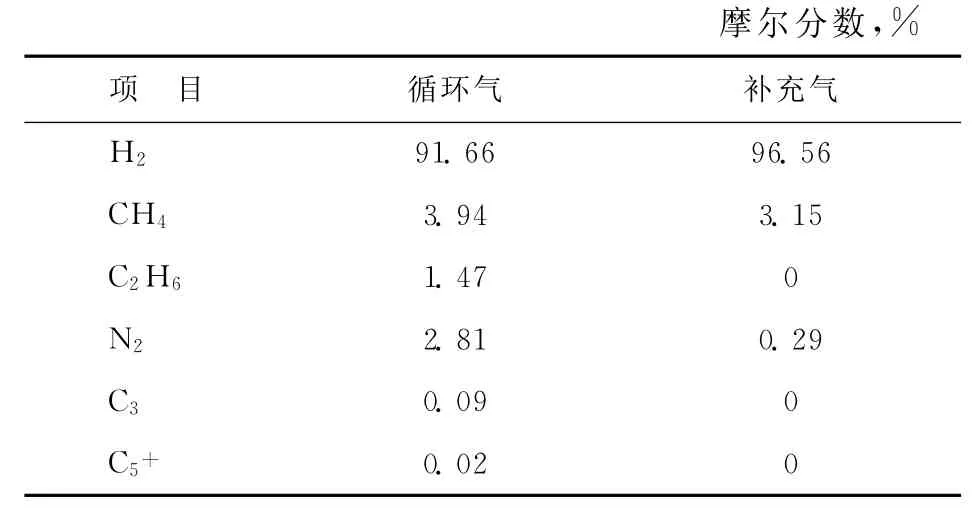

催化剂氢气汽提设计要求的操作参数为:反应器入口压力2.50MPa、入口温度450℃,补充氢量为正常操作时用量。实际操作中反应器入口温度、入口压力与循环氢体积分数的关系见图1。循环气和补充气组成见表4。从图1可以看出,在入口温度450℃以上的条件下,氢气汽提期间循环气中氢气体积分数为88%~93%。从表4可以看出,补充气中氢气体积分数在96%以上,循环气中增加的烃主要为甲烷和乙烷。另外氢气汽提期间可观察到最大温升为14℃,说明反应较为剧烈。

图1 氢气汽提期间反应器入口温度、入口压力与循环气中氢气体积分数的关系

表4 氢气汽提期间的循环气和补充气组成

2.2 催化剂烧焦再生过程

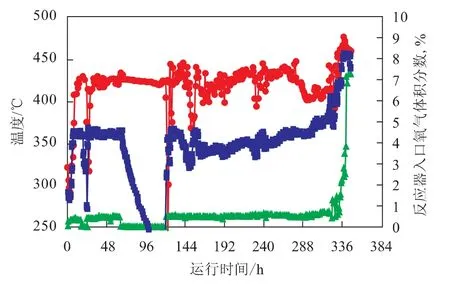

催化剂再生使用低氧主烧焦和高氧清焦两个阶段的烧积炭方法。控制反应器入口温度、氧气体积分数和反应器出入口温升,以反应器出入口温升在5℃以下、氧气体积分数差值低于0.1%作为判据[2]。烧焦床层温度、反应器入口温度及氧气体积分数的关系见图2。从图2可以看出:当反应器入口温度达到约270℃时开始注氧,控制反应器入口氧气体积分数为0.25%,烧去氢含量高的软焦;反应器入口温度达到360℃时,主烧焦过程开始,控制反应器入口氧气体积分数为0.40%左右,以防止催化剂床层温度过高;当氧气穿透催化剂床层后,反应器入口温度逐步升高到455℃,同时将反应器入口氧气体积分数逐步提高到7.0%[4]。当催化剂床层温升在5℃以下、反应器进出口氧气体积分数差值小于0.1%时,再生过程完成。

图2 烧焦床层温度、反应器入口温度与反应器入口氧气体积分数的关系

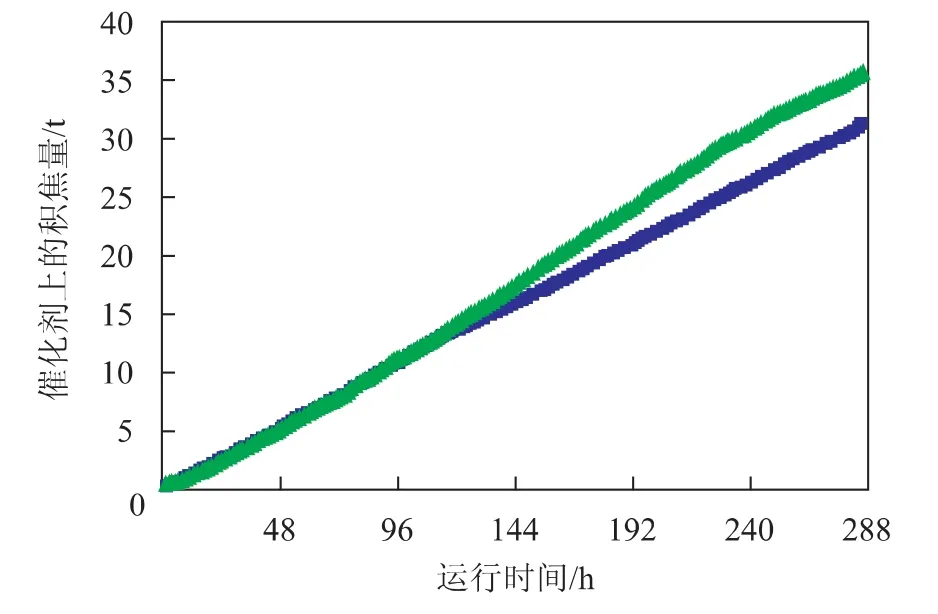

按催化剂上一般积焦的碳氢比结合烧焦过程中消耗的氧气计算,在整个烧焦过程中歧化催化剂中共有积焦35.80t,比专利商预测的积焦量31.49t多了4.31t。不同运行时间下歧化催化剂积焦量的预测值和烧焦值的对比见图3。焦炭占歧化催化剂总质量的39.77%,结合再生前催化剂运行数据可以确定催化剂活性降低的主要原因是积炭较多,同时也说明该催化剂容炭能力较大[2]。

图3 歧化催化剂积焦量的预测值和烧焦值的对比

3 催化剂再生后的投料及运行情况

3.1 催化剂投料前的预处理

催化剂投料前的预处理包括催化剂置换、干燥、还原和预硫化。通过置换、干燥将催化剂烧焦过程中吸附的水分和氧气脱除。在氢气的作用下将氧化态的铂还原为还原态可使催化剂具有金属活性。预硫化处理可以降低催化剂的初始活性,以使投料过程安全稳定,并减少投料后的芳环损失。

催化剂烧焦完成后,将反应系统降温,用氮气置换至氧气体积分数低于0.50%。然后再用氢气置换至循环氢中氢气体积分数在80%以上。催化剂干燥温度控制在260℃,在反应器出口水含量小于350mL/m3时干燥结束。干燥结束后将催化剂床层温度升高到315℃,恒温,进行催化剂还原。还原时以最大量补充氢气。在反应器出口水含量为240mL/m3时还原过程结束。然后将催化剂床层温度继续升高到380℃,进行预硫化。预硫化前用氮气将循环气中的氢体积分数由91.6%稀释到70%。在检查确认投料条件后,开始从反应器入口注入硫化剂二甲基二硫(DMDS),当监测到反应器出口H2S质量浓度为110mL/m3时,歧化及烷基转移单元准备反应投料。

3.2 歧化反应单元投料

歧化反应单元设计的投料工艺条件为:反应器入口温度380℃,入口压力2.07MPa,投料空速2.0h-1,循环氢中氢气体积分数70%。投料物料的组成(质量分数)为:甲苯51.90%,C936.84%,C10+芳烃10.38%,溴指数、水含量等杂质指标均满足要求。

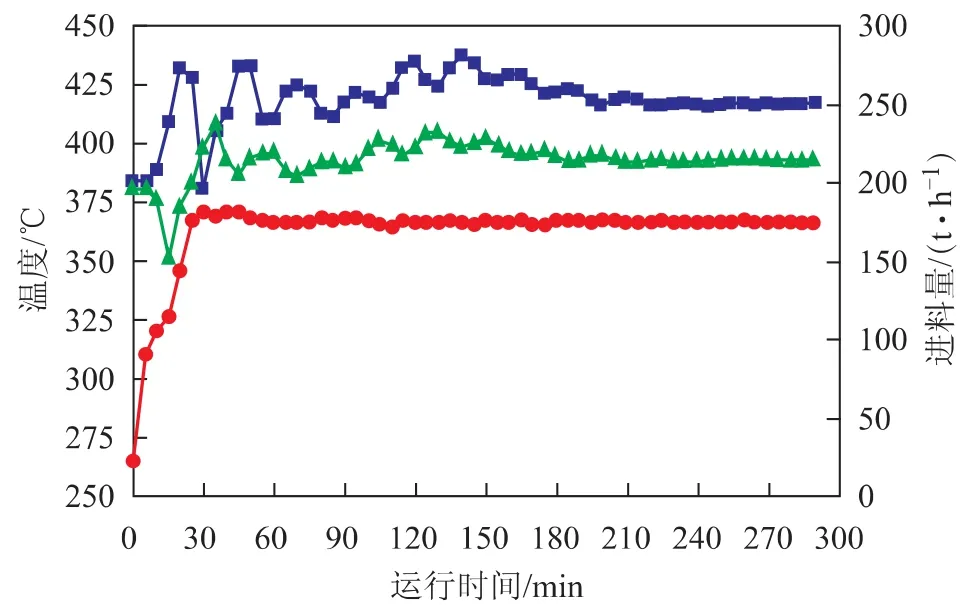

投料时反应器进出口温度与投料流量的变化趋势见图4。从图4可以看出,投料后初期入口温度最低下降到350.9℃,出口温度最高升至433.4℃,反应器进出口温差随着反应器内热量的带出略有波动,进出口最大温差约为68℃。投料时DMDS的同步注入速率与预硫化时相同,当反应器进出口温差小于40℃后,停止同步注硫。投料过程稳定后反应器进出口的温差在23℃左右。较大的温差说明催化剂初活性很好。

图4 反应器进出口温度与投料流量的变化趋势

投料稳定后的反应结果见表5。从表5可以看出,在运行空速为2.20h-1、氢气体积分数控制在70%~72%时,反应器温升超过20℃,C7、C9及C10的总转化率大于45%,二甲苯选择性在77%左右,说明催化剂活性较好,接近于第一周期标定时的催化剂性能。从再生前运行数据、再生情况及再生后催化剂性能恢复情况看,催化剂第一周期运行活性下降的主要影响因素为大量积炭,而再生非常成功。

表5 催化剂再生后反应结果

3.3 催化剂第二周期运行建议

为保障催化剂第二周期长周期高效运行,应控制催化剂积焦速率。具体措施如下:①提高反应的氢烃摩尔比,以不低于2.5为宜;②降低进料质量空速,以2.2h-1为宜,不高于2.4h-1;③控制进料中C10+芳烃含量,以避免大量C11+物料进入反应器从而使催化剂快速积炭失活,C10+芳烃质量分数以控制在8%以下为宜;④严格控制进料中烯烃等杂质含量,原料的溴指数不应超过20mgBr/(100g);⑤在条件允许的情况下控制反应转化率,过高的转化率将加快催化剂的结焦。

4 结 论

采用C10+芳烃含量较高的原料,在较高空速、低氢烃比的条件下运行近2年,歧化催化剂积焦量达到39%以上,使催化剂活性下降。通过氢气汽提、低氧主烧焦和高氧清焦方法对催化剂进行再生,清除了约35.80t焦炭。从再生后投料及运行数据可以看出,再生后催化剂反应性能良好,表明催化剂具有良好的可再生性能。

[1] 刘训峰,顾兴章.TA-3歧化烷基化催化剂再生[J].金山油化纤,1992,4(1):24-28

[2] 赵仁殿,金彰礼,陶志华,等.芳烃工学[M].北京:化学工业出版社,2001:132,137,147-151

[3] 侯章贵,孙广宇.芳烃联合工艺中歧化装置的调优[J].精细石油化工进展,2007,8(5):26-29

[4] 潘国庆,刘勇涛,刘耀芳,等.铂锡重整催化剂再生过程研究[J].石油炼制与化工,1994,25(3):23-27

INDUSTRY OPERATION AND REGENERATION OF TRANSALKYLATION AND DISPROPORTIONATION CATALYST

Wang Shaofei

(CNOOC Huizhou Refinery,Huizhou,Guangdong516086)

The operation of transalkylation and disproportionation catalyst under high space velocity and low hydrogen to hydrocarbon(H2/HC)ratio at the aromatics complex unit of CNOOC Huizhou Refinery was introduced,as well as the regeneration of this catalyst.Processing feedstock with relative high C10+aromatics content and after running about 2years under high space velocity and low H2/HC ratio conditions,the coke deposited on the catalyst was as high as over 39%,thus the activity of the catalyst dropped significantly.The deactivated catalyst was stripped by hydrogen,and then followed by burning coke under low oxygen atmosphere and removing coke under high oxygen atmosphere,about 35.80tof coke was eliminated.The catalytic performance of the regenerated catalyst was good,which indicated that said catalyst possessed good regeneration property.

aromatics;toluene disproportionation;catalyst;regeneration

2011-12-27;修改稿收到日期:2012-03-02。

王少飞(1966—),学士学位,高级工程师,长期从事炼化企业的生产、技术管理工作。

王少飞,E-mail:wangshf2@cnooc.com.cn。