异丁烯二步法制备甲基丙烯酸甲酯的研究

2012-09-28展江宏聂宏元徐新良

展江宏,聂宏元,徐新良

(中国石油乌鲁木齐石化公司研究院,乌鲁木齐830019)

异丁烯二步法制备甲基丙烯酸甲酯的研究

展江宏,聂宏元,徐新良

(中国石油乌鲁木齐石化公司研究院,乌鲁木齐830019)

制备了用于异丁烯选择性氧化制备甲基丙烯醛(MAL)和MAL氧化酯化制备甲基丙烯酸甲酯(MMA)的复合氧化物和负载贵金属催化剂,开发了异丁烯二步法制备MMA新工艺。在异丁烯氧化制备MAL反应过程中,反应温度为380℃,反应压力为0.03MPa,异丁烯平均转化率达到93.7%,MAL平均选择性达到92.3%。在MAL氧化酯化制备MMA反应过程中,反应温度为90℃,反应压力为0.27MPa,对于间歇反应,MAL平均转化率为93.35%,MMA平均选择性为83.50%;对于双程连续反应,MAL平均转化率为93.24%,MMA平均选择性为80.06%。

异丁烯 氧化 酯化 甲基丙烯酸甲酯

甲基丙烯酸甲酯(MMA)是重要的丙烯酸树脂单体,市场应用前景十分广阔。但目前工业生产MMA的主要工艺是传统的丙酮氰醇法工艺[1],反应过程中需使用高腐蚀性的硫酸,并副产大量难以处理的硫酸氢铵,整个反应的原子利用率(化学反应式中进入主产物的原子质量之和占原料原子质量之和的分率)只有47%,生产规模小,工艺技术落后,污染严重。在我国丙酮氰醇法生产MMA的原材料供应严重不足,因为丙酮氰醇法是由丙烯腈的副产物氢氰酸和丙酮合成,但丙烯腈装置规模小,副产的氢氰酸还要拿出一部分生产氰化钠;丙酮氰醇法生产的MMA成本高,也一直制约着我国MMA行业的发展。

以异丁烯为原料制MMA是一条工业应用前景良好的清洁工艺技术路线。该路线以炼油厂碳四资源为原料,副产物为水,与丙酮氰醇法相比,无论反应原料还是生产过程的绿色化程度,均有显著提高,整个工艺的原子利用率达到74%[2]。

以异丁烯为原料制备MMA工艺分为三步法和二步法[3]两种方法。三步法是异丁烯在催化剂作用下氧化生成甲基丙烯醛(MAL),然后MAL在催化剂作用下氧化生成甲基丙烯酸(MAA),最后MAA在强酸催化剂存在下酯化生成MMA。二步法又称直接甲基化法,将生成的MAL在催化剂作用下一步氧化酯化生成MMA,该法工艺进一步简化,也避免了生成中间酸而腐蚀设备并增加分离能耗,绿色化程度进一步提高。如果将异丁烯二步法制备MMA技术工业化,则可有效利用C4中异丁烯资源,创造很高的经济和社会效益。本课题主要研究异丁烯二步法制备MMA工艺,包括二步催化反应关键技术的开发和放大试验,为取代传统丙酮氰醇法奠定基础。

1 异丁烯选择性氧化制备甲基丙烯醛

1.1 反应过程

异丁烯选择性氧化制备MAL的主反应和副反应如下:

1.2 催化剂制备与稳定性评价

1.2.1 催化剂的制备 异丁烯选择氧化制备MAL的催化剂为一种含钼和镍的复合氧化物[4]。催化剂制备方法为:在水中溶解一定质量的钼酸铵,制得溶液A;在硝酸水溶液中,溶解一定量的

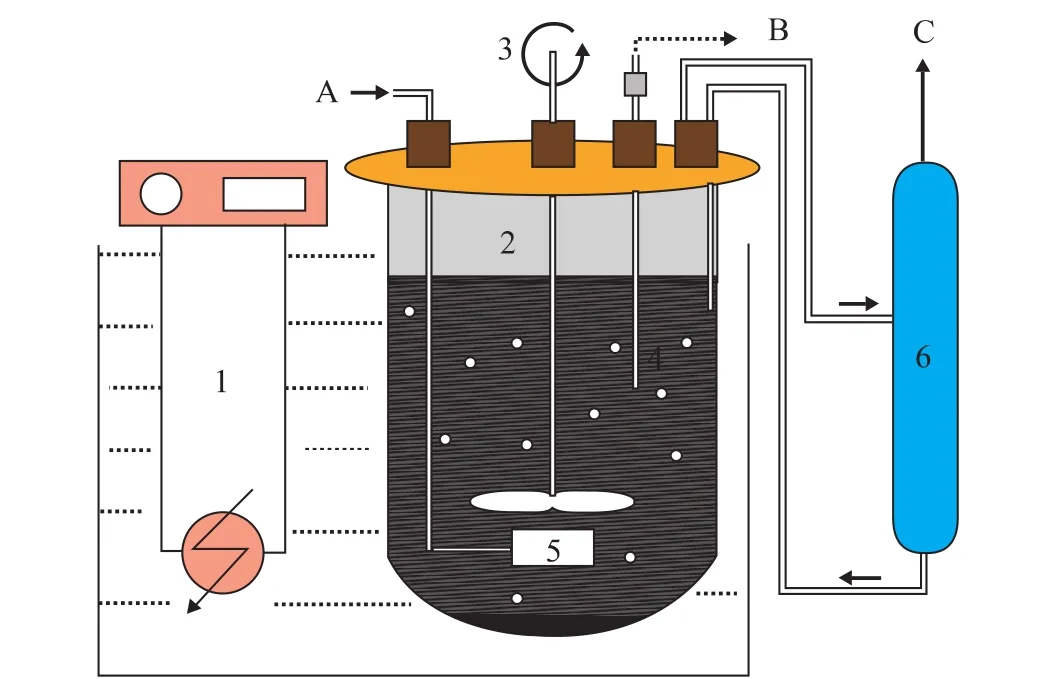

硝酸镍等,制得溶液B;在搅拌条件下,将溶液B滴加到溶液A中得到淤浆。将所制得的淤浆用氨水调节pH值后,搅拌、蒸发、干燥,然后在120℃下干燥12h,在200℃下干燥4h,最后在一定温度下焙烧3h。将焙烧得到的催化剂研磨后,筛选20~30目的颗粒进行催化性能评价。1.2.2 反应装置 异丁烯氧化生成MAL的固定床放大反应装置如图1所示。将异丁烯用泵打入预热器气化并与空气混合后进入反应器,反应器用熔盐加热至360℃使异丁烯发生催化氧化反应,反应产物经过冷凝器2水冷和冷凝器1深冷后得到MAL产物。

图1 异丁烯氧化生成MAL的放大装置示意

1.2.3 反应器内床层温度分布 固定床反应器中的床层温度分布如图2所示。从图2可以看出:当只通入空气时,控制循环熔盐温度为360℃,反应器中没有反应发生,反应器内床层温度分布均匀,为(360±2)℃;而在空速1 800h-1、n(O2)∶n(异丁烯)=3∶1的条件下通入异丁烯反应时,床层温度为(375±5)℃,在反应器的中部温升较大,反应器底部氧化反应程度较小,温升较低。

图2 反应器内床层温度分布

1.2.4 催化剂稳定性评价 反应器中通入空气后,开启设备升温,熔盐升温至360℃时,通入反应原料,稳定混合约12h后,继续升温,并开始计时和采样分析。反应器温度缓慢升至380℃后,调节加热速率使反应温度稳定在380℃左右,然后进行1 500h以上的连续运转。反应条件为:异丁烯(质量分数55%)进料速率382mL/h,空气进料速率6.9L/min;反应器内温度380℃,原料气预热温度200~320℃,反应压力0.03MPa。异丁烯氧化制备MAL催化剂稳定性评价结果见图3。从图3可以看出,在1 800h连续试验过程中,异丁烯氧化制备MAL反应的转化率和选择性波动较小,异丁烯平均转化率达到93.7%,最大为99.10%;MAL平均选择性达到92.3%,最大为98.27%,说明催化剂具有良好的稳定性。

图3 异丁烯氧化制备MAL的催化剂稳定性评价结果

2 甲基丙烯醛氧化酯化制备甲基丙烯酸甲酯

2.1 反应过程

MAL氧化酯化生成MMA的反应方程为:

2.2 催化剂制备与稳定性评价

2.2.1 催化剂的制备 MAL氧化酯化制备MMA的催化剂为一种贵金属Pd催化剂。将PdCl2搅拌溶解在一定浓度的硝酸水溶液中,然后加入氧化镁载体,搅拌浸渍30min,经过滤、水洗、真空干燥后得到催化剂。

2.2.2 试验装置 MAL氧化酯化生成MMA的放大试验装置见图4。反应釜容积为500mL。装置开启时,依次开启加热装置、冷却装置,在反应釜内加入催化剂和MAL,通入空气,升温至90℃后进行反应。

图4 MAL氧化酯化生成MMA的放大试验装置

2.2.3 试验结果 放大试验反应条件为:空气压力0.45MPa,MAL流量302mL/min,反应压力0.27MPa,反应温度90℃,尾气量160mL/min,冷凝温度-20℃,反应停留时间2h。试验所采用的单釜间歇操作是在反应釜内加入MAL和催化剂,直接通入空气,在2h内完成反应,没有物料的连续进出;单釜单程连续操作是间歇反应2h后,将MAL用泵连续打入反应釜中,反应产物溢流出反应釜,催化剂在釜内循环使用;单釜双程连续操作是将单釜单程连续反应收集到的反应产物取代MAL再次连续进入反应釜内,连续接触釜内催化剂并进行氧化酯化反应,充分反应后的物料连续溢流出反应釜,取样分析。单釜间歇操作、单釜单程连续操作、单釜双程连续操作的试验结果见图5~图7。由图5可见,在单釜间歇操作时,随着反应次数的增加,MAL转化率和MMA选择性都维持在较高的水平,反应物料在同一空间和固定时间内搅拌混合均匀,平均转化率为93.35%,最高值为97.32%;MMA平均选择性为83.50%,最高值为92.00%。由图6可见,在单釜单程连续操作时,随着反应时间的增加,转化率和选择性比间歇操作时低,尤其是转化率更低,这是因为单釜连续反应时,由于部分物料存在返混现象,反应停留时间缩短,导致反应程度降低,反应平均转化率为71%,MMA平均选择性为82%。由图7可见,在单釜双程连续操作时,MAL氧化酯化制备MMA反应的平均转化率为93.24%,最高值为98.49%;MMA平均选择性为80.06%,最高值为85.22%。这是由于单釜单程反应完的物料再次回到反应釜进行连续反应,物料能更好地与空气和催化剂接触反应,进一步提高了MAL的反应转化率。

图5 制备MMA的单釜间歇试验结果

图6 制备MMA的单釜单程连续试验结果

图7 制备MMA的单釜双程连续试验结果

第二步MAL氧化酯化合成MMA反应的选择性低于第一步异丁烯氧化合成MAL反应的选择性。第一步中氧化反应速率快,第二步中氧化和酯化两个反应过程同时存在,反应选择性有所降低,并且MAL催化氧化酯化合成MMA在釜式反应器中进行,不可避免地存在一定的物料返混现象。第二步反应过程中空气、MAL与催化剂接触,属于气液固三相反应,存在搅拌分散效率的问题,导致反应转化率、选择性有所波动。

MAL催化氧化酯化合成MMA的连续反应相对于间歇反应能提高MMA的生产能力,稳定产品的质量,更适合于工业化大批量生产。在工业设计时建议采用多釜串联连续反应方式。

3 结 论

(1)制备了用于异丁烯选择氧化制备甲基丙烯醛(MAL)和MAL氧化酯化制备甲基丙烯酸甲酯(MMA)的复合氧化物和负载贵金属催化剂,试验结果表明催化剂的活性、选择性和稳定性良好。

(2)建立了异丁烯制备MMA二步法反应的放大试验装置,获得了优化的工艺操作参数。

(3)异丁烯氧化制备MAL反应过程中,反应温度为380℃,反应压力为0.03MPa,异丁烯的平均转化率达到93.7%,最大值为99.10%;MAL的平均选择性达到92.3%,最大值为98.27%。

(4)MAL氧化酯化制备MMA反应过程中,反应温度为90℃,反应压力为0.27MPa。对于间歇反应,MAL平均转化率为93.35%,最高值为97.32%;MMA平均选择性为83.50%,最高值为92%。对于双程连续反应,MAL平均转化率为93.24%,最高值为98.49%;MMA平均选择性为80.06%,最高值为85.22%。

[1] 梁西良,王素漪.徐虹.甲基丙烯酸甲酯合成及生产[J].化学与黏合,2005,27(1):57-60

[2] 李桂花,李铭岫,张锁江.C4氧化法制备甲基丙烯酸甲酯的研究进展[J].工业催化,2005,12(S):293-298

[3] 丁晓伟,袁本旺,李吉春,等.异丁烯(叔丁醇)氧化法制备甲基丙烯酸甲酯的工艺[J].石化技术与应用,2008(1):34-38

[4] 王小强,马艳捷,蔡小霞.异丁烯(IB)氧化法制甲基丙烯酸甲酯(MMA)催化剂研究进展[J].化学工程与装备,2009(10):107-108

A STUDY OF TWO-STEP SYNTHESIS OF METHYL METHACRYLATE FROM ISOBUTENE

Zhan Jianghong,Nie Hongyuan,Xu Xinliang

(Research Institute of PetroChina Urumqi Petrochemical Company,Urumqi 830019)

Compound oxide catalyst for isobutene selective oxidation to methacrolein(MAL)and supported noble metal catalyst for MAL oxidative esterification to methyl methacrylate(MMA)were prepared,and a new process for two-step synthesis of MMA from isobutene was developed.For isobutene to MAL process,under a reaction temperature of 380℃and a reaction pressure of 0.03MPa,the average conversion of isobutene and the average selectivity of MAL reached 93.7%and 92.3%,respectively.For MAL to MMA process,under a reaction temperature of 90℃and a reaction pressure of 0.27MPa,in batch reaction mode,the MAL average conversion and the average selectivity of MMA was 93.35%and 83.50%,respectively;under two-stage continuous operation mode,the MAL average conversion and the average selectivity of MMA was 93.24%and 80.06%,respectively.

isobutene;oxidation;esterification;methyl methacrylate

2011-12-26;修改稿收到日期:2012-03-05。

展江宏(1969—),男,高级工程师,长期从事石油化工工艺技术应用研究工作,获得专利16项,在省级以上刊物发表论文11篇。

展江宏,E-mail:zhanjhws@petrochina.com.cn。