适用于双金属线材的组合式连续拉丝生产线

2012-09-28费兰英戴雅康

费兰英, 戴雅康

(1.大连职业技术学院,辽宁大连116037;2.大连通大设备技术开发有限公司,辽宁大连116033)

0 引言

近年来,国内铜包铝线和铜包钢线等双金属线材的生产已形成了一个新型产业,产量逐年提高,应用领域日益广泛。特别是我国已迈入了3G全速发展时代,对制造射频同轴电缆内导体的铜包铝线质量提出了更高要求。但目前国内很多生产铜包铝线企业所使用的生产设备较为落后,在双金属线的拉丝设备方面,大多使用的是单模拉丝机。这种拉丝机虽然结构简单,灵活性大,但拉拔一个道次后需停机,将拉拔线材从绞盘倒换到送料架上,更换模具后进行下一步道次拉拔。这不仅大大降低了生产率,增大了工人劳动强度,而且线材在倒换搬运过程中相互触碰,易使表面产生瑕疵;此外,所拉拔的线材全部盘卷在拉盘上,跟随拉盘一起转动,大大增加了能量的消耗。

在双金属线的拉拔设备中,也有采用直进式连续拉丝机组、中型水箱拉丝机或乳化液拉丝机的。但这些拉丝机组往往没有考虑铜包铝、铜包钢等双金属线材结构和性能的特点,难以满足提高双金属线材拉拔生产率和品质的要求。

因此,设计和生产一种适合双金属线材拉拔特点的高能效、高品质的拉丝设备是势在必行的。

1 对双金属线材拉丝机的要求

鉴于铜包铝或铜包钢等双金属线材结构和性能的特点,要求拉丝机至少应满足以下几方面的要求:

(1)铜包铝线或铜包铜线的铜层很薄,要求在拉丝过程中不能将铜层拉破,产生漏铝或漏钢缺陷。

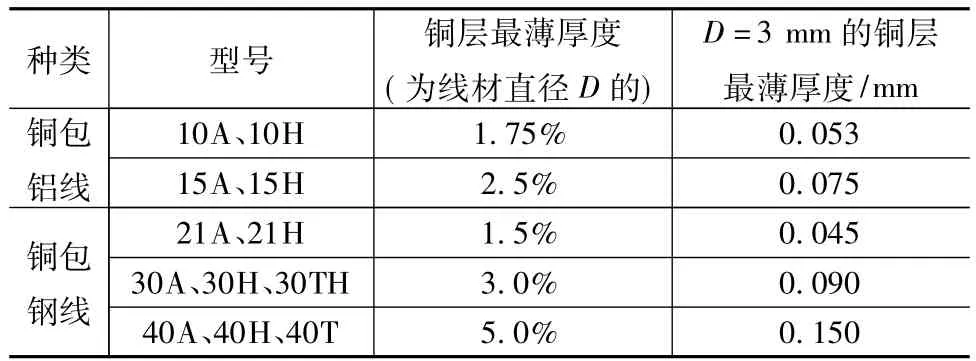

标准[1,2]规定的铜包铝线和铜包钢线的铜层最薄厚度列于表1。

表1 产品标准规定的双金属线铜层的最薄厚度

对于如此薄的铜层,在拉拔过程中要使铜层不产生异常磨损而拉破,要求拉丝机在结构上应能做到:

①减小每一道拉丝模的截面压缩比,或将每一道次的拉拔模用孔径逐渐减小的多模来代替,以免线材在模具中产生较大的接触磨损;

②使线材紧密缠绕在大盘上,两者不产生相互滑动,以减少滑动磨损;

③选择适合双金属复合材料的润滑剂,使其在生产过程中得到最好的润滑,减少铜层接触磨损。

(2)线材在拉拔过程中应充分冷却,并使线材在冷却过程中不粘结冷却水的情况下进入下一道拉拔模具拉拔,以免将水份带入润滑槽中使润滑剂变质,丧失润滑能力。

(3)铜层在拉拔变形过程中逐步硬化、塑性降低,呈脆性状态。拉丝机应保证线材进入拉丝模时与模孔对中,以防止线材呈弯曲状态进入模具时,在硬化的铜层中产生附加弯曲应力而形成裂纹。

2 组合式连续拉丝生产线的总体结构

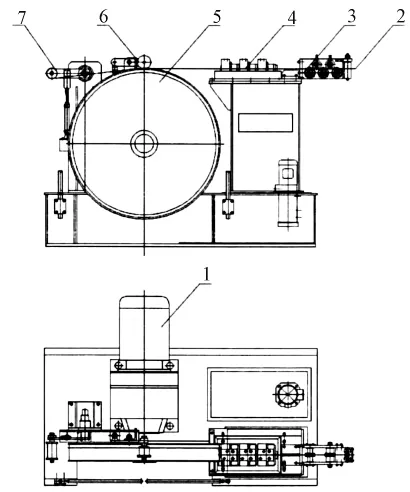

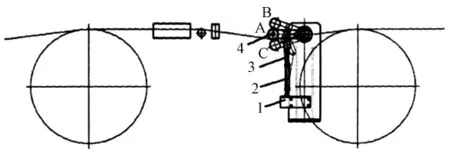

我公司根据上述要求,设计了一种适用于双金属线材拉拔的组合式连续拉丝生产线。该生产线是由多台如图1所示的卧式拉丝机串接而成的。每一台卧式拉丝机由线材2的矫直装置3、拉丝模座4、拉丝大盘5及气动张力调整装置6等装置构成。拉丝大盘由变频电机1通过齿轮减速器驱动。

图1 单台卧式拉丝机

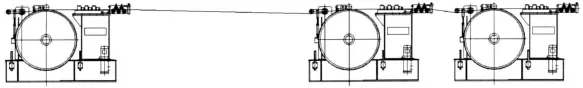

图2 所示为由多台卧式拉丝机串联而成的“组合式连续拉丝生产线”,生产线的末端还包含一台倒立式拉丝机,进行最后一道拉拔和收线。生产线中卧式拉丝机的台数可根据用户所需包覆直径、所生产的双金属线的尺寸范围来确定,一般为5~7台不等。

整条生产线采用PLC统一控制。根据每台拉丝机拉丝模出线的实际线径,通过触摸屏输入到PLC中,以确定每台拉丝机的大盘运转速度,实现全线拉拔速度的同步。每台拉拔机还可根据实际检测的张力大小进行单机调整,使所有拉丝机同步。生产时还可根据实际需要直接调整运转速度,以满足不同情况的需要。

图2 组合式连续拉丝生产线的组成

3 生产线中满足双金属线材特性的装置

3.1 模块式模座盒及矫直装置

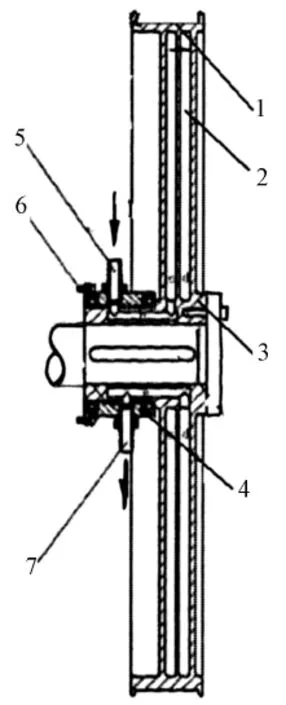

模座盒及矫直装置如图3所示。

图3 模块式模座盒及矫直装置

本装置的主要部分为带有冷却系统的模块式模座1,拉丝模4安装在模座中。模座内部为相互连通的两层空孔。通过液压泵将冷却水由进口2打入空孔内,然后由出口3排出,从而将拉丝模在拉拔时产生的热量带走。图中所画的模具盒由两套模块组装而成,但也可做成三套模块的,由拉拔线材的材质而定,以减小线材在每一个拉丝模具中的压缩变形量。图中8为润滑剂槽。为防止润滑剂渗漏,在最前面的一个润滑剂槽的槽壁上,装有内孔与未拉拔线材直径相同的密封导套5。润滑剂用泵从储藏箱打入到润滑槽中,润滑剂在循环使用过程中过滤,防止金属屑带入拉丝模中,将铜层表面划伤。

在模具盒的进线端,装有线材矫直装置6。被拉拔的线材7经过该装置矫直后笔直地进入模孔内,使硬化的铜层不致开裂。

3.2 内冷式拉丝大盘

通过模具拉拔后的线材在拉丝大盘轮缘上缠绕数圈。大盘转动后,依靠线材与轮缘表面间的摩擦力使线材不断从模具中拉出。线材拉拔时产生大量的摩擦热,虽经模块式模座的冷却装置吸收了一部分,但线材的热量仍很高,需在大盘上继续进行冷却。如果将冷却大盘浸入冷却液中或将冷却水直接浇在大盘轮缘的线材上,虽然冷却效果较好,但若线材在进入下一道模具前未能彻底干燥,则冷却水将带入模具槽中,使冷却剂变质失去润滑作用。

本设备设计了一种内冷式大盘,用冷却水冷却大盘轮缘的内侧使线材冷却,则不致产生上述弊端。内冷却大盘的结构如图4所示。

图4 内冷式大盘

图中1为大盘的轮缘。为了冷却缠绕在轮缘上的线材,将大盘的轮辐制成中空的两层,在轮辐的端头开有圆孔,使两层空间相通。冷却水由一个隔层的空间进入,由端头的圆孔流入另一隔层的空间而流出,使轮缘内侧受到冷却。

在大盘轮毂3的外侧装有不随轮毂转动的固定套圈4,该套圈通过螺栓6紧固在卧式拉丝机的机架上。在套圈4上分别安装冷却水进水管接头5和出水管接头7。为了使位置固定的进水管和出水管接头在大盘不断旋转的过程中,将冷却水引入到大盘轮辐的空腔内循环流动,在套圈及轮毂的相应部位分别开有供冷却水流动的进水通道和出水通道。并使它们在转动过程中相互连接,使冷却水能在大盘轮辐中循环流动。在固定套圈和轮毂的两端装有密封圈,以防止冷却水在轮毂上泄漏。

3.3 气动张力调整装置

为满足各台卧式拉丝机相互间的拉拔速度达到“秒流量相等”的要求,并保证线材紧密缠绕在大盘上不产生滑动,在每一台拉丝机大盘的出线端与下一台拉丝机的进线端或收线盘之间设有气动张力调整装置。

气动张力调整装置示意图如图5所示。在卧式拉丝机机体的支座1上安装有气缸2。气缸的杠杆3带动张紧轮4紧压在线材上(位置A),使线材紧密贴合在大盘轮缘上,无相对滑动。如果由于拉丝模具磨损或更换模具,单位时间内进线量便增大或减少,则张紧轮4所承受的张紧力便减小或增大(在位置B和C间移动)。张紧力的大小可通过圆盘式编码器检测出来,借助于PLC闭环式反馈系统输出控制信号,改变拉丝机中变频电机的转动速度,从而调整拉丝机的运转速度使之与线材的运行速度相匹配。

图5 气动张力装置示意图

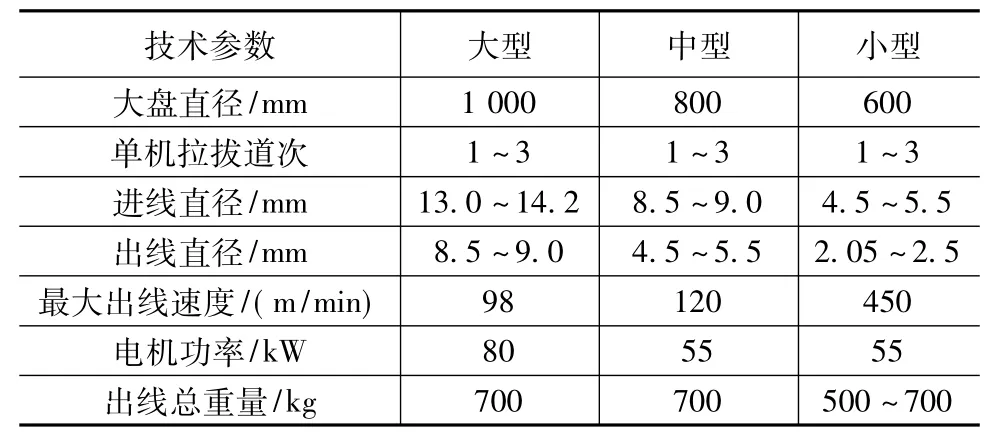

4 组合式连续拉丝生产线的主要技术参数

组合式连续拉丝生产线的主要技术参数列于表2。表中所列的技术参数是以一条由6台单机组合的生产线进行计算的。

表2 组合式连续拉丝生产线的主要技术参数

如果一条全自动、智能型包覆焊接生产线生产16.2 mm的铜包铝半成品线,生产速度按15 m/min计算,其产量为615 kg/h。当采用大型组合式连接拉丝生产线将其拉拔至9.0 mm,出线速度98 m/min计算,其产量为1240 kg/h。由此可见,大型组合式连续拉丝生产线的产量可满足两条智能型包覆焊接生产线产量的要求。

5 结束语

可以认为,组合式连续拉丝生产线是节能减排、提高双金属线材质量和生产率的高端设备。为了贯彻中央关于在生产企业中淘汰落后产能的决策,适应3G网络对铜包铝内导体质量的更高要求,设计和生产适合双金属线材拉拔特点的高能效、高品质的组合式连续拉丝生产线正合时宜。

[1]SJ/T 11223—2000 铜包铝线[S].

[2]SJ/T 11411—2010 铜包钢线[S].