储存过程中导线表面腐蚀现象的分析及对策

2012-09-28冯爱军

冯爱军, 金 榕

(上海中天铝线有限公司,上海201108)

0 引言

进入21世纪之后,随着我国经济的蓬勃发展,电力的需求急剧增长,成为国民经济发展和人民日常生活的基本要素,输变电线路则是国民经济的主动脉,而架空导线正是输电线路的主体。目前,国内高压输配电网架空导线的储存及运行环境各有不同,包括工业污染区、沿海地区及沿海工业污染区等强腐蚀性环境。若导线在储存过程中受到腐蚀,将给工期带来影响。

1 铝腐蚀机理

铝腐蚀是铝金属在环境的作用与影响下发生化学或电化学反应,金属由单质变为化合物的过程。铝在许多介质中,能在表面形成一层致密的连续的氧化膜,具有相当高的稳定性。根据资料介绍,铝的腐蚀受到环境的影响,包括大气(污染物、湿度)、水、土壤、温度等。腐蚀的基本类型有:点腐蚀、接触腐蚀、缝隙腐蚀、晶间腐蚀、应力腐蚀、剥落腐蚀、疲劳腐蚀等。

架空电力线路上的各种导线,特别是架设在沿海和工业地区的导线,长期经受大气、风雨和盐雾的侵蚀,很容易受到腐蚀。在沿海地区,海洋大气含有大量的盐分,由于海浪及大风将海水带入大气,水分经过蒸发,并由季风及台风吹到远方,使低空大气的含盐量增加,并且含盐量与海岸距离有很大关系。靠海越近,海雾中的氯化物含量越高,在该环境中的铝导体的腐蚀也越严重。氯化物可加速铝的点蚀、应力腐蚀、晶间腐蚀和缝隙腐蚀。这是由于大气中的氯离子半径很小,能自由地穿透金属表面的水膜和钝化膜(金属化合物,结构紧密,覆盖在金属表面),排挤氧离子并取而代之,成为可溶性氯化物,使金属加速腐蚀。同时,大气中的SO2、H2S、NH3和NO2以及其他悬浮粒子和灰尘也都能促进金属的腐蚀,使其抗疲劳能力下降,从而大大降低了导线的使用寿命。

2 导线表面腐蚀实例

2009年某沿海地区500 kV双回线路工程中,型号规格为JL/LB1A-400/35-48/7的铝包钢铝绞线,6月发至项目部施工仓库。经一个多月的现场露天储存后,7月底,在起吊过程中发现,有多盘导线出现批量性腐蚀损伤情况,腐蚀现象集中在导线外层。

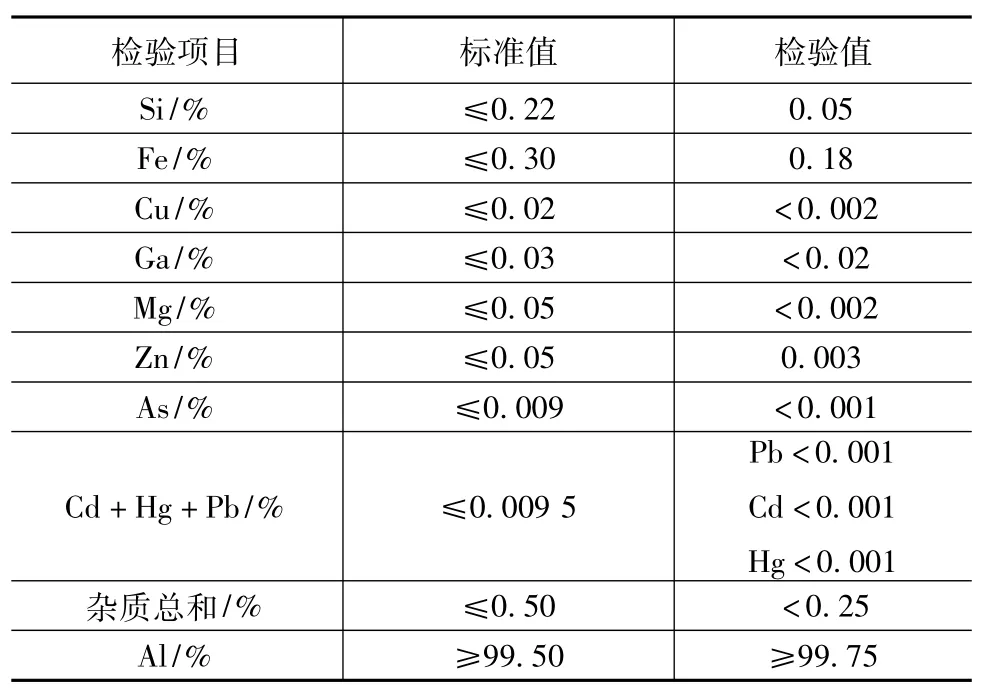

通过对腐蚀表面进一步观察,腐蚀区域成片状分布,均集中在与地面泥土接触部分。腐蚀面呈银白色,并带有部分淡黄色斑点,用手触摸,有少许腐蚀粉末掉落,严重的地方有明显的腐蚀凹坑,如图1、图2所示。

图1 导线储存现场

图2 导线腐蚀表面

3 导线表面腐蚀现象的分析

将厂区同期生产未发货的导线打开包装检查,未发现有腐蚀现象。根据腐蚀现象均集中在与地面接触的地方这一明显特征,初步判断问题出在储存环境上。该施工现场处于沿海地区,按国家规定距海岸7~10 km即为盐雾区,初步认定本次导线被腐蚀的主要原因是雨水和当地碱性土壤混合后与导线接触而产生腐蚀。

为验证上述结论,对现场土壤、水、中度和轻度腐蚀导线、未腐蚀铝线及导线腐蚀产物进行了取样和记录,送到相关有资质的权威机构检测。

3.1 未腐蚀铝线成分分析

GB/T 17048—2009《架空绞线用硬铝线》规定:“硬铝线应由要求纯度的铝制成,以达到规定的机械性能和电气性能,铝的含量应不小于99.5%”。所以委托“国家有色金属质量监督检验中心”检测铝线化学成分是否合格,根据其出示的检验报告(见表1),说明导线产品化学成分符合国家相关标准要求。

3.2 腐蚀物分析

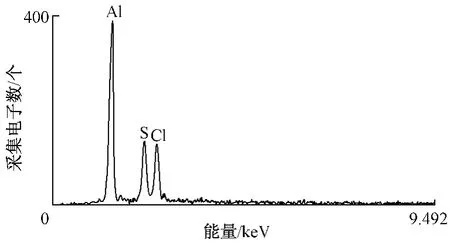

对从导线上刮取的盐状结晶物和铝线上腐蚀部分用SEM扫描电镜,依据GB/T 17359—1998《电子探针和扫描电镜X-射线能谱定量分析通则》,委托“国家有色金属及电子材料分析测试中心”测定腐蚀物成分和结构。

根据其出示的分析测试报告:“根据送样单位提供的情况,该铝质电缆线存放时与地面土壤直接接触。表面腐蚀区刮下的粉末成分为:Al 51.2%,S 20.9%,Cl 28.0%。从以上分析数据可以看到,表面腐蚀区,无论刮下的腐蚀产物还是在铝线表面直接分析,其腐蚀产物中均含有Cl和S。这两种元素都是腐蚀性元素,在潮湿的氛围下,极易对铝表面产生腐蚀。而土壤中成分很复杂,可能有残留的农药、化肥,也不能排除外来的污染物随雨水等进入土壤,其中都可能包含Cl和S,继而对铝表面产生腐蚀,而铝表面的氧化铝薄膜一旦被破坏,腐蚀就不断往纵深发展,腐蚀产物疏松而且极易剥落。腐蚀产物经X射线分析发现其为非晶态,未见有任何衍射峰。”X射线能谱图见图3。

表1 导线化学成分检验结果

图3 X射线能谱图

3.3 土壤和水分析

委托“中国农业大学资源与环境学院”对土壤和水进行分析,报告结论为:“送检土壤样品和水样酸碱度均为偏碱性,土壤电导率为1.06 mS/cm,水样电导率远远高于土壤样品,为5.66 mS/cm,是土壤样品的5.36倍,说明水样含盐量较高。”

说明此次导线腐蚀的原因主要是,铝导线存放时放置于低洼地与该地区的盐碱地长时间接触,加上雨水等的浸泡,使得土壤和水中的盐分与铝导线发生电化学反应。因为当铝导线生产出来时,在极其短的时间内就会在表面形成一层很薄的Al2O3的钝化膜,保护铝本身,使其化学性质不活泼,因此铝在中性和近中性(pH为4~8)的水及大气中耐蚀较好,但当介质中含Cl-(氯离子)时,且其含量达到一定程度时,将加速氧化膜的破坏,最终导致铝及铝合金的侵蚀,形成点蚀。随着时间的加长,点蚀的部位与土壤和水中的碱性成分进一步发生反应,整个腐蚀过程存在以下几个步骤:

(1)Cl-在氧化膜表面吸附,且优先在氧化膜表面的缺陷(微裂纹、裂隙等)处吸附:

Cl-(介质中)→Cl-(吸附在氧化膜上)

(2)Cl-与氧化膜发生反应

1)氧化膜中的Al3+快速水解

Al3++H2O→H++Al(OH)2+

2)水解产物Al(OH)2+与Cl-反应

Al(OH)2++Cl-→Al(OH)Cl+

3)Al(OH)Cl+继续发生如下反应

Al(OH)Cl++H2O→Al(OH)2Cl+H+

或者Al(OH)Cl++Cl→Al(OH)Cl2

所形成的Al(OH)2Cl、Al(OH)Cl2从反应界面向介质中扩散,导致氧化膜局部变薄。

(3)氧化膜被穿透,金属Al基体暴露在溶液中,Cl-对基体造成腐蚀,形成腐蚀麻点。此反应即使在室温下也很容易进行,因此在现场留下了白色结晶状物质,并且腐蚀部分外围成淡黄色为Cl-(氯离子)的颜色。

4 对策及解决措施

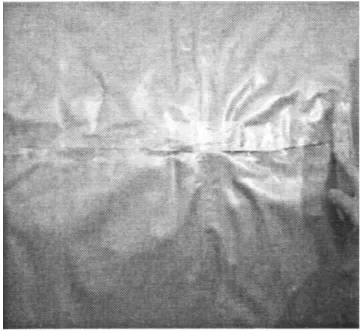

(1)改进产品包装。行业间普遍采用内包为竹篾,外包为竹片的包装方法。为防止或减少雨水与导线接触,可考虑采取导线盘的芯板和最外层导线上面包覆防水的聚乙烯薄膜。包装时注意几点:聚乙烯薄膜禁止刮伤、刮坏;在裁断内包材料时,保证端面齐平,接头交叉重叠部分不超过10 cm,用胶布横向密封保证雨水不进入内包中(见图4),将封口一律放至盘具底侧,使雨水淋不到封口;严禁在淋雨情况下包装。

(2)在施工现场,导线严禁储存在化工厂区等类似污染的环境之中,同时应避开低洼地及积水地区,以免长期放置后,导线被腐蚀,影响使用;应采取防雨措施,尽可能保持存放地点清洁和干燥,避免雨淋和暴晒造成盘具松散,以及导线表面出现无规律不均匀的黑膜和斑点。

(3)缩短施工现场的储存时间,对导线的表面质量和后期施工比较有利。

图4 聚乙烯薄膜密封包装

(4)在线路设计时应考虑当地气候与环境质量对导线的影响。针对盐雾区或者工业排放物较为严重的地区,可选用防腐型导线,提高导线的可靠性和使用寿命,这也是防止导线腐蚀的直接办法。

5 结束语

在沿海盐雾区等强腐蚀性环境,由于雨水和当地碱性土壤混合后与导线直接接触会产生腐蚀现象,腐蚀区域片状分布,颜色呈现银白色,并带有淡黄色斑点。

导线表面腐蚀不同于常见的表面发黑现象,发黑现象“不影响使用,仅影响外观”,而腐蚀现象会使导线强度大大降低,并可能会造成导线断线或断股。为避免腐蚀可以从产品包装、储存条件、储存时间和导线设计选用等方面着手,防止导线与雨水、盐碱土壤等腐蚀介质接触。现在输电线路腐蚀破坏已受到各个国家的关注和重视,关于输电线路的腐蚀机理、腐蚀评估、腐蚀控制和防护都在进一步研究,从而指导导线的制造与应用。

[1]田荣璋,王祝堂.铝合金及其加工手册(第二版)[M].长沙:中南大学出版社,2000.

[2]黄崇祺.金属导体及其应用[M].上海:上海电缆研究所,2007.

[3]张建堃,陈国宏,等.干/湿NaCl盐雾条件下钢芯铝绞(ACSR)导线腐蚀层结构及腐蚀机理[J].腐蚀与防护,2010(8):581-586.

[4]陈国宏,王家庆,等.高压架空钢绞Al导线的腐蚀与防护[J].中国材料科技与设备,2009(6):21-24.

[5]于 萍.钢芯铝绞线表面斑状污黑现象分析[J].中国表面工程,2003(3):46-48.

[6]于 萍,魏云鹤,等.表面不均匀性黑膜的钢芯铝绞线耐蚀性能对比及可用性研究[J].电线电缆,2004(2):10-13.

[7]於国良.钢芯铝绞线表面发黑的产生因素及对策[J].电线电缆,2007(6):22-25.

[8]陈传生.输配电线路防盐雾腐蚀的探讨[J].农村电气化,2004(4):31-32.