RH真空精炼循环流动特性的水模型研究

2012-09-27胡建东郑淑国

胡建东 王 欢 郑淑国

(1.天津重型装备工程研究有限公司,天津 300457;2.东北大学,辽宁110004)

RH真空精炼处理具有周期短、生产能力大、综合处理效果好等优点,已成为生产高附加值钢的重要环节[1、2]。RH内钢液的循环流量和混匀时间是衡量其效率的两个重要因素。因此,开展对RH装置内钢液循环流动行为的研究具有重要的现实意义和理论意义。

1 水模型的建立

1.1 相似性原理

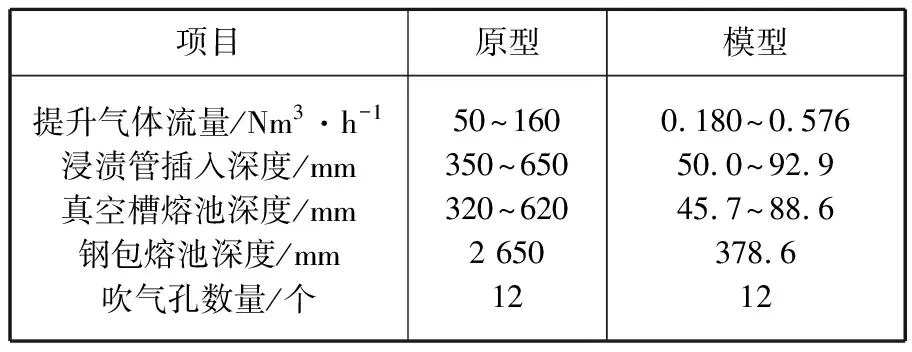

表1 模型和原型的主要参数Table 1 Main parameters for model and prototype

由于实际冶金反应器和水模型两者的修正弗鲁德准数相等,因此取上升管内径D为几何特征参数,可以计算出模型提升气体流量与实际RH气体流量的关系。由于所有气体压力与流量计量表都是在标准状态下标定的,所以根据气体状态方程对气体压力、密度进行修正,最后可得:

(1)

(2)

1.2 试验装置

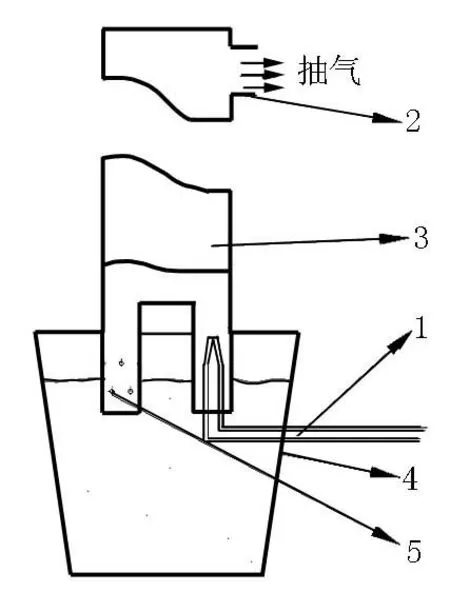

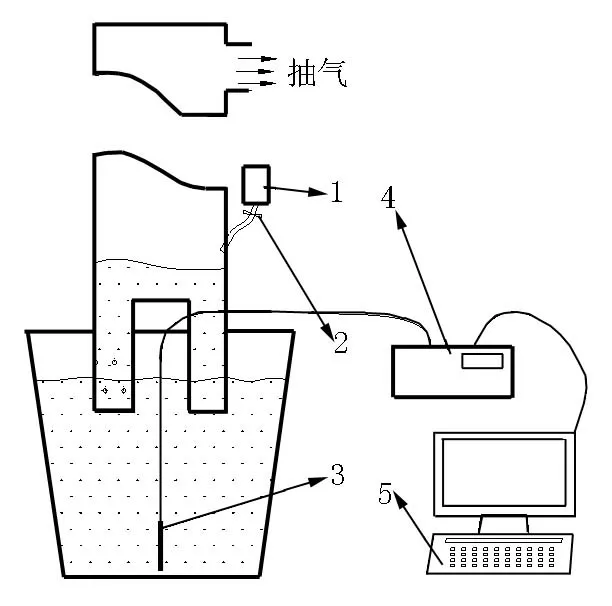

循环流量的测定方法[4]大体有两种:直接法(体积法)和间接法(速度法或压差法)。本试验采用压差法利用毕托管来测循环流量,试验装置见图1a。水模型中测定混匀时间的方法采用电导法,试验装置见图1b。

1—毕托管 2—抽气孔 3—真空槽模型 4—钢包模型 5—吹气孔(a)循环流量测量

1—示踪剂漏斗 2—止水夹 3—电导率电极 4—电导率仪 5—数据采集电脑(b)混匀时间测量图1 试验装置示意图Figure 1 Schematic drawing of experimental apparatus

2 试验方案

方案A:考察提升气体流量对循环流动行为的影响。浸渍管插入深度为64.3 mm,提升气体流量考察范围为(0.180~0.576) Nm3/h,考察提升气体流量对循环流量和混匀时间的影响。

方案B:考察浸渍管插入深度对循环流动行为的影响。提升气体流量使用范围为(0.180~0.576) Nm3/h,四个浸渍管插入深度分别为50.0 mm、64.3 mm、78.6 mm和92.9 mm,考察浸渍管插入深度对循环流量和混匀时间的影响。

3 试验结果与讨论

3.1 RH精炼装置内流动特性

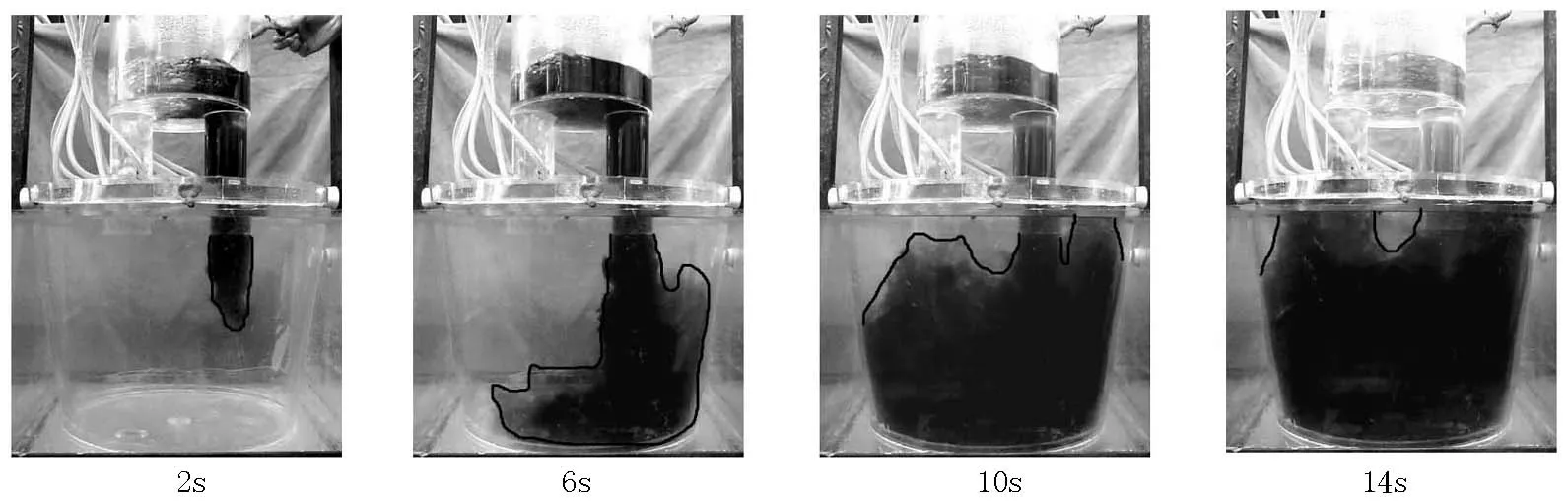

在提升气体流量为0.216 Nm3/h、浸渍管插入深度为64.3 mm条件下的RH精炼过程的流动特征如图2所示。

钢液从下降管流入钢包后冲击到钢包底部,而后沿钢包包底向钢包的四周侧壁流动。钢液在钢包内的流动主要形成了两个回流区,其一是大部分钢液从钢包底部向上升管方向流动,进入上升管,为主要回流区;其二是少部分钢液从钢包底部向靠近下降管侧的钢包侧壁方向流动,为第二回流区。

钢液最后混匀区域分布在近钢液表层,分别为上升管外侧和上升管与下降管之间。

3.2 提升气体流量的影响规律

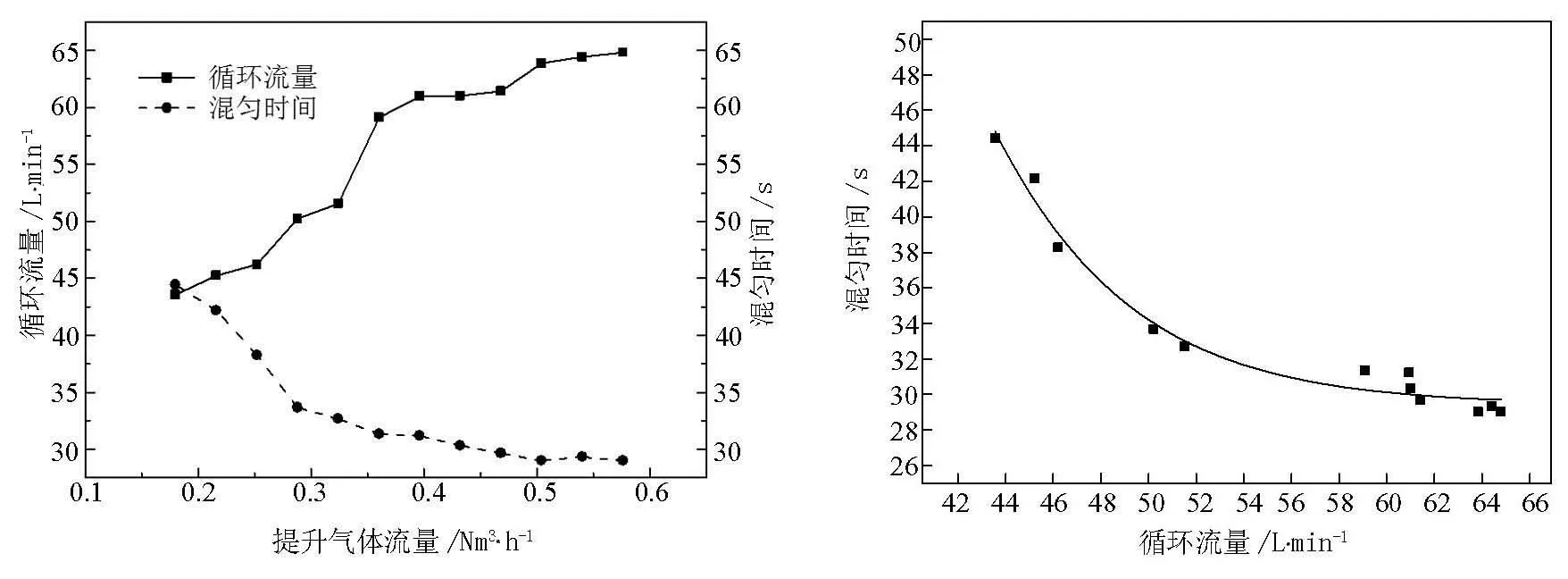

从图3a中可以看出,随着提升气体流量的增加,循环流量增加,混匀时间减小。当提升气体流量比较大(0.396~0.576) Nm3/h时,上升管内气相占的分率比较大,成为RH内钢液循环流量增大的限制性条件。

随着提升气体流量的提高,循环流量和混匀时间的变化趋势相反,且呈现一一对应的关系。从图3b可以看出,混匀时间随着循环流量的增加逐渐减小,混匀时间的降幅随着循环流量的增加也逐渐减小;当循环流量大于51.52 L/min后,混匀时间的变化幅度降低,特别是当循环流量大于61.21 L/min后,混匀时间基本不变。因此从钢液混匀角度来考虑,为了加速钢液混匀没有必要追求很大的循环流量。

图2 RH精炼装置内流场Figure 2 Flow field of RH refining device

(a) (b)图3 提升气体流量对循环流量的影响(浸渍管插入深度为64.3 mm)Figure 3 Influence of raising gas flow rate on circulation flow rate (The insert depth of immersion tube is 64.3 mm)

图4 混匀时间随提升气体流量的变化关系(浸渍管插入深度64.3 mm)Figure 4 Mixing time varying with raising gas flow rate (The insert depth of immersion tube is 64.3 mm)

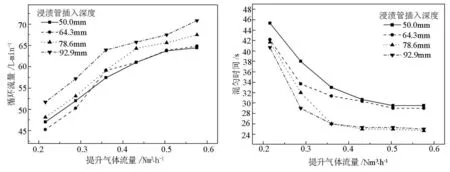

3.3 浸渍管插入深度的影响规律

从图4可以看出,在同一提升气体流量下,随着浸渍管插入深度的增加,循环流量呈逐渐增大的趋势。当提升气体流量从0.180 Nm3/h增大到0.360 Nm3/h时,循环流量迅速增加。当提升气体流量大于0.360 Nm3/h后,循环流量随着浸渍管插入深度的增加而增大。

提升气体流量较小(0.180 Nm3/h~0.396 Nm3/h)较小时,随着浸渍管插入深度的增加,混匀时间呈减小的趋势。提升气体流量大于0.432Nm3/h后,浸渍管插入深度50.0 mm和64.3 mm所对应的混匀时间基本一致且保持在29 s左右。提升气体流量大于0.360 Nm3/h后,浸渍管插入深度78.6 mm和92.9 mm所对应的混匀时间基本一致且保持在25 s左右。

这是因为:混匀时间随循环流量的增加而缩短,但是有极限值,循环流量增加到一定程度混匀时间不再缩短。而循环流量受到提升气体流量和浸渍管插入深度的影响,只要循环流量未超过极限值,混匀时间随提升气体流量和浸渍管插入深度的增加而缩短,反之,混匀时间则基本保持不变。

4 结论

(1)RH真空精炼过程中钢液在钢包内流动有两个回流区,分别在上升管和下降管之间以及下降管外侧。钢液最后混匀区域分布在近钢液表层,分别为上升管外侧和上升管与下降管之间。

(2)循环流量受到提升气体流量和浸渍管插入深度的影响,随着提升气体流量和浸渍管插入深度的增加而呈现增加趋势。

(3)混匀时间随循环流量的增加而缩短,循环流量大于一定值后,混匀时间不再缩短。

[1] 刘浏.RH真空精炼工艺与装备技术的发展[J].钢铁,2006,41(8):1-2.

[2] 郑淑国,朱苗勇,潘时松.RH真空精炼装置内夹杂物行为的试验研究[J].2006,42(6):657-661.

[3] 舒宏富,宋超,张晓峰,等.RH-MFB真空精炼过程中循环流量的物理模拟研究[J].材料与冶金学报,2004,3(2):2-3.

[4] 郁能文,魏季和,樊养颐,等.RH过程中钢液流动特性的水模拟研究[J].上海大学学报,1997,3(Supp1):183-188.