射频识别技术在喷涂自动化生产线上的应用

2012-09-26徐炜

徐 炜

(上海交通大学 机械与动力工程学院,上海 200240)

1 引言

射频识别(Radio Frequency Identification,RFID)是一种采用射频信号及其空间耦合传送特性进行识别通信的技术。这是一种非接触的数据采集手段,对于要求频繁读取及改变数据内容的场合尤为适用[1]。

上世纪八九十年代,随着芯片和电子技术的提高和普及,欧洲开始率先将RFID技术应用到公路收费等民用领域。目前RFID技术在西方发达国家已大量应用于自动化生产线、门禁、公路与停车收费、身份识别、货物跟踪等领域,覆盖了运输、仓储、加工、配送等物流全过程。例如德国宝马公司在汽车装配线上配有RFID系统,以保证汽车在流水线各个位置不出差错地完成装配任务。沃尔玛整个物流配送使用RFID每年为其节省数十亿美元的人力成本开支[2]。

本世纪初,RFID已经开始在中国进行试探性的应用。由于RFID特有的非接触、快速识别、多点同步、多次读写、耐久抗污、外形多样等优势,该项技术很快得到我国政府的大力支持,二代身份证就是RFID在我们生活中的最典型例子。2006年6月,中国发布了《中国RFID技术政策白皮书》,标志着RFID的发展已经提高到国家产业发展战略层面。RFID在中国的多个行业领域已经或正在逐步替代条形码。例如作为中国重点发展产业的汽车工业,几乎所有整车企业在生产过程中对每个车体都采用RFID卡自动识别装置,贯穿了从冲压、焊接、喷漆、总装全过程。

汽车外饰塑料保险杠作为汽车主要的配套零部件需要在复杂的机器人喷涂线上进行生产制造。在以往配套车型少、颜色品种不多的经济环境下,国内许多喷涂线采用临时停线靠人工识别切换喷涂程序和颜色的方式进行生产。但随着客户提出小批量、多批次、多车型、多颜色的要求,靠人工辨识来改变生产产品模式的作业方法显然已不能适应,因此对传统基于人工识别的喷涂线进行自动化识别改造势在必行。

2 问题描述

2.1 塑料保险杠喷涂自动化生产线简介

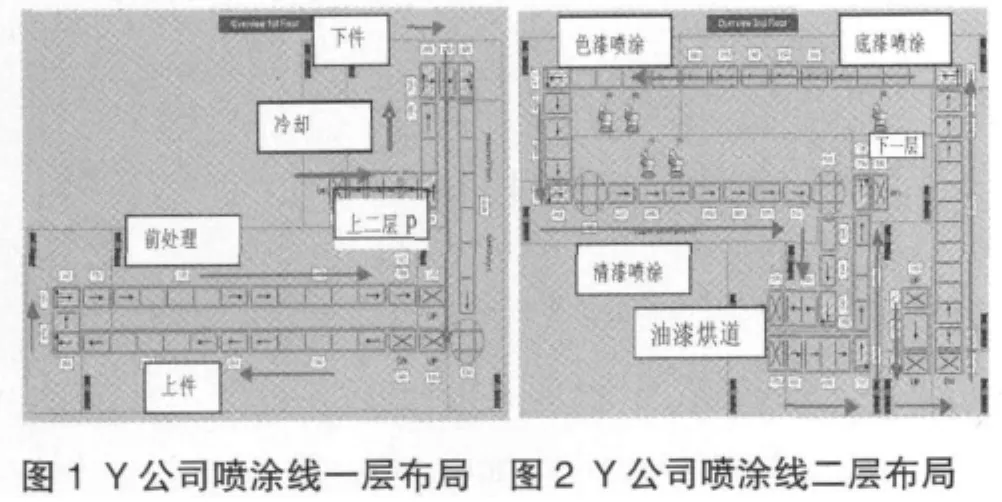

汽车外饰塑料保险杠的生产工艺比较复杂,通常采用可编程控制器(Programmable Logic Controller,PLC)网络和喷涂机器人进行自动化控制。以Y公司某两层楼面分布的喷涂线为例,其工艺流程与产品生产行进方向如下:上件-前处理-机器人底漆喷涂-机器人色漆喷涂-机器人清漆喷涂-烘烤-冷却-下件,布局如图1、图2所示。

(1)上件:将待喷涂塑料保险杠产品放到滑撬挂具上。

(2)前处理:通过自动水洗及擦拭对塑料件表面进行调整处理使之达到油漆喷涂所需底材附着力。

(3)底漆喷涂:通过自动喷涂机器人对保险杠表面喷涂第一层油漆,统称底漆,起粘接促进作用。

(4)色漆喷涂:通过自动喷涂机器人对保险杠表面喷涂第二层油漆,统称色漆,匹配车身颜色。

(5)清漆喷涂:通过自动喷涂机器人对保险杠表面喷涂第三层油漆,统称清漆,起罩光保护作用。

(6)油漆烘烤:对喷涂好油漆的产品进行加热烘烤,使其表面油漆固化。

(7)冷却:对烘烤好的产品进行自然(或人工)冷却,达到正常室温。

(8)下件:将冷却后的产品从滑撬挂具上取下。

2.2 人工切换产品模式存在的问题

上述图1、图2所示的Y公司保险杠喷涂线为一条典型的基于人工识别的喷涂线。上件工位人员按照书面计划把对应的产品放上滑撬挂具,随输送链进入生产线,当到达底漆喷房之前由机器人操作员目视确认产品型号,并在操作台上输入对应的程序代码和颜色代码,由PLC发送给机器人执行对应喷涂轨迹,色漆喷房与清漆喷房采用同样的方式处理。这种生产模式在产品品种少、颜色数量不多的情况下,机器人操作员每班只需停顿生产线几次以用于操作台输入信息的变换。但随着保险杠产品种类的增多、颜色数量的扩展,尤其是小批量多批次的生产需求,频繁的人工切换暴露出诸多弊端:

(1)由于需要人工对在线产品进行辨识,因此机器人操作台一次只能输入一组信息,且只能在产品到达喷房前输入。

(2)频繁的人工信息输入难免出现错误,而这些错误一旦发生将造成生产的故障:轻则产品报废,重则损坏设备。

(3)无法准确获知实时生产线上生产工件的位置状态和工况。

(4)不同产品需要执行不同的程序,人工输入切换过程中往往需要暂停生产。切换一次大约需要1分钟,假如每天需要变换60次则意味着4%的产能白白损失。

3 应用RFID的解决方案

3.1 总体思路

应用RFID技术,通过在生产线上必要的位置增加自动读写识别装置,读取每辆滑撬挂具对应的生产信息,适时发送给喷涂机器人执行相关程序。

3.2 确定识别装置的设立位置

从代替人工判别和人工输入信息的角度出发,每个滑撬挂具上必须安装一个RFID卡以存储需要对该保险杠进行处理的信息,因此喷房之前必须增加一个识别器来读出这些信息。考虑到配合实施现场生产信息化管理,在上件和下件区域也需要增加识别器。而前处理、烘道及冷却区域对每个产品的工艺处理完全相同不存在差异性,所以该些区段无须设立识别器。生产线上需要设立识别装置的位置见表1。

3.3 确定RFID卡需要包含的信息

按照喷涂机器人所需的工况判别条件以及PLC寻址检索的依据,每个RFID卡需要记录如下信息数据:

(1)生产产品的代码:即保险杠产品代码,该代码将传送给机器人,以确定对应的执行程序。

(2)是否需要底漆喷涂工序:需要进行喷涂时为1,反之为0。

(3)底漆颜色号:喷涂第一道油漆的颜色代码,该代码将传送给机器人。

(4)是否需要色漆喷涂工序:需要进行喷涂时为1,反之为0。

(5)色漆颜色号:喷涂第二道油漆的颜色代码,该代码将传送给机器人。

(6)是否需要清漆喷涂工序:需要进行喷涂时为1,反之为0。

(7)清漆颜色号:喷涂第三道油漆的颜色代码,该代码将传送给机器人。

(8)滑撬挂具号:每辆滑撬挂具的唯一序列号,用于PLC系统的寻址判别。

3.4 相关软硬件的工程改造

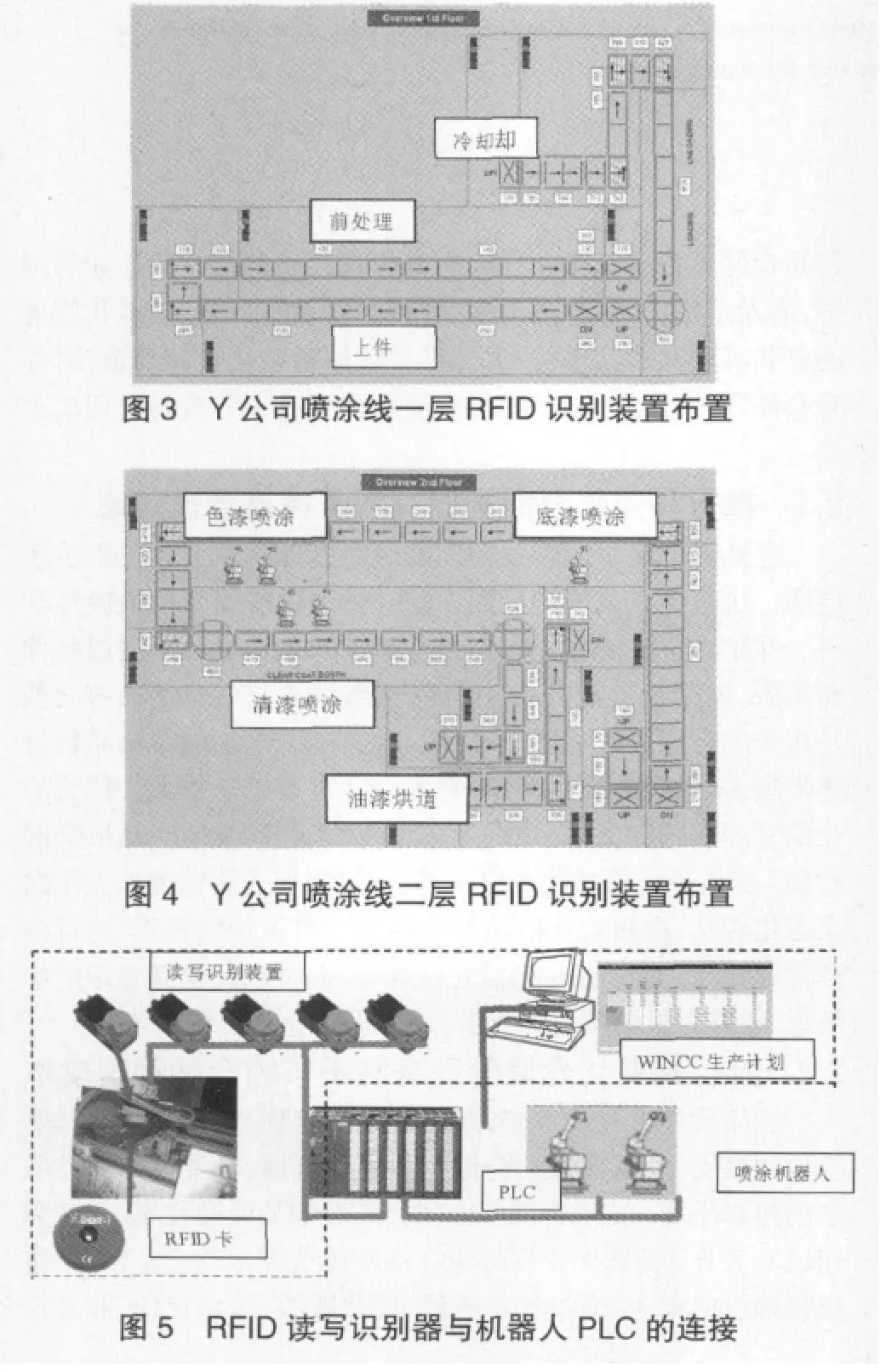

鉴于Y公司的这条喷涂线采用了基于PROFIBUS通讯协议的西门子PLC网络和喷涂机器人,考虑到改造后的适应性,我们选取了能适应PROFIBUS通讯的读写识别器。按照改造设计理念安放在五个对应的位置,相关位置如图3、图4所示。每辆滑撬挂具安装RFID卡,生产计划的编辑主要依靠上位WINCC组态软件。工程改造硬件结构示意如图5所示,虚线框内为新增组件。

改造项目采用了P+F(倍加福)IPC系列RFID卡,其特点:

具有32位固定码位,用作滑撬的代号编码;

928位存储码位,用作读写操作所要执行的产品程序代码,颜色代码,油漆代码,工序屏蔽代码等;

可以适应较恶劣的生产环境,抗120度高温,防水防油,能抵御一般的化学品腐蚀;

可重复进行写操作100000次以上,读操作无次数限制;

配合适当的读写装置,在100mm之内有效感应;

无源(被动式)。

读写装置:采用P+F(倍加福)U-P6+IPT系列,特点:

能作为远程站通过PROFIBUS联入PLC主站;

能同时传输7个双字(每个字32位);

工作频率125KHZ;

配合合适的标签100mm之内读覆盖,50mm之内写覆盖。

读写识别装置由于选择西门子控制器PROFIBUS接口,具备完整的GSD配置文件和标准接口程序。因此只需在PLC中导入这些配置文件和接口程序,即可形成通讯形式,几乎不需要额外编写通讯程序,只需编写数据块传递结构即可,此处不再赘述。

4 应用RFID技术进行生产控制

4.1 生产控制流程

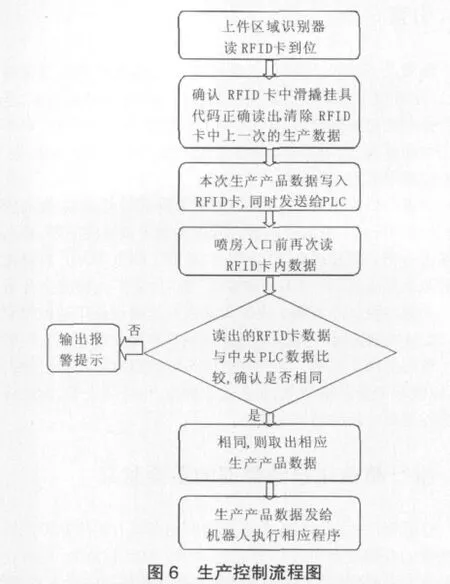

(1)生成生产信息。由于喷涂生产线为订单生产模式,按照批次产品的不同有不同的机器人执行程序号和颜色代码。通常作为执行计划,先由计划员在生产线主控计算机的生产计划输入栏内输入一个班次的计划,一般有多个批次,该计划实质为一批数据,每个数据包包含了产品的数量、程序代码、颜色代码、某道处理工序是否需要屏蔽等信息。

(2)向PLC和RFID卡输入生产信息。每当上件完一个批次的产品后,主计划会在上件区域更新提示线上人员需要变更产品类型,上件人员只需按照提示屏的代码上件即可。产品被安放在运行于输送链上的滑撬挂具上,每个滑撬挂具底部固定了一个RFID卡,上件区域的识别器将生产信息逐个写入每个经过该识别器的RFID卡,同时每个信息也同步上传给PLC的数据块。

(3)核对生产信息。每个喷房的入口分别安装了识别器。当滑撬挂具经过喷房入口识别器时RFID卡被阅读,将对应生产计划数据发送到机器人PLC,PLC将读到的数据与之前在数据块中的存储数据进行比较,如果一致说明没有错误,若不一致则立刻现场报警提示,由机器人操作人员判别是否需要执行。

(4)向机器人传送生产信息。在PLC系统完成生产信息核对,确认一致后将直接把信息传给机器人,机器人将执行相关喷涂程序。上述生产信息控制流程图如图6所示。

4.2 使用RFID技术的效用评估

通过上述的RFID技术应用,Y公司的喷涂生产线运作效能得到很大的提升,体现在如下方面:

(1)产品生产信息批处理功能实现。由于配合RFID同步实施的WINCC计划,在中央监控计算机上一次可以输入一个班次的计划,完全消除了繁琐的反复计划人工输入。无论对于生产计划员和机器人操作员都是极大的精力解放,可以集中更多的时间处理其它生产运作事务。

(2)杜绝生产数据传输出错。之前的人工输入模式几乎每天都会发生1-2次操作失误,对正常的机器人工作造成极大的隐患。采用RFID卡和读写识别后,完全杜绝人为误操作的可能性,加之系统内部添加的双重比较判断功能,更加保障了数据传输的准确性。在改造完成直至目前信息传递出错率为零。

(3)实现不停线的程序切换。之前已经提到,在人工切换模式下每次切换必须暂停生产1分钟左右,每天的累计切换损失时间在1小时。实现RFID功能后,程序切换完全由PLC系统执行判别,适时发送给机器人,无须停止生产。这样节省的时间就能完全增加到生产中去,实现了生产效率的提升,变相节省了能耗,降低了单位产品的成本。

(4)实现生产工况的信息实时检查。由于使用了RFID卡,使得每辆滑撬挂具的在线跟踪成为可能。现场工程师和管理人员通过连接PLC计算机可以方便地获知每辆滑撬挂具何时上件、何时进入喷涂工段、喷涂何种油漆等数据,可以在线掌握生产状态,并及时调整作业计划。RFID技术的应用为工厂日后的MES管理提供了坚实的基础。

此次改造对200辆滑撬挂具加装RFID卡,安装5套识别读写装置,并开发了相关PLC和生产计划系统。虽然一次改造投资30万元人民币,但所获得的生产效能提升却是显而易见的。经过实际财务成本的核算,该次改造的投资在4个月内就收回了成本。

[1]姜大立,张剑芳,王丰.现代物流装备(修订第二版)[M].北京:首都经济贸易大学出版社,2008.

[2]王丽亚.物流信息系统与应用案例[M].北京:科学出版社,2007.