CAD系统与快速成形系统的直接集成方法*

2012-09-26王卫辰邢邦圣

王卫辰 邢邦圣

(徐州师范大学机电工程学院,江苏徐州221116)

当前在快速成形领域,普遍采用STL文件作为CAD系统和快速成形系统之间的数据接口[1]。STL模型用三角形面片来近似描述三维几何形体[2],这直接造成数据处理精度低,难以进一步提高成形加工精度。对STL模型进行分层得到的截面轮廓是一折线多边形,与CAD模型直接分层所得的截面轮廓相比,存在较大偏差[3]。对于具有大量高次曲面的三维模型,用STL格式表达会造成模型文件巨大、分层效率低下。随着快速成形技术的不断发展和对RP制件精度要求的提高,特别是在制作微型零件(一般为μm级的零件)方面,无论STL格式如何改进,总存在截平面上的较大截面轮廓误差[3]。将CAD系统和快速成形系统直接集成无需借助中介的文件转换方式,从而解决了从CAD到RP由于模型几何数据和加工数据格式转换引起的精度损失问题[4]。

目前,基于CAD模型数据的直接分层方法已有大量研究[5-6],但在CAD系统内部如何直接驱动成形设备工作、扫描数据如何在CAD系统和快速成形系统之间直接传输等尚需进一步研究。为了提高快速成形数据处理的速度、精度以及成形件表面质量,本文研究在CAD系统内部获取层片的加工数据和驱动成形设备工作,将CAD系统和快速成形系统集成为一个有机整体,实现两者的无缝结合。

1 CAD系统和快速成形系统的集成工作模式

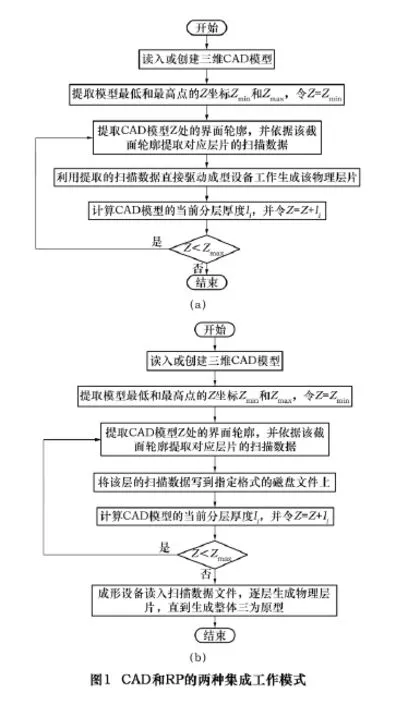

快速成形数据处理,无论三维CAD模型经过STL格式转换,还是在CAD模型数据上直接进行,其根本目的都是为了获取快速成形系统在生成物理层片时所必需的轮廓扫描数据和填充扫描数据。在生成物理层片时,只要成形设备的扫描运动能够在CAD系统内部由CAD模型上获取的扫描数据控制,则完全可以避开STL格式转换,将快速成形系统和CAD系统集成为一个有机整体。研究认为,CAD系统和快速成形系统集成工作模式有两种:实时模式和文件模式。

1.1 实时模式

实时模式是指在CAD模型上直接提取水平截面轮廓,经处理后获得对应层片的扫描数据,在CAD系统内部通过合适的数据结构将该扫描数据直接传给成形设备的运动控制单元,实时地驱动成形设备进行层片的扫描加工。在这种工作模式下,分层数据以层片为单位在CAD模型上直接提取,之后根据三维模型的原始几何性质对分层数据进行处理,然后直接在CAD系统内部根据该处层片的扫描数据驱动成形设备工作,加工出对应的物理层片。这种工作模式使CAD到快速成形系统之间不涉及任何数据格式转换,无须专门开发从CAD到RP的数据接口,将整个设计-制造过程结合为一个有机整体,所以系统的集成度得以提高。CAD系统和快速成形系统集成的实时模式工作流程如图1a所示。

1.2 文件模式

文件模式是指在CAD模型上直接提取截面轮廓,经处理后生成对应层片的扫描数据,然后将层片的扫描数据以某种格式文件(如 CLI、PIC[3]、SLC[7]、ZIF[8]等)的形式存储到磁盘上,之后成形系统将扫描数据文件读入,依据文件中的扫描数据驱动成形设备进行扫描加工,逐层生成各层片的物理模型直至整个三维原型。在这种工作模式下,层片扫描数据的获取和扫描加工是两个单独的先后有序的过程,所以整个设计-制造系统集成度较低。为实现两者之间的数据流通,仍须开发专门的数据接口。但此处的数据转换与三维CAD模型的STL格式转换不同,这里的数据转换文件是对层片扫描数据的精确描述,而不是对原三维CAD模型的近似几何描述。CAD系统和快速成形系统集成的文件模式工作流程如图1b所示。

在CAD系统和快速成形系统直接集成的两种工作模式中,层片的扫描加工数据都直接来源于三维CAD模型。但实时模式将CAD系统和快速成形系统有机结合在一起,无须开发两者之间的任何数据接口,从而能够实现CAD和快速成形的无缝结合,体现了先进制造技术的集成化发展趋势[9-10]。故本文主要研究实时模式下三维CAD模型对成形设备的直接驱动和运动控制。

2 CAD系统和快速成形系统直接集成的实现

目前市场上的主流CAD系统都具有良好的开放性和丰富的几何运算、逻辑运算接口,能够满足在三维CAD模型上直接提取层片扫描数据的要求。本文选择AutoCAD软件及其开发接口ObjectARX为开发工具,以聚苯乙烯泡沫塑料快速成形机为硬件实验平台,进行CAD系统和快速成形系统的直接集成研究。

2.1 层片轮廓扫描数据的获取

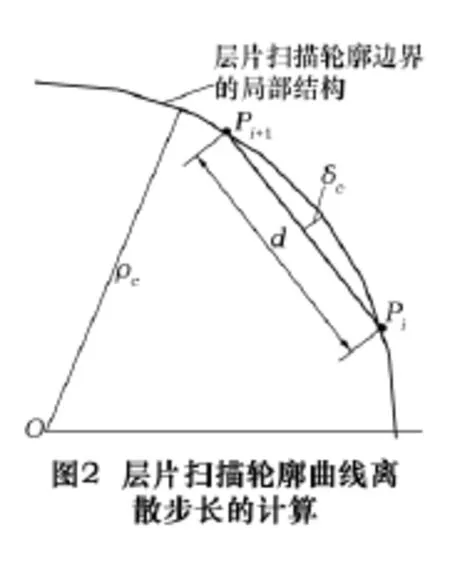

为了在CAD系统内部直接驱动成形设备,须将层片扫描轮廓边界的曲线形式转换为成形设备能够直接接收的离散数据形式。设层片的扫描轮廓曲线在当前离散点Pi处的曲率半径为ρc,则扫描轮廓曲线在点 Pi邻近的微分结构可用其密切圆在该点附近的一段圆弧来近似表示,如图2所示。图中δc为层片理论扫描轮廓离散精度的局部控制指标,对大部分离散点形成的微线段来讲,δc表现为允许的最大弦高误差。

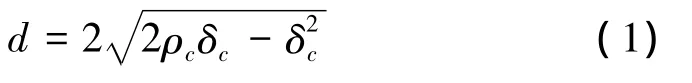

根据图2,导出层片扫描轮廓曲线离散步长d在点Pi处的适应性计算公式为

设预定的扫描轮廓边界曲线离散步长最大最小允许值分别为dmax、dmin,根据上式建立离散步长d与扫描轮廓曲线几何特点之间的直接映射关系:

由此得到的点列…,Pi,Pi+1,…即为当前层片实际扫描轮廓的运动控制点。

2.2 CAD系统和快速成形系统直接集成模块结构

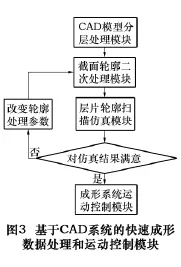

本文根据CAD系统和快速成形系统集成的实时工作模式数据流程,开发了基于CAD系统的快速成形数据处理和运动控制软件模块,该模块的逻辑结构和数据流程如图3所示。

基于CAD系统的快速成形数据处理和运动控制模块由4个功能子模块构成:

(1)三维 CAD模型的分层处理模块 该子模块完成三维CAD模型的分层处理,即依序从三维CAD模型中提取一系列两维水平截面,并将这些两维截面轮廓以面域的形式逐一传给下一模块。

(2)截面轮廓边界的二次处理模块 该子模块针对成形件的特定应用目的,对截面轮廓进行二次处理,使层片的扫描数据满足成形件与CAD模型之间预期的包含关系,同时对层片理论扫描轮廓曲线段作离散处理,生成成形设备可接收的层片轮廓扫描数据。

(3)层片轮廓扫描仿真模块 该子模块根据层片的轮廓扫描数据,在CAD系统内模拟层片的轮廓扫描结果,直观地显示扫描数据形成的层片轮廓形状,同时为检验层片扫描数据的正确性和合理性提供一个可视化的依据。

(4)快速成形系统的运动控制模块 该子模块将层片的轮廓扫描几何数据量转变为对应的当量脉冲数,驱动成形设备电动机完成给定距离的运动,带动电热丝按照给定的轮廓扫描路径作扫描运动,从而在片状聚苯乙烯材料上,加工出与CAD模型当前位置水平截面相对应的两维物理层片。

这4个功能子模块之间的逻辑关系和上述扫描数据的提取和传递方式体现了CAD系统和快速成形系统直接集成的数据传输机理,即:层片扫描加工数据直接来源于CAD模型;在CAD系统内部得到层片的扫描加工数据后,将其直接传给成形设备的运动控制单元,驱动成形设备进行层片的扫描加工;数据处理和运动控制均在CAD系统内部实现,模型数据无中间转换环节,数据传输无精度损失。

3 工艺参数的确定

试验所用的聚苯乙烯泡沫塑料成形机加工方式属于非接触切割,电热丝通过其热场将层片轮廓扫描路径处的泡沫材料气化,从而达到层片轮廓扫描加工的目的。电热丝温度应与系统的扫描速度相匹配,扫描速度确定后,电热丝温度以加工过程中泡沫材料刚好无阻丝现象为宜。试验中工艺参数设定如下:

扫描速度:500 mm/min

热丝温度:350℃

脉冲分辨率:28.6 Hz

速度精度:0.1 mm/s

4 实例与分析

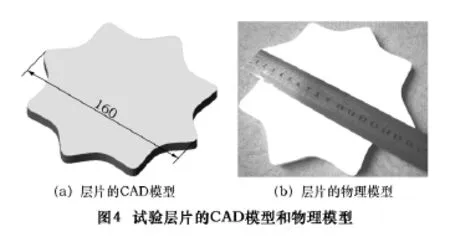

为了图示清晰,以两维加工为例。取一层片作为试验对象,其CAD模型如图4a所示,图4b所示为用本文中开发的基于CAD系统的快速成形数据处理和运动控制模块加工的该层片的物理模型。从图中可以看出,两者保持了较好的形状和尺寸一致性。

本文开发的基于CAD系统的快速成形数据处理和运动控制模块,其子功能均在CAD系统内部实现,从而将CAD系统和快速成形系统集成为一个有机整体,连接两者的数据纽带即为在CAD模型上提取的层片扫描加工数据。论文实现了CAD系统和快速成形系统之间扫描加工数据的直接传输,故不再需要任何数据格式转换,真正意义上实现了CAD模型对成形设备的直接控制和驱动,将CAD系统和快速成形系统无缝结合在一起。

5 结语

CAD模型对成形设备的直接驱动试验表明:

(1)在CAD系统内部直接驱动和控制快速成形设备进行层片扫描加工完全可行。本试验的成功,为该方案提供了实践支持。

(2)CAD系统和快速成形系统之间完全可以避开三维CAD模型的STL格式转换等近似处理环节,从而为层片的扫描加工提供更为精确的加工数据。

(3)CAD和CAM的无缝结合在实践上完全可以实现。快速成形因其特殊的加工方式,成为目前能够跨越CAD和CAM之间缝隙最为有效的技术手段之一。

[1]王广春,赵国群.快速成型与快速模具制造技术及其应用[M].2版.北京:机械工业出版社,2008.

[2]杨光,刘伟军,王维,等.STL格式文件拓扑重建及快速切片算法研究[J].现代制造工程,2009(10):32-35.

[3]史玉升,黄树槐,陈绪兵,等.三维CAD模型直接切片技术及其在快速成型中的应用[J].计算机辅助设计与图形学学报,2002,14(12):1172-1178.

[4]Ma Weiyin,But Wing-Chung,He Peiren.NURBS-based adaptive slicing for efficient rapid prototyping[J].Computer-Aided Design,2004,36(13):1309-1325.

[5]Pandey P M,Reddy N V,Dhande S G.Real time adaptive slicing for fused deposition modeling[J].International Journal of Machine Tools &Manufacture,2003,43(1):61-71.

[6]Starly B,Lau A,Sun W,et al.Direct slicing of STEP based NURBS models for layered manufacturing[J].Computer-Aided Design,2005,37(4):387-397.

[7]吴懋亮,华麟鋆.基于SLC数据模型的扫描工艺研究[J].机械设计与制造,2011(2):76-78.

[8]张李超,黄树槐.一种新的快速成形层面数据文件格式[J].华中科技大学学报:自然科学版,2006,34(5):86-88.

[9]杨叔子,吴波,李斌.再论先进制造技术及其发展趋势[J].机械工程学报,2006,42(1):1-5.

[10]国家自然科学基金委员会工程与材料科学部.学科发展战略研究报告(2011~2020):机械工程学科发展战略报告(2011~2020)[M].北京:科学出版社,2010:76-98,258-265.