凸轮测量容易出现的问题及解决的途径

2012-09-26刘兴富刘瑞玲

刘兴富 刘瑞玲

(①广州威而信精密仪器有限公司西安分公司,陕西西安 710075;②陕西五环(集团)实业有限责任公司,陕西西安 710038)

9 结语

盘形凸轮机构在自动化机械、精密仪器、自动化控制系统中有着广泛的应用,特别是在各类发动机中,凸轮机构的作用显得特别重要。发动机凸轮型线的测量,属于形位公差的测量范畴,应按形位测量要求确定(选择)测量基准。参照国家标准GB/T1182—2008通则要求,凸轮型线形状公差带取决于被测凸轮的理想几何形状和设计要求,并以此来评定凸轮形线的形状误差。测量时,理想凸轮的位置应按“最小条件”原则确定,即使两同心理想凸轮包容实际凸轮,且两同心理想凸轮间的距离为最小。

对发动机凸轮而言,一般是通过凸轮机构从动件的升程误差,间接地评定凸轮型线的形状误差,即凸轮型线的实际形状相对于理想形状的变动量。

发动机凸轮测量基准是任选基准,按形位公差测量要求,任选基准应能保证(满足)被测凸轮升程的最大误差为最小。其在凸轮测量中的具体内容是:

(1)凸轮升程误差用最小包容区域的宽度表示;

(2)最小包容区域是指包容实际凸轮时,具有最小宽度的区域;

(3)凸轮升程误差最小包容区域的形状,应和公差带的形状相一致;

(4)最小包容区域的宽度,只能由被测凸轮实际型线本身决定。

1 选择凸轮测量基准的问题

尽管文献[1]早已指出,发动机凸轮测量时作为测量的任选基准是不能随意选取的,它必须符合最小条件的要求,取多点作为凸轮的测量基准,不符合最小条件原则。但目前某些发动机制造厂在凸轮试制、工艺装备制造、制造工艺及质量管理的测量中,仍然采用在被测凸轮型线的升、降段(桃尖两侧)取多点为基准来确定凸轮的测量位置,并认为取多点基准更符合凸轮测量的实际情况。笔者这里重申,这种以多点作为第二基准(第一基准是凸轮的旋转中心)确定凸轮测量位置的方法,不但不符合凸轮测量的实际情况,而且存在着诸多弊端:(1)发动机凸轮型线是非线性函数曲线,以多点作为基准时,取多少点,各点取在什么位置,缺少理论依据;(2)由于取多少点和取点位置带有一定的随意性,不同的测量者,对同一凸轮取点数量和取点位置将会有较大的差异;(3)由于取多少点和取点位置没有依据,不同的测量者所选择的测量基准不同,所确定的测量位置(测量起始转角)也不同,所以凸轮升程误差的测量数据不具有唯一性;(4)取多点基准所确定的凸轮测量位置,不符合最小条件原则,因而凸轮升程误差的最大值不是最小值。

在这里要指出,有些凸轮测量方案的设计者,将多点基准引入凸轮自动测量程序之中,并作出测量结果更接近实际的结论[2]。可是这些设计者却恰恰忽略了最重要的一点:按一般线性函数曲线的方法处理非线性函数曲线的发动机凸轮型线,并不切合凸轮型线的实际。尽管多点基准引入程序后,基准的点数和位置是确定的,避免了上述(2)、(3)条存在问题的出现,不必担心会把不合格的凸轮判为合格品(误收),且使升程测量数据有比较好的重复性,但却会把本属合格的凸轮错判为废品(误废)。

最后需要说明的是,用于确定有直线轮廓不对称凸轮测量位置的打表法[3],是以直线段作为基准,这是多点基准的翻版。因为它只是以凸轮单侧为基准,偏离了确定凸轮测量位置的对称原理,其准确性远不如转折点法。打表法不可用于凸轮测量,尤其是用于凸轮的精密测量,测量实践也证明了这一点。

要准确确定发动机凸轮的测量位置,必须首先解决如下几个问题:(1)正确选择凸轮的测量基准;(2)正确设计凸轮的测量方法;(3)方法应具有可操作性,且简便、快捷;(4)测量数据准确一致,不因人而异;(5)操作方法容易掌握。

发动机凸轮的升程误差曲线是一条非线性函数曲线,其函数表达式为式

中:α为凸轮转角;r为凸轮被测点的曲率半径。

对式(1)微分可得

式中:∂h/∂α=h′为角升程变化率(简称升程变化率,下同);∂h/∂r=h′r为形升程变化率。

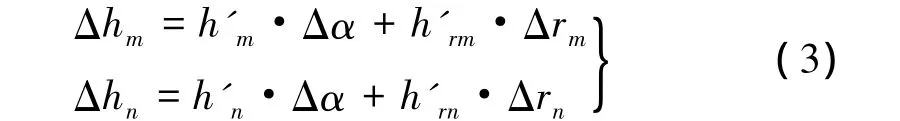

由式(2)可知,凸轮的升程误差,是由位置误差(转角误差)Δα和形状误差(曲率半径误差)Δr引起的,即凸轮的升程误差是由凸轮的位置误差和形状误差两部分组成(图1)。当将凸轮测量位置(起始转角)改变Δα(Δα→0)时,凸轮轮廓型线上各受检点均有误差产生,作为基准点的m和n也不例外,其产生的误差为

令 Δhm=Δhn,则可得到

计算表明,一般发动机凸轮平面测头测量时h′r=1,滚柱测头测量时h′r=1→1.03≈1,因此可以认为凸轮的形状误差,等值的反映升程误差,即Δhr=Δh。所以式(4)可以改写为

由假设 Δhm=Δhn,则 Δhm-Δn=0,可知实际上式(5)的分子项趋近于零。再者,由于基准点m和n分别取在凸轮轮廓型线的正、负速度段(桃尖两侧),h′m和 h′n的符号相反,只有当|h′m|、|h′n|取得最大时,式(5)的分母项最大。式(5)的分子项最小,分母项最大,Δα最小。敏感点(基准点)m和n参数各值,可以通过函数极值判定的方法求出。

综上所述,敏感点是确定各种发动机凸轮测量位置的最理想基准。

2 确定凸轮测量位置方法的问题

凸轮测量位置的正确性,不但影响着凸轮升程的测量值,而且也改变着凸轮理论计算值,测量时不但要求实际凸轮测量位置的基准符合最小条件原则,而且要求获得实际凸轮测量位置的方法应具有较好的可操作性。可是在实际测量中,那种采取通过反复试凑得到凸轮测量位置的方法,既麻烦,又带有一定的盲目性,尽管可以借用计算机辅助找出,试凑的方法也不尽善尽美[4]。所以在凸轮测量中,采用通过反复试凑得到凸轮测量位置的方法,是不可取的。

发动机凸轮型线测量中,要求出凸轮实际形状相对于理想形状的变动量,就要首先确定凸轮实际形状相对于理想形状的位置。即按最小条件要求,在凸轮实际形状上找到确定理想形状的基准。这里问题的关键是,任选基准是不能随意确定的,它必须符合最小条件的要求,也就是在确定凸轮实际形状的位置时,应使凸轮理想形状与实际形状相接触,并使两者之间的距离为最小。如图2所示,凸轮的实际形状,可以用许多对方位各不相同的理想凸轮来包容,在这许多对理想包容凸轮中,取得最小包容区域的那一对理想凸轮的位置(方位),就是确定被测凸轮测量位置的依据。

无论是在普通凸轮测量仪上手工测量,还是在凸轮自动测量仪上进行自动测量,凸轮的升程测量数据,都是以正确确定凸轮的测量位置为基础的。所谓确定凸轮的测量位置,实际上就是求解凸轮测量起点转角的过程。

(1)测量起点转角的求解

如图3所示,凸轮测量起点转角的准确值(理论值)α0的升程曲线(理论升程曲线)为h(α),凸轮测量起点转角的实际值φ0的升程曲线(实测升程曲线)为h(φ),φ0与 α0的角度差为 Δα,当以 φ0起点转过 φi时的升程hφ与以α0起点转过αi时的升程hα相对应,这时可得

受凸轮轮廓形状误差的影响,h(φi-Δα)不可能总是等于h(αi),两者之间的升程误差为

由于加工误差的随机性,凸轮实际型线上每一被测点都可能有形状误差存在,作为基准点的敏感点n和m也不例外,其形状误差引起的升程误差为

式中:Δαm、Δαn为由敏感点n、m处的形状误差引起的测量位置(转角)的改变量。

令式(8)中的 Δhm=Δhn,则

由式(9)可知,当分别以敏感点n和m为基准时,n和m处的形状误差引起的转角误差与其升程变化率成反比。

确定凸轮测量位置,即求解凸轮测量起始转角(φ0)的方法是:如图4所示,O(φ0)是分别以敏感点m和n为基准确定的起始转角Om(φm0)和On(φn0)之间线段(角值)的定比分点。笔者依据“线段定比分点”方法求得

将 φm0=φm-αm,φn0=φn-αn,代入式(10)并化简,则

如果是对称凸轮,左、右侧“敏感点”是凸轮的对称点,|h′m|=|h′n|(左侧 m 点为正,右侧 n点为负),αn=360°-αm,上式可简化为

式(11)就是确定凸轮测量位置,即求解凸轮测量起始转角的计算通式。测量起始点可以是“桃尖”、“零点”、“基点”,也就是说凸轮测量时,起始转角可以由“桃尖”、“零点”、“基点”起算。

式(11)中的 φm、φn,可以以基准点的理论升程hm、hn为准,通过测量得到。

(2)确定凸轮测量位置及升程测量的仪器操作

在数显式凸轮轴测量仪(图5)上,确定凸轮测量位置的方法:笔者运用仪器角值和线值数显屏的“置数”、“清零”、“存储”等功能,将“敏感点”的转角、升程的“显示值”通过适时而恰当的“置数”、“清零”、“存储”,从而简化了确定凸轮测量位置的操作过程。

发动机凸轮测量基准,即“敏感点”的各参数为已知(理论设计值),具体测量过程是:如图6所示,以测量起点为“零点”,测出左侧“敏感点”m理论正确升程的角值φm(当线值“数显值”为hm时的角值“数显值φm并将其置换为αm;接着测出右侧“敏感点”n理论正确升程的角值φn(当线值“数显值”为hn时的角值“数显值”φn)并将其置换为αn。再将“基点”线值数显值“清零”,即h(0)=0(h(0)是指基圆“基点”的基准,h0才是“零点”升程测量值。也就是说h(0)是基准,h0是升程测值,两者不容混淆!),这时得到:

通过以上操作,使凸轮的测量参数与理论参数(升程表要求值)相一致。避免了凸轮升程测量过程中角值和线值(转角和升程)的换算;避免了差错的产生,提高了测量效率。

(3)凸轮测量起始转角计算机辅助计算程序

为了减小求解凸轮测量起始转角的工作量,提高计算准确性和计算效率,笔者用QBasic语言编写了如下计算机求解程序(公差——极限点法),即

DEFDBL A.D-E.H

INPUT“输入两敏感点的升程变化率”;h0,h1

INPUT“输入两敏感点的理论转角”;a0,a1

INPUT“输入两敏感点的实际转角”;d1,d2

INPUT“输入凸轮左右侧的升程上偏差”;e1,e2

INPUT“输入凸轮左右侧的最大升程误差”;h2,h3

INPUT“输入凸轮左右侧升程误差最大点的升程变化率”;hh0,hh1

3 符合“最小条件”的评定准则[5]

由前述定义可知,凸轮升程误差就是包容被测实际凸轮升程误差曲线的一对理想凸轮曲线(平行直线)间的距离(区域)。在实际运用中还应考虑凸轮升程公差的大小和公差带形状的影响。因此,根据“最小区域法”,凸轮升程误差曲线的最小包容区域,应符合下列“评定准则”。

3.1 凸轮左、右侧公差相等

(1)“大点等距(等值)”准则(一)

①凸轮实际误差曲线的左、右侧的最大点a(αa,Δha,h′a)、b(αb,Δhb,h′b)到公差带上边界(ES)的距离相等(左侧最大点a和右侧最大点b的升程误差值相等);

②取凸轮实际误差曲线的左、右侧最小点c(αc,Δhc,h′c)、d(αd,Δhd,h′d)中的小者(小者在左侧取 c,在右侧取d),作为误差曲线的最小点;

③凸轮实际误差曲线最小点c(或d)升变化率的绝对值,在左、右侧最大点a、b升变化率的绝对值之间,即|h′a|>|h′c或d|<|h′b|。

(2)“小点等距(等值)”准则(二)

①凸轮实际误差曲线的左、右侧的最小点c(αc,Δhc,h′c)、d(αd,Δhd,h′d)到公差带下边界(EI)的距离相等(左侧最小点c和右侧最小点d的升程误差值相等);

②取凸轮实际误差曲线的左、右侧最大点a(αa,Δha,h′a)、b(αb,Δhb,h′b)中的大者(大者在左侧取 a,在右侧取b),作为误差曲线的最大点;

③凸轮实际误差曲线最大点a(或b)升变化率的绝对值,在左、右侧最小点c、d升变化率的绝对值之间,即|h′c|>|h′a或b|<|h′d|。

3.2 凸轮左、右侧公差不相等

(1)“大点零距(等距*)”准则(三)

①凸轮实际误差曲线的左、右侧中公差小的那一侧的最大点 a(αa,Δha,h′a)、b(αb,Δhb,h′b)应落在公差带的上边界上,即大点到公差带上边界的距离等于零(左侧公差小时,大点a落在ESm上,右侧公差小时,大点b落在ESn上);

②取凸轮实际误差曲线的左、右侧最小点c(αc,Δhc,h′c)、d(αd,Δhd,h′d)中的小者(小者在左侧取 c,在右侧取d),作为误差曲线的最小点;

③凸轮实际误差曲线最小点c(或d)升变化率的绝对值,在左、右侧最大点a、b升变化率的绝对值之间,即|h′a|>|h′c或d|<|h′b|。

(2)“小点零距(等距*)”准则(四)

①凸轮实际误差曲线的左、右侧中公差小的那一侧的最小点 c(αc,Δhc,h′c)、d(αd,Δhd,h′d)应落在公差带的下边界上,即小点到公差带下边界的距离等于零(左侧公差小时,小点c落在EIm上,右侧公差小时,小点d落在EIn上);

②取凸轮实际误差曲线的左、右侧最大点a(αa,Δha,h′a)、b(αb,Δhb,h′b)中的大者(大者在左侧取 a,在右侧取b),作为误差曲线的最大点;

③凸轮实际误差曲线最大点a(或b)升变化率的绝对值,在左、右侧最小点c、d升变化率的绝对值之间,即|h′c|>|h′a或b|<|h′d|。

等距*准则——参考准则一、二。凸轮左、右侧公差不相等时,推荐用“零距”准则。“零距”准则简便、合理。既使误差包容区域的最大宽度为最小,又最大限度地保证了升程合格。

当升程公差按形状公差标注时,只给出了公差值的大小,应根据准则一、准则二来确定凸轮升程公差带的位置和浮动方向,并保证了误差带的形状和公差带的形状相一致,误差包容区域的最大宽度为最小;当升程公差按尺寸公差标注时,公差值的大小和公差带的位置是确定的,应根据准则一、二(用于左、右侧公差相等),准则三、四(用于左、右侧公差不相等)来确定凸轮误差点相对于公差带的位置,并做到了最大限度地保证凸轮升程合格。

笔者用“反证法”证明了以上各“准则”的正确性。

4 凸轮升程测量数据的处理

以求出的φ0为测量起始转角,按1°间隔测量凸轮的升程,测得凸轮的升程误差迭代数据。如果升程符合公差要求,则直接将升程判为合格;如果升程出现某些超差点,则不能直接将升程判为不合格,这时应将升程误差与升程公差要求统筹考虑,进行数据处理。为此,建立目标函数F=maxh|min进行优化处理,直至目标函数F为最小。

具体方法是:从升程的迭代数据中,找出凸轮升程误差曲线上的凸轮升、降降段(左、右侧)升程误差最大点a、b和最小点c、d,根据“等距准则”可得等距方程式

或 eim- (Δhc+h′c·Δα)=ein- (Δhd+h′d·Δα)

解上列方程式,可得

数据处理后的升程误差为

升程误差曲线的最小包容区域的宽度为

5 合格性判断中的问题

如果获得的升程误差迭代数据符合公差要求,直接将升程判为合格是对的。但是,当升程出现某些超差点时,就将升程判为不合格,就可能引起误判(误废)。这是在凸轮合格性判断中,最容易、也是一个普遍性的错误。正确的方法是,如果升程符合公差要求,则直接将升程判为合格;如果升程出现某些超差点,则不能直接将升程判为不合格。应以数据处理后升程是否符合公差要求,作出正确的合格判断。

6 测量实例

以某发动机凸轮(不对称凸轮)为例,测量起点为“零点”,通过在数显式凸轮测量仪JJ2-JJF2上,按1°间隔测量凸轮的升程,并将处理前后的升程误差数据,绘制成如图7所示升程误差曲线。

由图7可知,凸轮测量数据处理前出现某些超差点,升程不合格;数据处理后由于已剔除了位置误差Δα的影响,被测凸轮的升程均在公差要求之内,被测凸轮的升程应判为合格。可见。若按升程测量数据直接将凸轮升程判为不合格,显然是犯了一个不可原谅的错误。

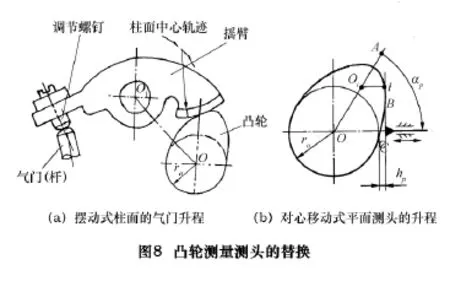

7 凸轮测量测头替换的问题

在进行凸轮测量时,应按凸轮设计要求(选择与凸轮机构从动件相同形式和形状的测头),即按设计升程表进行测量,以正确反映凸轮机构的运动规律。

所谓测头替换 ,就是采用与设计要求的不同形式、形状(大小)的测头测量凸轮,并将凸轮设计升程表转换为当量升程表,按当量升程表进行凸轮测量的转换方法。

凸轮测量时,一般场合应采用与设计要求一致的测头进行测量[1]。但是,对于某种特殊场合,允许采用与设计要求不相同的测头测量:

(1)在凸轮自动测量中常常采用与设计要求不相同的测头测量(采用同一测头测量同一根凸轮轴上的各个从动件形状不同的凸轮),这样可以免去测量过程中换装(卸下不符合设计要求的测头,装上符合设计要求的测头)测头的工序,保持自动测量的连续性;

(2)当遇到测量工艺条件的限制,采用与设计要求不相同的测头测量,有利于凸轮的测量和加工,但应以符合(体现)设计要求为原则。例如图8所示的摩托车顶置式凸轮轴的配气凸轮,必须将摇臂与凸轮型面接触的摆动式柱面的气门升程(图8a),切换成对心移动式平面测头的升程(图8b)。即改用平面测头进行测量,才有利于凸轮的加工和测量。

凸轮测量测头替换应注意以下几点:

(1)当凸轮轮廓曲线各组成段均为凸形时,可以替换成(选用)平面测头、滚柱测头、刀口测头测量,即可直接采用与设计的测头测量;

(2)当凸轮轮廓曲线各组成段出现直线段时,只可以替换成(选用)滚柱测头、刀口测头测量,不可以替换成平面测头测量;

(3)当凸轮轮廓曲线各组成段出现凹形线段时,只可以替换(选用)成滚柱半径小于凹形最小半径的滚柱测头、刀口测头测量,不可以替换成平面测头测量、滚柱半径大于凹形最小半径的滚柱测头测量;

(4)在用替换测头进行测量时,必须考虑在测量凸轮轮廓上的同一测量点时,采用的是与设计要求不同的测头形状。如果用不同的测头形状,相同的凸轮转角测量时,其测点位置是各不相同的。如果测头替换前后凸轮受检点位置相同,当量转角将与设计转角不同。这时,则应根据设计要求(设计升程表),计算出符合凸轮设计要求测量点的当量转角、当量升程——当量升程表,并按当量升程表对凸轮进行测量。

从理论上分析,测头替换之后,改用当量升程表测量,原理上并不存在问题。但是,现行当量升程计算时,一般把当量转角取为设计要求的转角,这样,尽管整个凸轮测量点的个数与设计要求相同,但却改变了设计要求测量点的位置和各升程测量段测量点的个数。譬如,某发动机的配气凸轮,当用符合设计要求的平面测头按1°间隔取点测量时,顶圆段的测点为92个,腹圆段的测点为26个,缓冲段的测点为56个;当用不符合设计要求的φ15 mm的滚柱测头也按1°间隔取点测量时,顶圆段的测点为32个,当用不符合设计要求的刀口测头亦按1°间隔取点测量时,顶圆段的测点仅为12个。非常明显,测头替换之后,虽然整个凸轮测量点的个数未变,但设计要求的测量点的位置和各升程测量段测量点的个数被改变了。

将当量转角取为设计转角的当量升程表,凸轮升程测量点的位置偏离了测点的设计位置,这将无法克服(剔除)由于测头替换,引起的当量测点与设计测点处,凸轮轮廓形状误差的差异,对凸轮升程测量的影响。当凸轮各升程测量段的公差要求不相一致时,甚至可能引起对凸轮升程合格性的误判(误废或误收)。那种取设计转角为当量转角的现行当量升程表,没有考虑测头替换前后当量测点与设计测点的一致性,是与凸轮设计要求相悖的。

这里应指出,当量升程表的计算应遵守测头替换前后凸轮测量点的位置不变原则。

8 凸轮测量测点布局的问题

发动机凸轮升程是转角的非线性函数。对封闭的发动机凸轮轮廓型线,本应实现连续性测量,但是,受测量仪器和测量条件的限制,目前只能以间隔采集测点的方式进行测量,这就提出了凸轮测点应如何进行优化布局的方法问题。

凸轮间隔采集测点测量时,测头所拾取的信息不是被测凸轮轮廓的全部信息,只是全部要素中的一部分。如果测点间距过大,则丢失的信息太多,不能真实反映被测要素,影响测量的准确性;如果测点间距太小,则会给出大量数据,同样会给测量带来影响,在目前凸轮测量、数据处理的条件下,则会降低测量的效率。因此,测点采集方法合理与否,既影响凸轮的测量准确度,又影响凸轮的测量效率。所以,研究凸轮测点采集布局如何优化的方法问题,就显得非常重要了。

8.1 对几种测点布局方法的分析

(1)等角度间隔测点布局方法;

(2)等弧长间隔测点布局方法;

(3)等升程间隔测点布局方法;

(4)按公差要求测点布局方法。

每种布点方法都有它的优点,也都存在着这样那样的不足。凸轮测量时,究竟采取那种方法不能一概而论,应根据具体情况和精度要求来选择。现作如下具体分析:

等角度间隔布局方法,从封闭的凸轮轮廓考虑,有一定的合理性,但如果从“变化率”理论来分析,却又存在着不合理因素;等弧长间隔布局方法对加工有利,按等弧长选择加工点,可取得整个凸轮轮廓型面的表面粗糙度相一致的光洁表面,但从变化量差别大来考虑,却又显得不够合理;等升程间隔布局方法对凸轮机构从动件挺柱的运动规律判断有利,而对凸轮整个轮廓则未必能使测点均布;按公差要求布局方法具有最大的优越性,它以误差理论为依据,通过适当的测点,不仅能保证凸轮升程的测量精度,而且角度间隔的大小与设计要求相吻合,克服了等角度、等弧长、等升程布局方法的不足。

这里应当指出:测点多未必准确度高,反而会增加测量的工作量。那么,怎样才能既保证升程测量有足够的准确度,又使测量的工作量最少呢?这是一个需要认真研究的问题。笔者认为,按公差要求测点布局方法,是一种值得推荐的好方法。为此,下面对按公差要求测点布局方法进行论述。

8.2 间隔采集测点的漏测误差

如图9所示,当以间隔采集测点的方式进行测量时,两相邻测点A和B之间的一段轮廓未被测量。假若未被测量轮廓曲线的曲率半径为ri,曲率中心为Oi,圆心角为∠AOiB=Δθ,则△ABC的高CD就是漏测轮廓段的最大误差Δri。

8.3 测点布局的理论依据

通常,测量方法的误差一般控制在被测件公差的1/10~1/3。如果将凸轮升程测量的方法误差取为Δh=IT/3(IT为被测凸轮的升程公差),并以此为依据来求解测点间距(角度间隔),就可以保证未被测量轮廓部分的升程不会超出公差要求。

8.4 测点间距的求解与校正

如果以Δh=IT/3为依据求解凸轮测点间距,则被测轮廓两测点间所对应的中心角Δθ为:

平面测头

滚柱测头

这里应指出,两测点间圆弧所对应的中心角Δθ和所对应的凸轮转角Δα并不一定相等。现以某型发动机凸轮为例讨论如下:

当用平面测头测量时(图9a),由于测头轴线OⅠ和OⅡ通过凸轮旋转中心O,且分别平行于圆弧中心Oi和接触点 A、B 的联线 AOi,BOi即,OⅠ∥AOi,OⅡ∥BOi所以 Δα=Δθ。

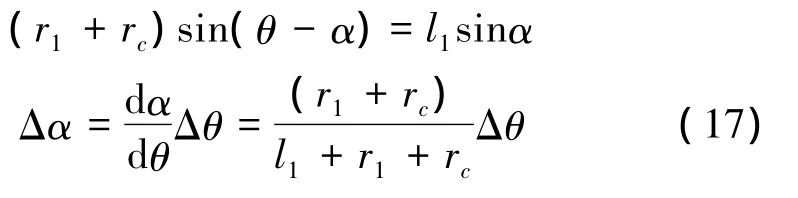

当用滚柱测头测量时(图9b),由于测头轴线与测点联线不平行,所以Δα≠Δθ。

如图10,设凸轮的顶圆半径为r1,以顶圆段的圆心和基圆的圆心联线O1O为顶圆段的角度起点(如图10a),则在△OOcO1中,按正弦定律,可得到

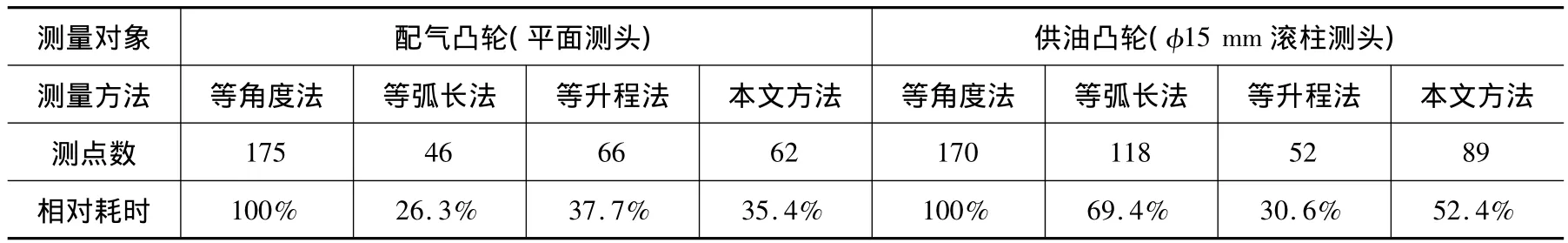

表1

设以腹圆段的圆心和基圆圆心联线O2O为腹圆段的角度起点(如图10b),则在△OOcO2中按正弦定律有

上式的腹圆段公式和顶圆段公式相同。由于腹圆段的半径r2大于中心距l2和滚柱半径rc,尽管θ角变化范围较大,但计算表明dα/dθ=0.94~0.97之间,因此Δα的不均匀度不大,可以认为dα/dθ=1,即

同理,可得过渡圆段两测点子间距所对应的转角为

对于凸轮的“迟钝区域”和“敏感区域”的差异,测点间距求解时没有考虑,为了使凸轮的测点间距更符合实际,对凸轮的“迟钝区域”应取较大的测点间距,凸轮的“敏感区域”应取较小的测点间距。这里,依据升程变化率理论,通过测点间距两端点升程变化率的几何平均值,对式(17)、(18)、(19)求解出的Δα值进行校正,校正系数为

式中:h′(i)、h′(i+1)为测点间距两端点的升程变化率。

例如,某型发动机配气凸轮(用平面测头测量),凸轮“敏感区域”(40°~48°)按式(17)计算出的角度间隔为Δα=7°54'27″≈8°,当考虑升程变化率的影响时,即

将已知 h′(i)=h′(40)=10.874 0 mm/rad,h′(i+1)=h(48)=12.664 1 mm/rad,代入式(20)得 k=0.206 1≈0.2,校正后的角度间隔为

k× Δα =0.2 ×8°=1.6°≈1°(圆整时只舍不进!)

对凸轮左、右侧“敏感区域”测量时测点间距(角度)不应是 8°,而应是 1°。

8.5 实例计算结果的比较

本文以某型发动机凸轮轴为例,按1°等角度间隔所对应的最大弧长确定各种方法的凸轮测点个数。计算结果列表比较如表1所示。

这里应指出,尽管本文方法测点的个数比1°等角度间隔测点的个数减少一半,但凸轮测点的减少,并不降低凸轮升程测量的准确度,却大大提高了凸轮升程的测量效率。

9 结语

(1)本文方法适于摩托车、汽车、柴油机等各种发动机凸轮;

(2)以敏感点为基准确定凸轮测量位置的方法,简称为“敏感点法”。笔者推荐采用“敏感点法”确定凸轮的测量位置;

(3)对于一般运动精度的凸轮,以“敏感点法”确定凸轮的测量位置之后,不必对凸轮测量位置作任何调整,可直接以此测量数据判定凸轮是否合格;

(4)对于较高运动精度的凸轮,或对凸轮进行仲裁性测量时,应以“敏感点法”测量数据为迭代值,对测量位置校正后,进行二次测量 ,并以二次测量数据作为判定凸轮是否合格的依据。

[1]刘兴富,邹常荣.确定凸轮桃尖位置方法的探讨[J].计量技术,1979(1).

[2]王家道,汤玉琬.凸轮轴的自动检测[J].计量技术,1983(4).

[3]李彦帅.盘形凸轮坐标测量方法的研究及软件开发[D].西安:西北工业大学,2007.

[4]尚汉冀.凸轮测量时角度基准的确定[C].上海市内燃机学会第四届学术年会论文集,1990.

[5]刘兴富.发动机凸轮升程误差符合“最小条件”的评定准则[J].标准化报道,1997(2).