辊磨机压辊芯轴的热处理工艺

2012-09-25陈秋华刘东海宋宏威

陈秋华 刘东海 宋宏威

(1.中国一重铸锻钢事业部水压机分厂,黑龙江161042;2.中国一重轧辊电站事业部技术质量部,黑龙江161042)

辊磨机是用于冶金矿渣深加工和水泥加工的重要设备。压辊芯轴是卧式辊磨机的重要部件,它要承受较大的压力,所以对力学性能的要求较高。

1 芯轴尺寸和技术要求

芯轴尺寸规格和重量较大。外形尺寸如图1所示。锻件粗加工后轴身直径为∅1 258 mm,轴颈最小部位直径为∅938 mm,粗加工重量为41 343 kg。

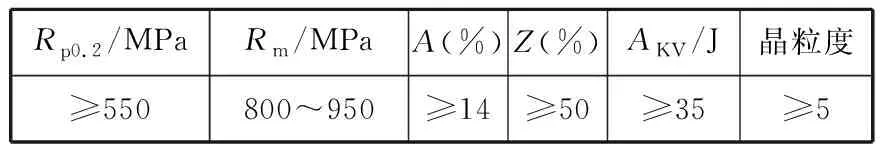

技术条件要求在轴颈距表面1/3R处取纵向试样。力学性能要求如表1所示。

表1 芯轴的力学性能要求Table 1 The mechanical property requirement of spindle

图1 锻件尺寸简图Figure 1 The dimension sketch of the forging

2 工艺准备

针对工件的特点,锻件的调质工艺考虑采用双液淬火即水淬油冷的冷却方式。这种热处理方式存在工件淬火开裂的风险,要求冶炼、锻造及热处理各工序都要采取措施,以保证锻件内部质量和表面质量。

2.1 化学成分控制及钢的冶炼方式

在保证拉伸性能合格的情况下,应尽可能提高材料的冲击韧性。同时,考虑到降低水淬油冷淬火的淬裂倾向,应尽量减小材料的碳当量。根据合金元素的特点,对锻件化学成分进行调整:

(1)严格控制H、S、P含量,H≤2×10-6,S、P均控制在0.015%以下。

(2)C、Cr、Mo按技术条件要求的下限进行控制。

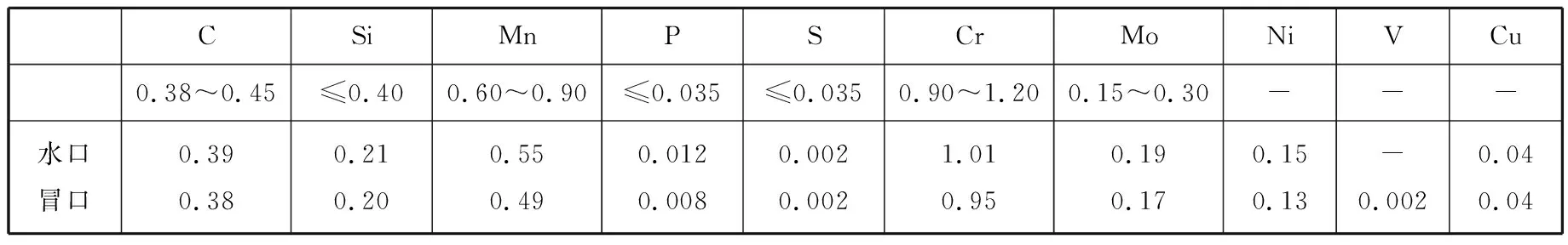

为了减少有害元素的残留和提高锻件的冶金质量,炼钢方式采用VD+VT。锻件最终化学成分见表2。

表2 芯轴的化学成分(质量分数,%)Table 2 The chemical composition of spindle(mass fraction, %)

2.2 调质工艺的确定

调质工艺的重点如下:

(1)淬火加热温度不宜过高,保温时间不宜过长,防止奥氏体晶粒过分长大。

(2)由于芯轴尺寸较大,淬火冷却速度相对较慢,回火温度应比小锻件的回火温度低一些。

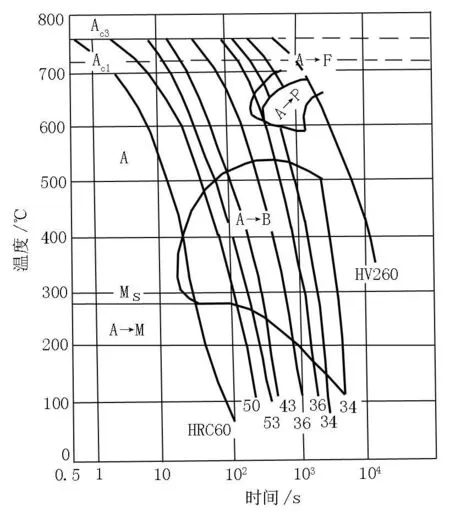

(3)采用水淬油冷的冷却工艺,先水冷加快初始冷却速度,让工件尽快通过C曲线(图2)的鼻子尖或尽快通过珠光体转变区,目的是得到贝氏体组织或索氏体组织,尽量避免先共析铁素体

图2 42CrMo钢连续冷却转变曲线Figure 2 The continuous cooling transformation curve of 42CrMo steel

的析出,同时还要防止水冷时间过长应力过大导致锻件开裂。

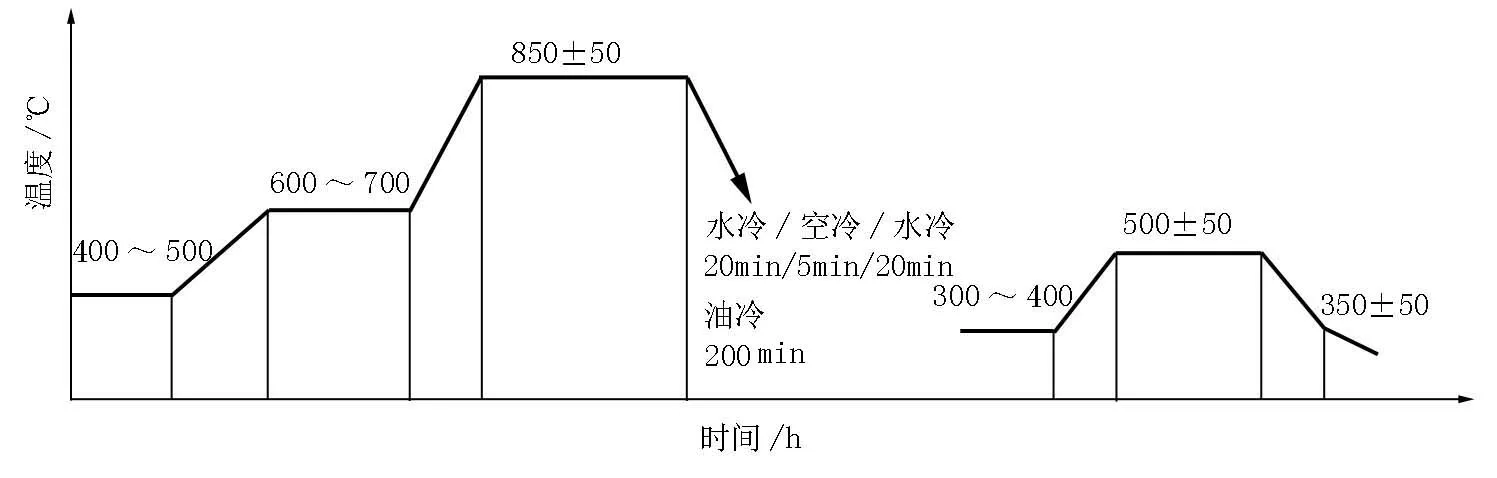

基于以上因素,制定了芯轴的性能热处理工艺(图3)。性能热处理工艺的特点如下:

(1)由于锻件有效截面大,所以将锻件入炉温度控制在400~450℃并保持(1~3)h。

(2)锻件入炉保温完成后升温速度控制在(30~80)℃/h。

(3)为了减少锻件内外温差,防止热应力的影响使锻件内部的显微裂纹扩展,我们采用中间保持,温度控制在650~700℃。这样可以减少高温的保温时间,从而减少工件的氧化脱碳,降低晶粒长大的趋向。

(4)中间保持后进行速度升温。由于此时锻件心部处于塑性状态,所以可以加快升温速度。升温速度控制在(50~100)℃/h。

(5)待工件升温到850±50℃时进行保温。保温时间按每100 mm保温0.6 h~0.8 h进行计算。

(6)按每100 mm冷却3 min~4 min计算水冷时间,芯轴水冷时间为30 min~40 min。水冷分两次执行,水冷20 min后吊出锻件空冷5 min,防止冷却速度过快引起工件的断裂。

(7)参照以前42CrMo钢锻件回火的经验,确定回火温度为500±50℃。为了保证回火温度的准确性,在工件的头、中、尾各敷了一支热电偶,要求保温以敷偶为准。

图3 性能热处理工艺Figure 3 The performance heat treatment process

3 检验结果

性能热处理后,经检验芯轴力学性能完全符合技术要求。芯轴力学性能检验结果如表3所示。

表3 芯轴力学性能检验结果Table 3 The test results of mechanical property of spindle

4 结论

通过调整合金元素含量,炼钢时采取VD+VT工艺,采用水淬油冷的调质工艺,使芯轴的力学性能完全符合用户的要求。

[1] 康大韬,叶国斌,等.大型锻件材料及热处理.上海:龙门书局,1998.

[2] G.克劳斯.钢的热处理原理.北京:冶金工业出版社,1987.

[3] 樊东黎,徐跃明,佟晓辉.热处理工程师手册.北京:机械工业出版社,2004.