自升式钻井平台桩腿用A517Q弦管的试制

2012-09-25程世清姜治凯罗祖义黄丽秋孙成亮

黄 文 程世清 姜治凯 孙 林 罗祖义 尚 龙 黄丽秋 孙成亮

(武汉重工铸锻有限责任公司,湖北430084)

随着陆地资源的日趋匮乏,向海洋进军已经成为国际性石油巨头的共识和发展重点,这带动了海洋工程装备业的高速发展。目前全球海工装备制造商分为三大梯队。处于第一梯队的是欧美公司;韩国和新加坡公司处在第二梯队;中国公司总体处在制造低端产品的第三梯队。而国内拥有的钻井平台作业水深为200 m~457 m,大致停留在国际钻井平台第二代到第三代水平之间。国际上有17座钻井平台作业水深达到2 000 m,2座甚至达到3 000 m,分别为第五代和第六代水平。与之相比,中国的海工装备的差距可谓巨大。不过,中国正加快追赶的步伐,拟建造世界上最先进的第六代钻井平台。

国家在“十二五”期间拟投入我国近海大陆架和大陆坡水深200 m~457 m海域的石油天然气钻井平台15 000座。能否开发制造满足钻井平台要求的材料和设备,最大限度的实现国产化,是国内制造企业面临的机遇和挑战。

自升式钻井平台是能自行升降的钻井平台。分独立腿式和沉垫式两类。桩腿单元是升降系统的重要组成部分,它起到将船体支撑在水面上,以便于进行水上钻井作业,同时,根据不同地域水深情况调整适合平台作业的水深高度,使悬臂梁移出达到钻井工位进行钻井工作。平台的桩腿位于平台主船体的承重端点位置上,一般有三个桩腿,呈花架结构。它的升降移动是靠齿轮齿条传动,由升降电机带动齿轮变速箱输出动力给转动小齿轮,小齿轮与焊接在桩腿上的齿条咬合达到传动效果,每个桩腿由三个弦管构成,如图1所示。

图1 弦管示意图Figure 1 Chord diagrammatic drawing

目前海上移动式钻井平台中自升式钻井平台占45%,具有广阔的市场前景。自升式钻井平台的三条桩腿采用的是A517Q材料,A517Q是一种淬火加回火的高强度合金钢,桩腿齿条用钢板国内部分厂家已能生产,我公司采用锻造-镗孔法制成桩腿用弦管,目前在国内尚属首次。因此该产品的研制成功具有重大意义。

1 产品介绍

1.1 研制对象

自升式钻井平台桩腿用A517Q弦管,外弦半径为222.25 mm,壁厚为82.55 mm。研制弦管规格为∅444.5 mm×82.55 mm,数量2支。试验、检验合格后采用机械切割法将其剖开加工成2个半圆。

1.2 产品特点

A517Q弦管的特点是高强度,高屈服极限。能在海水中长时间浸泡,耐强腐蚀,耐低温。

2 产品研制

2.1 工艺流程

A517Q弦管工艺流程为:炼钢→铸锭→钢锭红送→加热、锻造→锻后退火→粗车外圆、钻-镗内孔→调质热处理→理化试验→内、外圆加工→超声波、涡流探伤→尺寸、外观检查→机械切割。

2.1 冶炼工艺

A517Q弦管采用电弧炉粗炼,钢包精炼炉吹氩搅拌精炼,并经真空处理后下注,保证得到细晶粒的镇静钢。配料选用优质废钢、优质生铁,严禁配入土铁,不得混有泥沙、密闭容器等。冶炼中严格控制S、P等有害元素含量。采用Si-Ca进行终脱氧。炼钢中调整合金元素,尽量减少有害元素,充分降低钢中气体含量,为使弦管经热处理后获得理想的组织、综合力学性能及良好的热加工性能和可焊性打下良好基础。

2.3 锻造工艺

模铸后红送钢锭至加热炉。加热温度为1 250℃,保温4 h。加热质量是顺利进行锻造的关键之一,加热时须严格控制始锻温度和保温时间,防止锻件加热不均匀或出现过热、过烧现象。

锻造圆管坯规格为∅485 mm,长度分别为4.3 m和4.85 m。锻造分镦粗和拔长工序,分别在25 MN立式水压机进行镦粗作业及在16 MN快锻机进行拔长作业,共2火次完成。所用模具工装、变形量均按工艺规定执行,保证毛坯锻件总锻造比≥3,确保锻造圆管坯的质量。

2.4 热处理工艺

对经粗车外圆、钻-镗内孔后的管坯进行探伤检验,合格后进行调质热处理。设备为台车式热处理炉。具体工艺参照ASTM A517中的相关规定,并根据武汉重工铸锻有限责任公司的实际工艺装备情况制定。实施的热处理淬火温度为910℃,回火温度为640℃,回火后在空气中冷却。

2.5 无损探伤检验

分别按GB/T2970—2004 A级标准和ASTM A578标准、ASTM E309标准对研制的弦管进行整长全覆盖超声波、涡流探伤检验。

3 试验结果

3.1 化学成分检验结果

熔炼分析、成品分析结果见表1,五害元素含量见表2。

表1 化学成分(质量分数,%)Table 1 Chemical composition(mass fraction, %)

注:订货厂家的技术协议要求S含量最高不能超过0.01%,C含量最高不能超过0.18%。

表2 五害元素含量(质量分数,%)Table 2 Content of five harmful elements

从表1、2可以看出,钢的化学成分符合ASTM A517Q标准及订货厂家技术协议要求,P、S含量控制较好,五害元素及气体元素含量控制在相当低的水平,钢锭冶炼质量良好。

3.2 力学性能试验结果

根据ASME SA-370的要求,试样分别取自主弦管1/2、1/4壁厚处的横向、纵向,进行常温力学性能试验,按标准规定加工试样。

拉伸试验:拉伸试样采用直径为12.5 mm,标距为50 mm的圆形标准试棒。

冲击试验:采用夏比V型冲击缺口试样,试样尺寸为10 mm×10 mm×55 mm,缺口深度为2 mm。

硬度试验:按SA-370的要求,在冲击试样的残样上进行布氏硬度试验。力学性能试验结果见表3,冲击试验结果见表4。

从表3、4可以看出,A517Q弦管不同取样位置的室温拉伸性能、硬度试验结果、系列冲击功完全符合ASTM A517标准及技术协议的要求,硬度分布均匀,性能波动不大,显示出良好的均匀性,系列低温冲击试验结果良好。

3.3 金相试验结果

金相检验包括金相组织、晶粒度和非金属夹杂物检验,试验结果见表5,金相照片见图2。

3.4 低倍试验结果

分别在两支弦管取样进行低倍试验,低倍试片上没有发现夹杂及夹渣、气泡、白点、缩孔、裂纹、翻皮、分层、异金属缺陷,见图3。

3.5 脆性转变温度试验

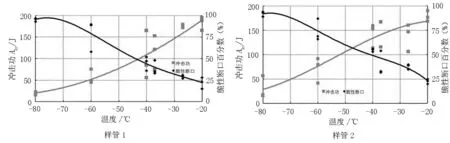

对系列冲击值和断面剪切比进行分析,得出样管1脆性转变温度FATT50为-43℃,样管2脆性转变温度FATT50为-47℃,转变温度曲线见图4。

3.6 无损探伤检验

分别按GB/T2970—2004A级标准和ASTM A578标准、ASTM E309标准对研制的弦管进行整长全覆盖超声波、涡流探伤检验,检验结果合格。

表3 力学性能试验结果Table 3 Test results of mechanical property

注:订货厂家的技术协议要求Rel≥690 MPa,Rm为790 MPa~930 MPa,布氏硬度不低于260HBW。

表4 冲击试验结果Table 4 Impact test results

注:订货厂家的技术协议要求纵向在-37℃、1/4壁厚时,在-27℃、1/2壁厚时均为69 J。

表5 金相试验结果Table 5 Metallographic test results

图2 金相照片Figure 2 Metallographic photo

图3 低倍试验照片Figure 3 Macro test photo

图4 脆性转变温度曲线Figure 4 Brittle transition temperature curve

4 结论

对弦管的常规检验和低温冲击性能检验结果进行分析,满足自升式钻井平台桩腿用A517Q弦管的订货要求,满足ABS规范要求。同时钢水的纯净度较高,五害元素和P、S元素含量低,整个试制工艺是可行的,冶炼工艺、锻造工艺及热处理工艺制定合理。整个研制过程处于可控状态,工艺过程有记录可追溯,符合质量保证体系的要求。

A517Q弦管各项性能指标均满足相关标准和技术协议要求。

该材料主要用于自升式钻井平台桩腿齿条弦管,以上检测和试验项目均进行了ABS和CCS现场见证,并取得了ABS工厂认可证书,可替代进口,为海上自升式钻井平台提供了一种性能优良的国产材料。