轴承座铸造工艺方案研究及模拟

2012-09-25张亚才

廖 琼 王 莉 张亚才

(天津重型装备工程研究有限公司,天津300457)

轴承座是机械制造中的典型部件,我公司铸造分厂生产该类铸件已有数十年历史,近年轴承座订货量仍维持较大。为了更好的生产该类铸件,提高效率,降低成本,对现有工艺以及预改进工艺进行模拟比较,使其方案达到最佳,以便进行最有效率的生产。

1 工艺方案

轴承座结构如图1所示,材质为ZG35CrMo,最大轮廓尺寸约为1 560 mm×95 mm×915 mm,重约4 374 kg。其力学性能满足:RP0.2≥510 MPa,Rm为(740~880)MPa,A≥12%,20℃冲击功AKV≥27 J。铸造技术条件按通用技术条件DIN EN 1559-1,内部状况按SN 200-2,检验等级1,质量等级V3,外部状况按DIN EN 1369/DIN EN 1371-1,质量等级S3。

图1 轴承座结构示意图Figure 1 Bearing chock diagrammatic drawing

根据我厂厂标《铸钢件工艺设计规范》有关内容,并结合轴承座的生产经验来设计工艺参数[1]:

铸件孔径向线收缩率:1.7%;

机械加工余量:上面和孔面为16 mm,下面和侧面为13 mm;

工艺补正量:+5 mm;

浇注温度:1 555~1 565℃。

用CAXA软件对铸件进行建模,并在相应位置添加冒口与冷铁,分别见两个方案的三维模型示意图,如图2所示。然后将铸件、冒口、冷铁分别保存为*.stl格式文件。

1.1 冒口设计

铸件冒口的设计是保证铸件质量的关键,冒口的参数应以保证铸件浇注后能使铸件获得充分的补缩为前提,冒口内钢水的补缩效率越高越好。对于此轴承座的铸造工艺方案主要考虑铸件冒口设置的区别。其冒口设置方案主要有以下两种:1)方案一:平浇,在同一侧的大热节上放置一个冒口,共放置2个冒口,如图2a)所示;2)方案二:立浇,将整个铸件所有热节由一个冒口进行补缩,整个放置1个大冒口,如图2b)所示。对这两种方案进行模拟计算,比较铸件内部质量及收得率,选取最优方案。

冒口的设计是按照冒口宽度D与该处最大热节圆直径d的关系来确定的,其公式为:

(a)方案一 (b)方案二图2 铸造方案示意图Figure 2 Casting technique program diagrammatic drawing

为了保证冒口的延续度,将冒口长度增加约一个半径的长度。即总长度为1.5D。其高度H=(0.7~0.9)D

同时,为了保证冒口对铸件有良好的补缩能力,在冒口周围撞一层保温材料,在冒口上表面要覆盖发热剂和保温剂。

在满足冒口最终凝固条件的同时,还应保证冒口有足够的钢水量对铸件进行补缩。用热节圆法计算的冒口尺寸只说明冒口晚于铸件凝固、冒口下没有缩孔,不能说明冒口是否足够补缩整个铸件,因此需用铸件所需补给量法验算冒口尺寸。其判断依据为G计算≥G实际;已知铸件的实际毛重G实际=5 800 kg,冒口可补缩的铸件最大重量计算值G计算按下式计算[2]:

式中G冒——冒口的重量;

η——冒口的补缩效率;

s——钢液的凝固收缩值。

其中G冒a=4 200 kg,G冒b=3 500 kg,η=14%,s=5%,经计算G计算a=7 560 kg,G计算b=6 300 kg。因此满足判据G计算≥G实际,说明冒口足以补缩整个铸件。

1.2 浇注系统设计

浇注系统的设置应以使钢液在较短的时间内平稳、快速地流入型腔为原则,同时还要采取必要措施来防止氧化和减少收缩。因而整个浇注系统按照开放的原则来确定各部分的尺寸和数量。包孔直径60 mm,为使钢水流动平稳、畅通、快速,需保证一定的比例关系,确定的各部数量和尺寸如下:

直浇道∅100 mm、横浇道∅100 mm、内浇道∅40 mm×6。

2 MAGMA模拟分析

MAGMA是一套基于有限差分原理编制的用于模拟铸造充型凝固过程的计算机数值仿真软件,分为前处理、网格划分、模拟计算、后处理几个模块。在前处理中,从下拉菜单“File”中选择“Load SLA”,按照工艺方案导入工艺各组成部分的*.stl格式文件。在图中建一个立方体代替砂箱,对于每个部分选择相应类别(cast、feeder、chill等)以便以不同颜色区分各部分。根据“重迭原则”,最后建的体积有最高的优先度可以占据与它重迭的体积空间。因此,将导入的文件以及砂箱按照砂箱、冒口、冷铁、铸件的顺序排列。前处理准备完成,检查无误后保存退出。进入网格划分模块,根据铸件大小以及模拟经验,选定划分网格数为20 000 000,生成网格。完成网格划分后按照重力铸造过程对铸件材料、热传导系数、凝固以及执行模拟参数进行设置,设置完成后对凝固过程进行计算。运算结束后进入后处理模块,对模拟结果进行分析和输出。

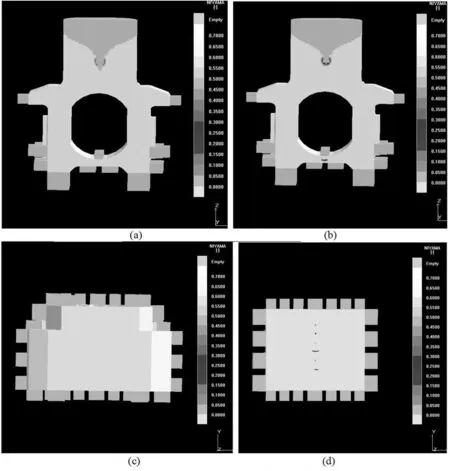

根据NIYAMA判据[3]分析该铸件可能存在的缩孔疏松等缺陷。

方案一:NIYAMA判据,显示结果如图3所示。

从图3中可以看出,图3(c)所示为去除冒口后从浇注方向俯视图,冒口下以及轴承座孔中心部位铸件表面质量均较好,基本不会产生缺陷。

方案二:NIYAMA判据,显示结果如图4所示。

从图4中可以看出,在轴承座孔中心底部产生缺陷的可能性较大,且从图4(d)对应的截面为孔下部支撑部位,可以看出多处有可能产生缺陷。

图3 方案一NIYAMA分析结果Figure 3 NIYAMA analog result for first program

图4 方案二NIYAMA分析结果Figure 4 NIYAMA analog result for second program

3 结论

通过对轴承座的两种铸造方案进行模拟,可以看出方案二的工艺方案虽然可以提高冒口的补缩效率,却使铸件容易产生缺陷,因此该工艺方案不能应用于实际生产。而方案一的模拟结果较好,基本不会产生铸造缺陷。因此选用方案一的铸造工艺方案进行生产。采用此工艺生产的铸件探伤符合图纸要求。

[1] 黎雅茹,田涛,张亚才.铸造工艺设计规范.2007(6):32-40.

[2] 郭明伟,周维海,赵林,等.三峡水轮机不锈钢叶片的铸造[J].大型铸锻件,2005(2):1-3.

[3] 贾宝仟,柳百成.铸件缩松缩孔判据G/R1/2的理论基础及应用[J].铸造,1996(4):13-15.