大齿圈的锻造工艺

2012-09-25赵军

赵 军

(中国第一重型机械股份公司铸锻钢事业部水压机锻造分厂,黑龙江161042)

大齿圈是常用的机械零件之一,通过它来传递和改变力的方向,其制造质量的好坏对整台机器的性能都有直接影响。大齿圈属于薄壁环类锻件,在锻造过程中容易出现壁厚不均、折叠、椭圆、锥形、尺寸超差等质量问题,通过控制锻造工艺的细节可以提高锻件质量。

1 锻件的技术要求

(1)锻件验收按JB/T5000.8—2007 Ⅲ组验收,调质处理,硬度要求269~302HBW。

(2)超声波探伤按JB/T5000.15—2007 Ⅲ组规定执行,不允许存在缺陷密集区。

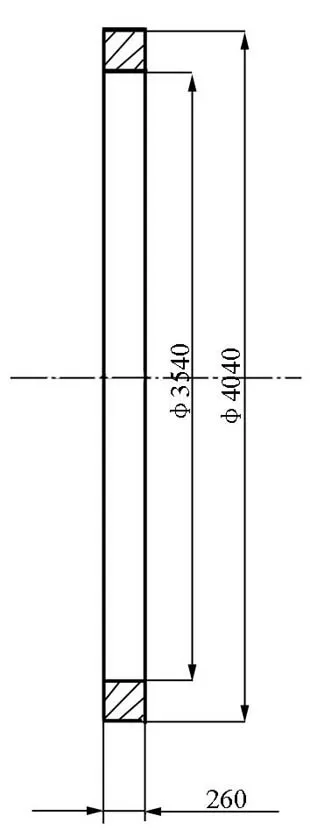

大齿圈粗加工图见图1。

图1 大齿圈粗加工图Figure 1 Rough machining of large gear ring

图2 大齿圈的锻件图Figure 2 The forging drawing of large gear ring

2 锻造工艺

2.1 确定锻件尺寸

根据锻件的粗加工尺寸确定锻件的机械加工余量及公差,绘制锻件图见图2。

2.2 确定锻造温度

根据材质42CrMo确定锻造温度范围,始锻温度1 220℃,终锻温度750℃,精锻温度700℃。

2.3 锭型

钢锭冒口及水口切除量按钢锭锭身质量百分比计算,一般空心锻件冒口切除量为0~3%,水口切除量为2%~5%。经计算并结合我厂实际,决定与其它锻件合锻。选取48 t上注8棱钢锭,钢锭尺寸见图3。

图3 钢锭尺寸Figure 3 Steel ingot dimension

2.4 锻造设备

根据变形过程及锻件尺寸,选择60 MN水压机进行生产。

2.5 锻造变形工序

(1)第一火次

拔长至直径1 000 mm,长约5 750 mm,水口切除180 mm(含刀口),下料∅1 000 mm×1 900 mm一块。

所用工附具为:上平下V砧。

(2)第二火次

镦粗至高400 mm,直径2 160 mm,冲孔∅700 mm。

所用工附具为:∅2 500 mm回转台,∅700 mm空心冲子,∅800 mm漏盘。

镦粗时为了防止产生纵向弯曲和双鼓型,毛坯高度与直径之比不应超过2.5~3,控制在2~2.5的范围效果更好。冲孔时为了防止产生拉缩现象,冲孔前的坯料直径应大于冲子直径的2.5~3倍。

(3)第三火次

马杠预扩孔至内径2 550 mm,外径约3 200 mm,双面平整至高320 mm。

所用工附具为:∅680 mm马杠,马架,三点扩孔专用砧,∅2 500 mm回转台,∅3 600 mm大垫圈。

为避免扩孔时高度方向产生折叠,扩孔前壁厚与高度之比应不超过2.5~3;扩孔时高度会略有展宽;采用双面平整是为了坯料上下直径一致,避免下火扩孔时产生锥形。

(4)第四火次

马杠扩孔出成品。

所用工附具为:∅830 mm马杠,马架,三点扩孔专用砧。

更换较粗的马杠,可获得内壁较光滑的锻件,避免内壁形成梅花压痕;三点扩孔专用砧有自动归圆的作用,可防止椭圆的产生;此火变形量不大,且由于工附具的限制不能进行平整,故始锻温度设为1 050℃,保温2.5 h即可。

3 生产中应注意的事项

(1)第一火次:为保证拔长时不产生折叠,单边压下量应小于进给量;为了保证拔长效率与锻件质量,进给量与坯料高度之比应在0.5~0.8范围之内,进给量与砧宽之比应在0.4~0.8范围之内;下料尺寸应仔细测量确保下料准确,否则可能会出现尺寸超差或坯料不够的问题;切料时剁刀要摆正,端面切平,以便于下火镦粗。

(2)第二火次:镦粗前若有裂纹、凹坑等缺陷要将其去除,否则镦粗时会将其扩大,易造成废品;冲孔时要两名操作者站在与坯料互成90°方向找正,摆正后先进行试冲,再用回转台旋转一周进行检验,准确无误后再进行冲孔。

(3)第三火次:扩孔时马架间距不能过宽,一般比坯料尺寸大100mm,以便旋转时出现歪斜现象能够及时拉正;为保证壁厚均匀,每次转动量与压下量应尽量一致。

(4)第四火次:大齿圈扩孔后由于冷却收缩量较大,因此必须要考虑到留出足够的余量,以免冷却后锻件加工余量不足而造成废品,一般直径的冷缩率为1.0%~1.7%;出成品后应每隔45°校验一次尺寸,确保锻件的圆度,若有椭圆应及时进行点椭圆操作修复。

4 结语

生产实际表明,利用上述工艺可以生产出质量符合要求的齿圈锻件。

[1] 高锦张.塑性成形工艺及模具设计.2版.北京:机械工业出版社.2008.

[2] 俞汉清,陈金德.金属塑性成型原理.一版.北京:机械工业出版社.2001.