核电AP1000 MSR循环蒸汽入口接管的试制

2012-09-25梁治斌张英云

白 泉 梁治斌 张英云 平 萍

(1.太原重工铸锻分公司工艺所,山西030024;2.太原重工煤化工分公司设计所,山西030024)

循环蒸汽入口接管(以下简称为接管)材质为SA182 Gr.F22CL3,属于低合金钢。其成品交货尺寸为∅1 044+2mm /∅980-2mm×380 mm,壁厚仅为32 mm,制成后焊接在MSR的壳体上。接管需在高温、高压状态下工作,环境恶劣,其质量直接影响到设备的可靠性与安全性。因此要求接管具有较好的塑、韧性、焊接性及较高的室温强度。我公司对核电AP1000 MSR循环蒸汽入口接管进行了技术研究及试制,对其中30件半精加工接管进行了生产过程的跟踪控制。最终检测各项指标均符合用户采购标准要求,且质量稳定,合格率达到100%。

1 主要技术指标要求

1.1 材料牌号及化学成分

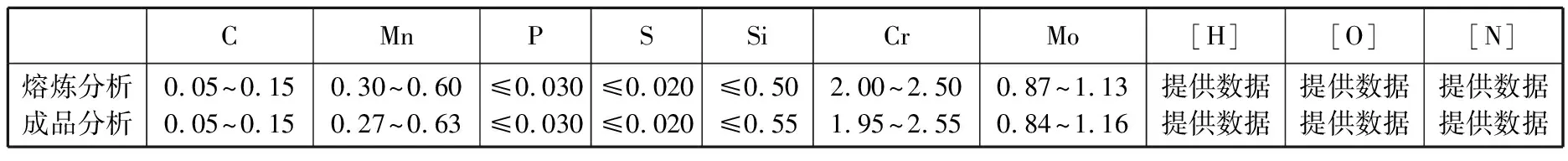

材料牌号为SA182 Gr.F22CL3,化学成分见表1。

1.2 冶炼方法

此钢种为完全镇静细晶粒钢,采用碱性吹氧转炉或电炉加炉外精炼(LF)和真空脱气(VD)方法冶炼。

1.3 力学性能

力学性能指标要求见表2。

1.4 无损检验

1.4.1 超声波检验

超声检验按照ASTM A388M逐件进行纵波和横波检验。

1.4.2 磁粉检验

磁粉检验按照ASTM A275M逐件进行。

1.4.3 目视检验

锻件需逐件检验,表面应该保持清洁、干燥、平滑、均匀,不得有裂纹、机加工毛刺、刮痕、凹坑等缺陷。

表1 SA182钢的化学成分及气体含量(质量分数,%)Table 1 The chemical composition and gas content of SA182 steel (mass fraction,%)

表2 SA182钢的力学性能Table 2 The mechanical properties of SA182 steel

2 工艺制造流程

备料→电炉冶炼→LF加热还原、VD真空脱气→铸锭→锻造→粗加工→UT探伤→热处理→取样检验→半精加工→尺寸检验→UT、MT、VT检测→包装发运。

3 重点技术分析

3.1 炼钢

为了达到较好的理化力学性能要求,重点对炼钢的化学成分进行了微调,采用我公司制定的内控成分进行冶炼。同时工艺要求冶炼前将炉料进行烘烤以减少钢液中气体含量,控制好过程中的脱碳量、出钢温度、真空度及吊包温度,选用小高径比和大锥度的钢锭模,使钢水在锭模中顺序凝固,减少轴心的疏松及缩孔缺陷,从炼钢源头来提高产品的质量。

3.2 锻造

接管锻件交货重量为0.32 t,壁厚仅为32 mm,交货图见图1。根据现有设备条件,工艺为:

下料→镦粗→冲孔→扩孔→成型,在12.5 MN水压机上完成。为保证接管锻件内部不会出现疏松、缩孔和裂纹缺陷,并且能更好的满足探伤要求,工艺中要求实际锻造比≥3。

锻造过程中冲孔严格对中不偏心,避免折叠的产生;扩孔时压下量、转动量要均匀,避免出现壁厚不均、两端口径大小不一等质量问题。

3.3 热处理

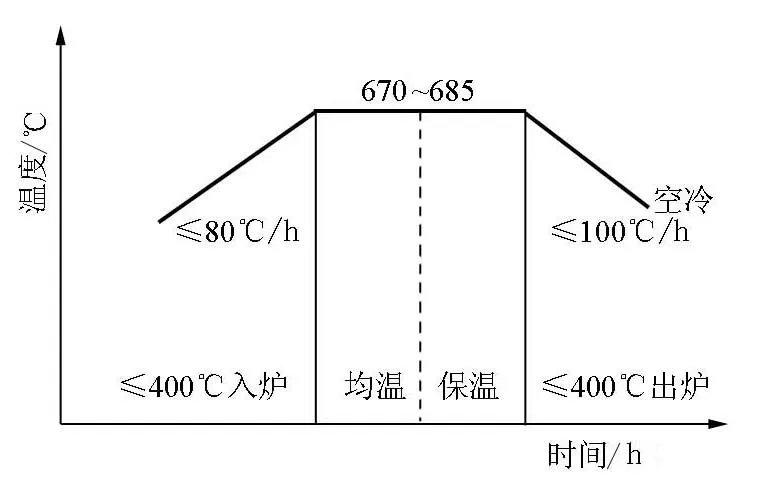

接管锻件以正火+回火状态交货,试样进行正火+回火及模拟焊后热处理。热处理工艺见图2、图3。

对工号为HY2#-23的5件接管进行检验,从结果看效果令人满意。故将此种工艺形式作为后续25件接管的固化工艺。

图1 接管交货图Figure 1 The delivery chart of the nozzle

图2 SA182 Gr.F22CL3钢正火+回火热处理曲线图Figure 2 The curve chart of normalized and tempered heat treatment of SA182 Gr.F22CL3 steel

图3 SA182 Gr.F22CL3钢模拟焊后热处理曲线图Figure 3 The curve chart of simulated post-weld heat treatment of SA182 Gr.F22CL3 steel

4 生产试制结果

4.1 力学性能

通过对30件接管锻件的化学成分、气体含量及力学性能等各项指标的统计,结果分别见表3、表4。

由表3可见,钢锭熔炼分析与成品分析成分偏析不大,气体含量中[H]、[O]、[N]均很低,这说明炼钢工艺的执行及过程控制较好。

由表4可见,采用此项工艺获得了良好的力学性能,说明工艺方案可行。

表3 SA182钢的化学成分及气体含量检验结果Table 3 The examined results for the chemical composition of and gas content of SA182 steel

表4 SA182钢力学性能检测结果Table 4 The testing results for the mechanical properties of SA182 steel

4.2 无损检测

对试制的30件接管进行经过超声波、磁粉及目视检验。检验结果无粗晶、疏松、白点等缺陷,均满足技术要求。

5 结论

通过对30件接管的试制工作,确定了较为合理的工艺方案。在冶炼初期对化学成分进行调整控制,为后续的锻造及热处理起到保证作用;在热处理过程中控制锻件的冷却速度,使得热处理取得较好效果。最终检验结果表明,产品质量完全满足技术条件要求,产品试制成功。

[1] 康大韬.大型锻件材料及热处理.北京:龙门书局,1998.

[2] ASME锅炉及压力容器委员会材料分委员会.ASME锅炉及压力容器规范第二卷材料A篇铁基材料:中国《ASME规范产品》协作网(CACI).2004版.