1 MW风电增速机轴承内圈断裂原因分析

2012-09-25王长健曹泉波

李 其 王长健 曹泉波

(中国二重大型铸锻件研究所,四川618013)

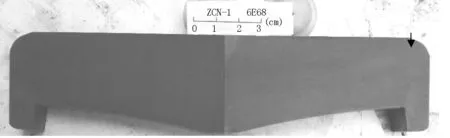

某齿轮厂在装配1 MW风电增速机轴承时,有3件B26双列圆锥滚子轴承的内圈发生断裂,该轴承为进口轴承,材质牌号为SUJ3(日本牌号),型号为230/530CA/W33/530X780X1/,内孔直径为∅530 mm,为查明断裂原因,对其中的两件失效的轴承内圈进行理化检验分析,以查明轴承内圈断裂的原因。

1 试验方法

(1)将轴承内圈断口采用丙酮清洗后进行宏观断口分析;

(2)将断口切下后,将剩余部分轴承内圈的内壁面、外壁面进行低倍酸蚀试验,检查轴承内圈的内外壁是否存在缺陷;

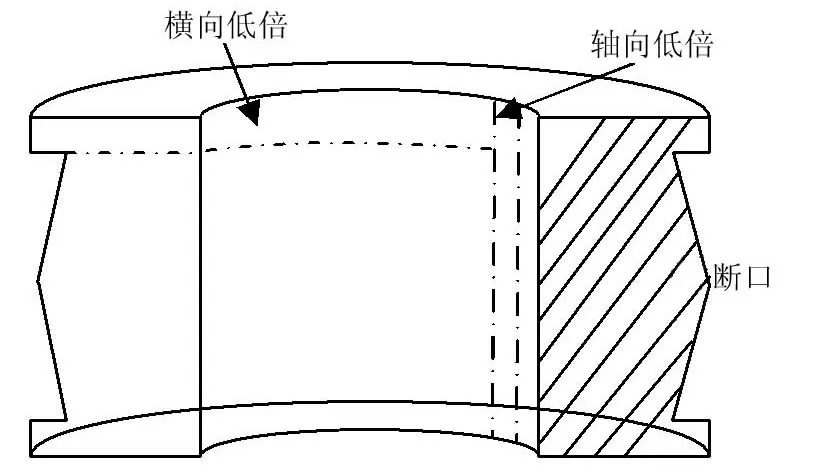

(3)在图1虚线处沿断口面方向(轴向)、垂直于断口面方向(横向)在轴承内圈内壁缺陷处切取低倍试片,检查轴承低倍组织及缺陷深度;

(4)在轴向低倍试片上切取化学成分分析试样,对轴承内圈进行化学成分分析;

(5)在轴向低倍试片缺陷处切取金相试样,对缺陷的微观形态、轴承的金相组织进行分析。

2 试验结果

2.1 宏观断口分析

图1 轴承内圈分析取样图Figure 1 The sampling drawing for bearing inner ring analysis

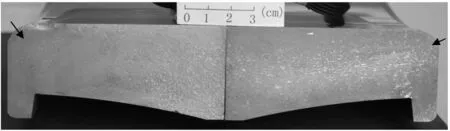

两件轴承内圈的断口经清洗后观察,断口形貌基本一致,断口面均大致平行于内圈轴向,断口呈浅灰色、均有以断裂源为中心的发散撕裂棱,断口较为平齐,为脆性断裂。断口面上均存在两处断裂源,见图2中箭头所指位置。

2.2 化学成分检验

按JIS G 4805—1999标准,对轴承内圈进行化学元素分析,结果见表1。结果表明:除Cr元素外,化学成分符合标准的规定。

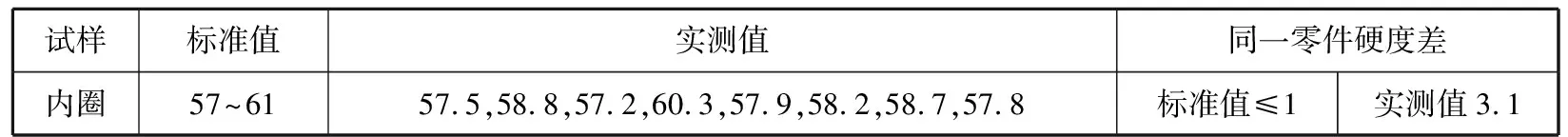

2.3 硬度检验

按照JB/T 7361—1994,采用Akashi MVK-H11维氏硬度计对轴承内圈内壁进行硬度检验,沿轴向共打8个点,每个点测量三次,取平均值,测试结果见表2。从检验结果看到,内圈内壁硬度值符合JB/T1255—2001标准要求,但硬度的均匀性不符合标准要求。

图2 轴承内圈断口宏观照片Figure 2 The macrograph of bearing inner ring fracture

表1 化学成分检验结果(质量分数,%)Table 1 The test results of chemical composition (mass fraction,%)

表2 硬度检验结果HRCTable 2 The hardness test result(HRC)

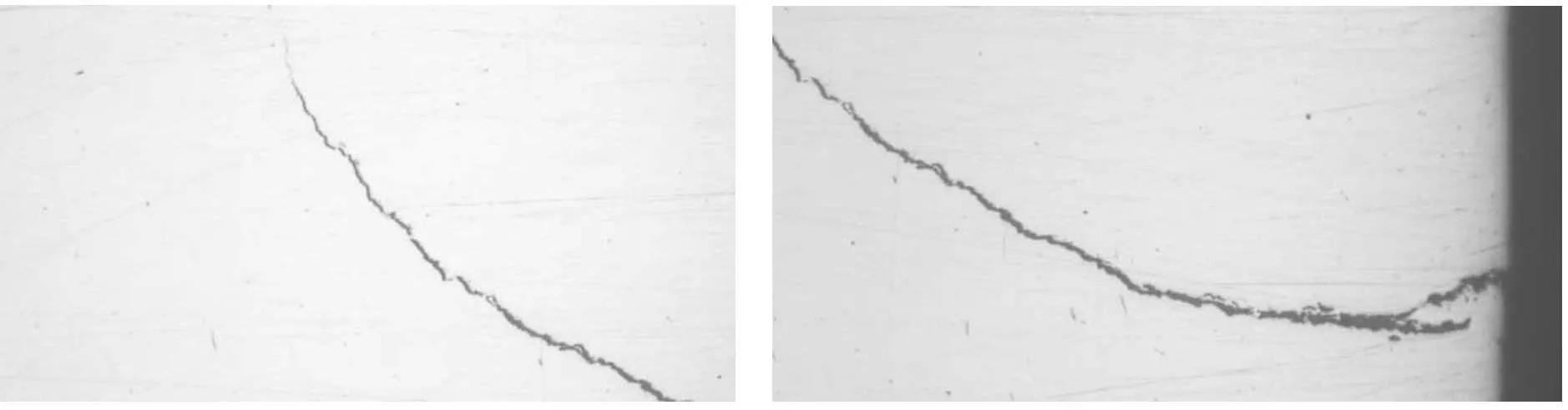

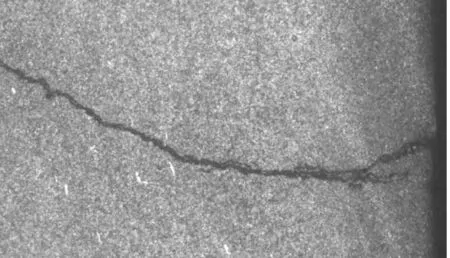

2.4 热酸洗检验

将断口面切去后剩余部分轴承内圈采用50%的盐酸热腐蚀后,在内圈外壁未发现缺陷;在内圈内壁的两端观察到两种形态的裂纹。一种裂纹较细,呈龟裂状;另一种裂纹较有规则排列,裂纹为大致平行且间距大致相等的条状裂纹,条状裂纹方向为轴向,未观察到其他明显的冶金缺陷,见图3和图4。

图3 内圈内壁一端裂纹形貌Figure 3 Crack appearance on one side of inner ring wall

图4 内圈内壁另一端的裂纹形貌Figure 4 Crack appearance on the other side of inner ring wall

图5 内圈轴向低倍组织及内壁裂纹Figure 5 The inner ring axial macroscopic structure and the inner wall crack

图6 轴承横向低倍组织及内壁裂纹Figure 6 The bearing transverse macroscopic structure and the inner wall crack

图7 裂纹深度方向微观形态 ×100Figure 7 The microscopic appearance along crack depth direction

轴向及横向低倍试片经50%的盐酸热腐蚀后观察,内圈内壁的裂纹无论是网状裂纹还是条状裂纹,其深度均很小,最深的不足1 mm,见图5和图6。

2.5 金相检验

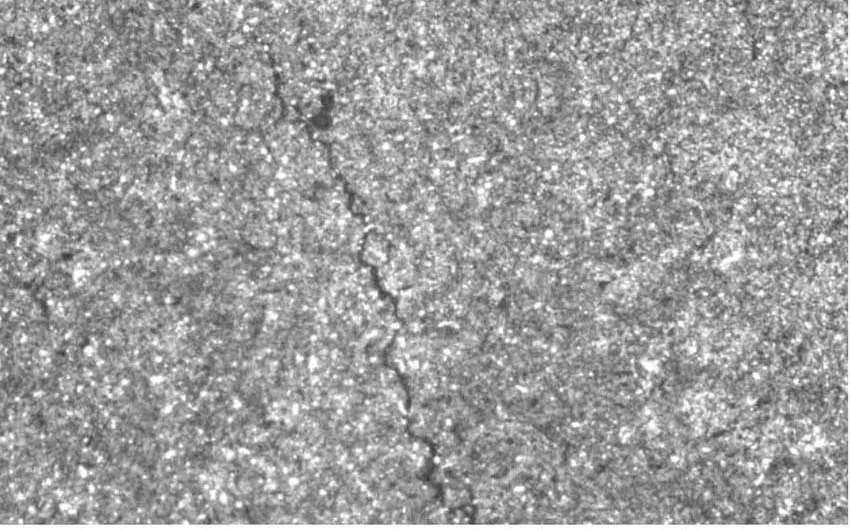

试样经抛光后,采用徕卡DMI500M型金相显微镜观察,在抛光面上能观察到一条长约0.5 mm的裂纹,在深度方向呈弧形扩展,其形貌见图7。夹杂物按GB10561—2002检验,结果见表3;试样经4%的HNO3酒精溶液腐蚀后检验,裂纹两侧组织未见氧化脱碳现象,见图8。按GB/T 18254—2002评定网状、带状碳化物级别和碳化物液析级别,评定结果见表3。碳化物液析形貌和带状偏析形貌,见图9。按JB/T1255—2001标准对热处理质量进行评定,结果见表3,组织为回火隐针马氏体+碳化物。

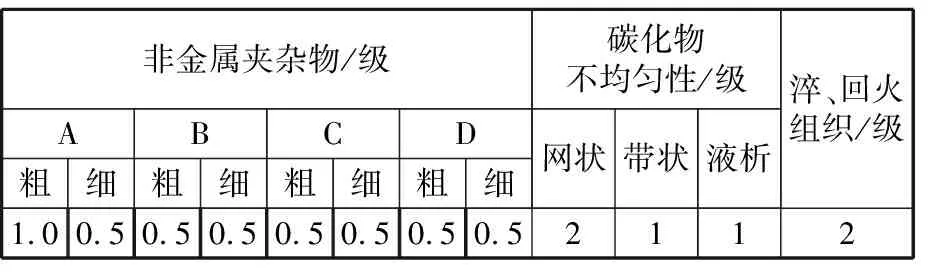

表3 轴承内圈金相检验结果Table 3 Metallographic test results of bearing inner ring

图8 裂纹与金相组织 ×500Figure 8 Crack and metallographic structure ×500

图9 碳化物带状偏析及液析 ×100Figure 9 Carbide zonal segregation and liquation ×100

3 结果与讨论

(1)轴承内圈的化学成分,夹杂物、碳化物、显微组织均按我国相关标准进行检验,轴承的冶炼质量及热处理质量良好,轴承内圈内壁两端的裂纹与轴承冶炼过程和热处理制度无关。

(2)从断口的宏观形貌观察得知,轴承内圈的断裂起源于内壁的两端。由断裂轴承内圈内外壁的低倍热酸腐蚀检验结果可知,在轴承内圈内壁的两端存在网状裂纹及条状裂纹,网状裂纹及条状裂纹的深度均较浅,不足1 mm,这均是磨削裂纹的典型特征。磨削裂纹的产生主要与磨削用砂轮粒度、硬度、磨削速度和进给量等工艺参数选用不当有关。参数选择不当会使轴承在磨削过程中产生大量的磨削热,使零件表面温度剧烈升高。当温度升高到轴承钢的相变温度以上时,会重新发生组织转变,在再次冷却过程中所产生的组织应力和热应力极易超过该处的强度极限,导致磨削表面出现磨削裂纹[1]。

4 结论

文中所分析的1 MW风电增速机轴承内圈断裂原因是轴承内圈内壁两端存在磨削裂纹,而装配后内圈内壁又承受较大的应力,磨削裂纹在应力作用下扩展,最终导致断裂。

[1] 廖卫.钢制轴承典型裂纹原因分析[J].国外金属热处理,2004,25(6):41-44.