船用曲臂锻件用54 t下注钢锭的试制

2012-09-25管仲毅陈建东王文柏韩国盛艾馨鹏胡亮亮

管仲毅 陈建东 王文柏 李 奇 韩国盛 艾馨鹏 胡亮亮 高 峰

(上海重型机器厂有限公司大型铸锻件研究所,上海200245)

长期以来,我公司按照传统的生产工艺生产船用曲臂锻件用钢(以下简称曲臂锻件用钢)。锻件用钢采用双真空锭(真空精炼、真空浇铸)进行冶铸。钢锭的有效利用率为70%~75%,与同行的钢锭利用率≥80%相比存在一定的差距。由于大钢锭凝固过程中存在底部沉积锥(负偏析带),锭身顶部存在V型偏析、A型偏析(正偏析带)及严重的中心偏析、中心疏松、一般疏松等影响质量的问题,因此,一旦锭型确定之后,基本上不再更改。

2010年10月,我公司设计并铸造了50 t系列浮动钢锭模(即能在一定范围内通过改变锭身高度、冒口高度,达到调节锭型的目的)。成功试制出了大型船用曲臂锻件用钢,本次试制的曲臂锻件用钢锭利用率达到83.3%。曲臂锻件用下注钢锭的研制成功,缩短了我公司与国内外同行之间的技术差距,也是我公司在争先创优活动过程中的一次有益尝试。

1 工艺条件

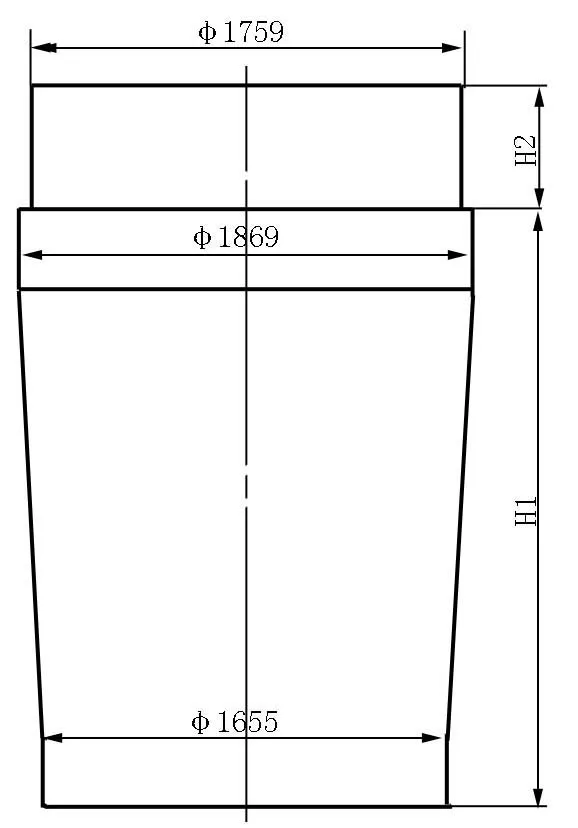

1.1 50 t系列浮动钢锭锭型见图1。

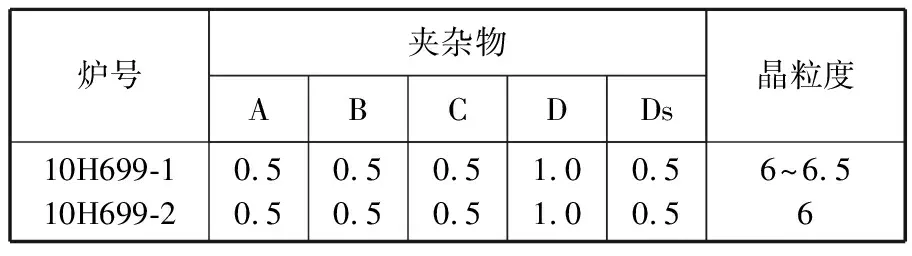

1.2 曲臂锻件用钢元素成分执行MAN《材料手册》P182-3 S34MnV标准。具体的化学成分见表1。

1.3 冶炼方法为电炉冶炼→真空精炼。

图1 50 t系列浮动钢锭锭型图Figure 1 The series of 50 t floating ingot shapes

1.4 在正火件加长部分试块半径的1/2处取样作理化性能检测,曲臂锻件力学性能要求:RP0.2≥350 MPa、Rm为610 MPa~750 MPa、A≥15%、Z≥40%、硬度为180HBW~220HBW、常温冲击吸收功Akv≥18 J。

1.5 曲臂锻件出白后进行超声波探伤,探伤方法为垂直法。检查部位:总厚天地面、红套孔、曲柄部。探伤执行标准:MAN 0743099-1.0(2007.11.29版),探伤合格后,申请船检。

2 生产试制方案

根据曲臂锻件用钢的技术条件及相关要求,我公司大型铸锻件研究所炼钢工艺研究室制定了冶铸工艺,主要质量控制要点如下。

表1 S34MnV化学成分 (质量分数,%)Table 1 The chemical composition of S34MnV (mass fraction, %)

表2 S34MnV钢钢水入真空前成分 (质量分数,%)Table 2 The composition of S34MnV molten steel before VD process (mass fraction, %)

2.1 选用一类生铁,优选本溪、鞍钢、首钢、宝钢等地产生铁。

2.2 氧化终点要求:[C]≤0.30%(质量分数)、[P]≤0.004%(质量分数)(取双份样确认)。

2.3 出钢时加入铝锭预脱氧。

2.4 LFV炉钢水入真空前温度控制在1 640~1 670℃,S34MnV钢成分控制见表2。

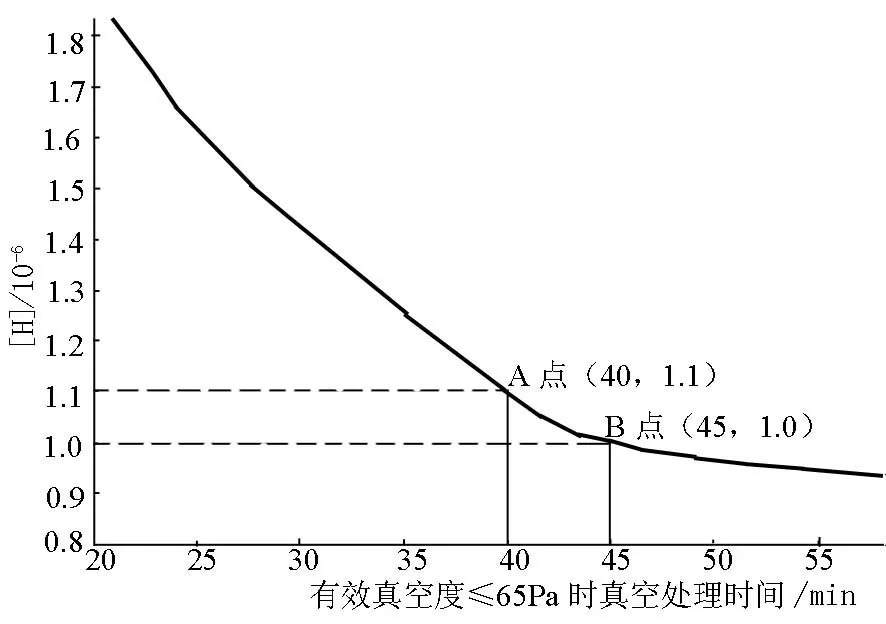

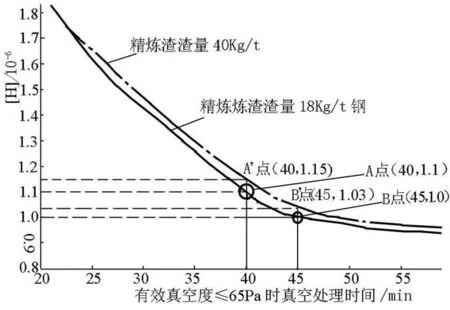

2.5 采用4+2蒸汽射流喷射泵,有效真空度≤65 Pa,从抽真空开始到达有效真空度时间≤10 min。根据多炉次的试验,我们得出在有效真空度≤65 Pa的情况下,120 t LFV炉钢水脱气时间与[H]的关系曲线符合图2的走势,故制定工艺时,将有效真空度下的真空处理时间确定为45 min~50 min。

2.6 真空后的目标要求,[H]≤1.0×10-6、(O)≤25×10-6、[Al]≤0.025%(质量分数)。

2.7 真空后不允许再补加合金,真空毕到出钢时间≤25 min。

2.8 出钢温度为1 560~1 580℃。

2.9 浇铸前锭模外壁温度≥40℃。

图2 120 t LFV炉有效真空度≤65 Pa时真空处理时间与[H]的关系曲线Figure 2 The curve for the vacuum processing time and the content of hydrogen when the effective vacuum is ≤65 Pa in the LFV furnace

2.10 开浇前在距模底200 mm~300 mm处吊挂保护渣0.70 kg/t钢~0.8 kg/t钢。开浇开始后再通过筛网均匀加入保护渣0.60 kg/t钢~0.80 kg/t钢(浇注过程中要求液面上升平稳,液芯瞬间裸露时间<3 s)。模底保护渣吊挂情况见图3。

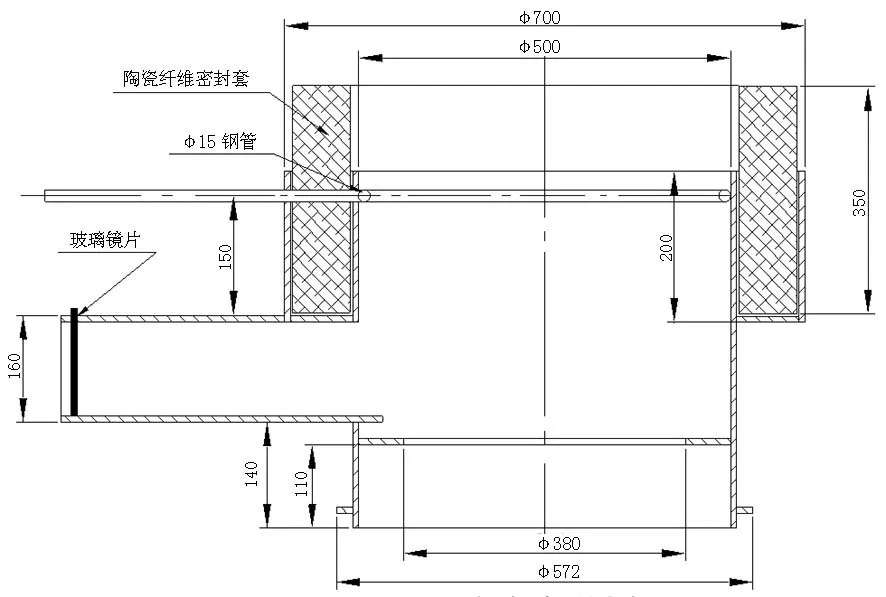

2.11 采用氩气保护浇铸,氩气保护罩见图4。

图3 开浇前保护渣吊挂情况Figure 3 The covering slag is hanged before casting

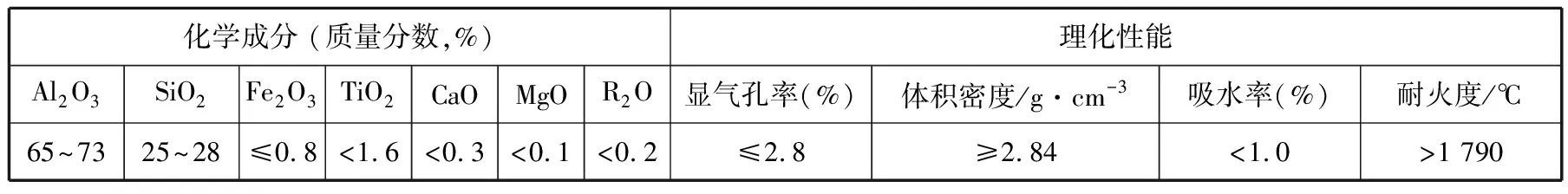

2.12 下注用流钢砖选用优质莫莱石砖,该砖的成分含量及主要理化性能见表3。

图4 氩气保护罩Figure 4 The Ar gas protecting device

表3 莫莱石砖的化学成分及主要理化性能Table 3 The chemical composition and main physical and chemical property of mullite brick

2.13 锭身浇铸时间:22 min~30 min,冒口补缩时间≥12 min。

3 生产试制工艺路线

生产试制工艺路线为:100 t EBT→120 t LFV→IC(2×54 t)氩气保护→钢锭热送锻件厂加热炉→加热→锻压→弯曲成型→热装炉→热处理(正火+扩氢回火)→两平面出白→UT初探→理化性能测试→UT终探→申请船检→交货。

4 生产试制情况

4.1 100 t EBT炉冶炼

4.1.1 装料

100 t EBT炉采用二包料装料方法,为达到熔氧结合大渣量早期脱磷的目的,装料时先在炉底铺加石灰。

4.1.2 供氧、升温

炉门采用1支自耗式氧枪供氧,炉内低温处采用2支炉壁氧枪供氧,喷碳粉造泡沫渣,埋弧升温。

4.1.3 流渣换渣去磷

第一批换渣温度1 570~1 590℃,换渣期间为防止裸露弧光损伤炉墙及设备,可抬高电极停电。首批氧化渣可以尽量放干净一些。脱磷冶金反应方程式[1]:

2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe]

由于脱磷为放热反应,温度过高效果差。但因为[P]主要是由生铁带来,为确保生铁全熔后达到有效脱磷的目的,故首批换渣温度与理论上要求的最佳脱磷温度相比上升20~30℃。第二批换渣温度选择1 610~1 630℃,在换渣前取样全分析,视[P]情况确定再次补加石灰量及换渣温度。试制曲臂锻件用钢第二批换渣前测温1 630℃并取样,取样[P]为0.003%(质量分数),之后补加石灰,终点[P]为0.003%(质量分数)。出钢温度1 680℃。出钢到20 t时,炉后加铝锭预脱氧。

4.2 120 t LFV钢包炉精炼

4.2.1 采用铝锭预脱氧,采用Al粉、C粉、CaSi粉扩散脱氧

120 t LFV钢包精炼炉精炼时石灰用量12 kg/t钢~15 kg/t钢(根据炉渣流动情况,石灰与萤石之比控制在3.5~4.5∶1)。钢包到达LF炉加热工位后,再次补加铝锭预脱氧。前期加入铝锭预脱氧的好处是脱氧产物Al2O3内生夹杂物在随后的精炼、真空处理阶段有足够的时间上浮到炉渣中而得以去除。

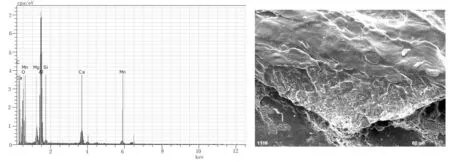

去除钢水中的非金属夹杂物是LF炉精炼的目的之一。钢中的非金属夹杂物都呈独立相存在,精炼渣吸收钢中夹杂物的原理有三种形式[2]:一是钢渣界面上的氧化物夹杂与熔渣间进行了化学反应而使夹杂进入渣相;二是氧化物夹杂停留在渣钢界面上并溶解在渣中;三是由于界面能的作用,渣钢界面上的氧化物夹杂自发地转入渣相。由扩散脱氧理论可知[3],精炼渣分散成颗粒、液滴或气泡后,开始就从钢液中去除,达到平衡时,精炼介质中所接受的夹杂物浓度远远高于夹杂物在钢中的浓度。因此,颗粒、液滴或气泡中的扩散在反应初始阶段很快,速率控制的环节在钢液一侧。随着钢液中酸溶铝质量分数的增加,Al2O3内生复合型夹杂物也相应增加,但是夹杂物呈液态,绝大部分都落在低于1 600℃的范围内。通过后续的氩气搅拌、VD真空处理,这些以Al2O3为核心的复合型夹杂物很容易聚集,上浮到炉渣中而去除。所以,通过120 t LFV钢包炉精炼后,内生夹杂物大多是尺寸非常小的球形夹杂,这种夹杂能够避免曲臂锻件用钢产生各向异性。对本次试制曲臂锻件的冲击试样断口使用扫描电镜进行观察,发现断口呈韧窝状,延展性能良好,具体见图5。

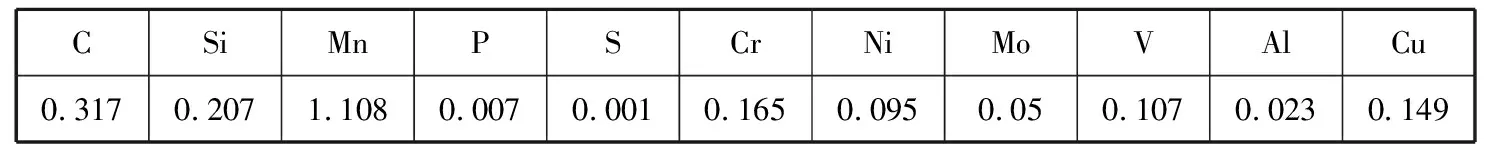

对图5中的能谱结果进行分析可以看到,试制曲臂锻件中的夹杂物主要是以Al2O3为核心的多相夹杂,夹杂物的形式是以锰铝榴石(xMnO·Al2O3·3SiO2)、钙镁斜长石((CaO、MgO)·Al2O3·2SiO2)存在,此类内生夹杂细小、熔点低、呈球状,不存在长条状及纺锤状的硫化锰夹杂,这与C-Mn钢采用铝脱氧再经VD炉处理后的特点相吻合。本次试制曲臂在正火件加长部位取小样的定量高倍检测分析结果见表4。

表4 试制曲臂锻件高倍检验结果Table 4 The microscopic inspection results of crank forging in trial manufacture

图5 试制曲臂锻件冲击试样断口形貌及其能谱Figure 5 The patterns and energy spectrum analysis for the impact fracture surface of the trail manufacturing crank forging

表5 试制曲臂锻件用钢入真空前的成分控制 (质量分数,%)Table 5 The composition control for the trial manufacturing crank forging before VD process (mass fraction,%)

4.2.2 120 t LFV钢包炉钢水入真空前的操作控制

4.2.2.1 成分控制见表5。

由表5可见,所有元素全部进入熔炼控制规范。

4.2.2.2 渣量控制。VD处理时,LF炉的精炼渣不参与钢包内钢水的循环对流搅拌,钢水翻滚过程中浮到钢液面后向四周散开,因而钢液中上浮的夹杂物随之被高碱度精炼渣所吸附。我公司经过多炉次操作,就渣量与真空处理后的[H]得到如图6的关系曲线。

图6 120 t LFV炉精炼渣渣量与[H]的关系曲线Figure 6 The curve about the refining slag ang [H] in the 120 t LFV furnace

由图6可见,大渣量脱气效果显然不如小渣量好。分析原因,主要是钢包的液面直径相同,炉渣之间存在着界面张力。在达到有效真空度之前的放散操作过程中,钢水没有冲破渣面时,钢液随炉渣一起往真空盖上面涌动。一旦钢液顶破渣层,炉渣就不往上涌动了,而是向边上散开,炉渣在其界面张力的作用下就存在着要覆盖钢水的趋势。渣量越大,这样的趋势就越严重。相反,如果渣量小一些,炉渣要覆盖钢水的趋势就小一些。因而小渣量脱气处理过程中钢水暴露在真空中的量就越多,在真空作用下,钢水中的气体分压下降越多,真空脱气的效果也就越好。我公司VD处理时的渣量控制为16 kg/t钢~20 kg/t钢(石灰∶萤石=4∶1)。本次试制曲臂锻件用钢在LFV炉操作过程中石灰用量1 500 kg,萤石用量400 kg,渣量控制约为18 kg/t钢。

4.2.2.3 入真空前温度。我公司120 t LFV炉精炼操作工经过长时间的总结,得出VD处理过程中100 t钢水温降大约2℃/min。根据曲臂锻件用钢下注出钢温度要求,试制曲臂锻件用钢入真空前的实际钢水温度为1 668℃。

4.2.2.4 有效真空度。根据我公司4个主泵+2个副泵及船用曲臂质量控制的特点,试制曲臂锻件用钢进入VD处理时选择的有效真空度≤65 Pa。

4.3 真空毕的操作要求

一是尽量少补加合金;二是尽量缩短真空毕到出钢之间的精炼时间;三是出钢温度尽可能往中限靠(出钢温度越高,下注过程中钢水对流钢砖的侵蚀程度就越严重)。试制曲臂锻件用钢,经过60 min(其中有效真空度≤65 Pa处理48 min)真空处理后,定[H]为1.0×10-6、(O)为6.2×10-6,真空毕到出钢的精炼时间为16 min,出钢温度为1 574℃,真空毕后的钢水成分见表6。

表6 试制曲臂锻件用钢真空毕的化学成分 (质量分数,%)Table 6 The chemical composition of trial manufacturing crank forging after VD process (mass fraction, %)

4.4 氩气保护大气下注情况

曲臂锻件用钢采用氩气保护大气下注浇铸工艺。大包滑动机构装备三层吹氩滑板,开浇前外引流。试制曲臂锻件用钢浇铸时三层吹氩滑板能够正常自开。钢包开浇后,吊挂在模底的保护渣瞬间覆盖液面,保护渣溶成渣膜,可有效吸附钢水中的夹杂物。液面上升过程中,液芯部分的保护渣熔损后,通过筛网均匀补加保护渣。试制曲臂锻件用54 t下注钢锭锭身浇铸时间28 min,冒口补缩14 min,冒口欠浇高度350 mm。浇铸结束后,加发热剂56 kg/锭、稻壳灰保温剂20 kg/锭,脱模时间18 h。

4.5 加热、锻压及锻后热处理

4.5.1 锻压

钢锭脱模后,立即装车热送至锻件厂,按照规程和具体的工艺进行加热、锻压。试制曲臂分为4火进行锻压,弯锻示意见图7。第一火:1 220℃保温,20 h后压钳把、轻压滚圆;第二火:1 230℃保温,35 h后镦粗、WHF法拔长;第三火:1 200℃保温,10 h后出坯;第四火,1 160℃保温7 h后弯锻、完工。

图7 试制曲臂弯锻示意图Figure 7 The schematic diagram of crankthrow bending

4.5.2 热处理

锻压结束后及时装入加热炉进行正火和锻后扩氢处理。采用一次锻后正火及扩氢回火的热处理工艺。通过正火、回火达到均匀组织、细化晶粒的目的。300~350℃的过冷保温是为了使奥氏体充分溶解,然后再进行扩散去氢回火。试制曲臂锻件采用630~650℃进行35 h扩散去氢处理。理论研究表明,在此温度下氢的溶解度比较小,扩散系数较大,去氢效果最好。

4.5.3 理化性能检测

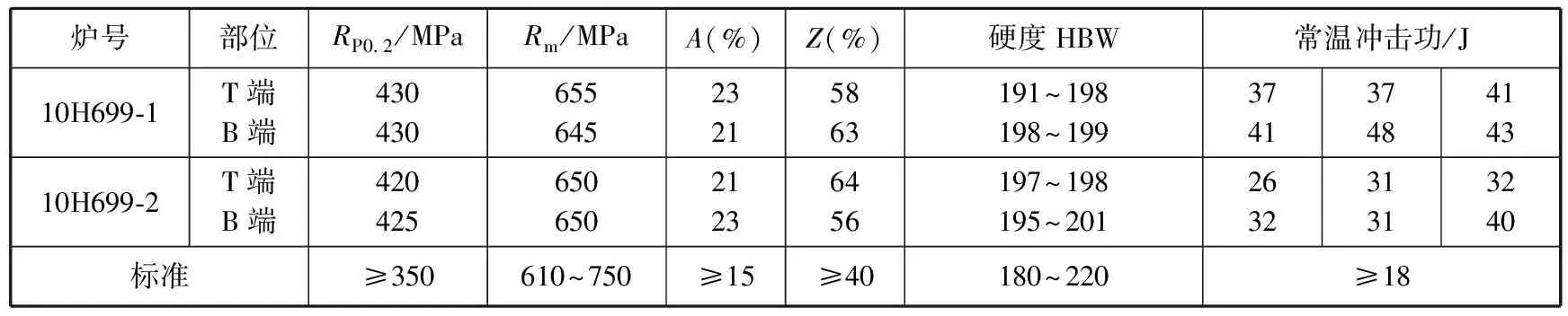

锻件经回火后冷却到室温,在规定部位(正火件加长部分)切片,检测力学性能、低倍及高倍组织。力学性能检测结果见表7,切片酸浸低倍照片见图8,显微组织见图9。

由表7可见,力学性能全部合格,并且数据均有较大的富余量,说明该曲臂用S34MnV钢所制定的化学成分、热处理工艺能满足曲臂性能要求。

图8可见,试制曲臂锻件一般疏松小于2.0级,证明该锻件压透、压实效果较好。

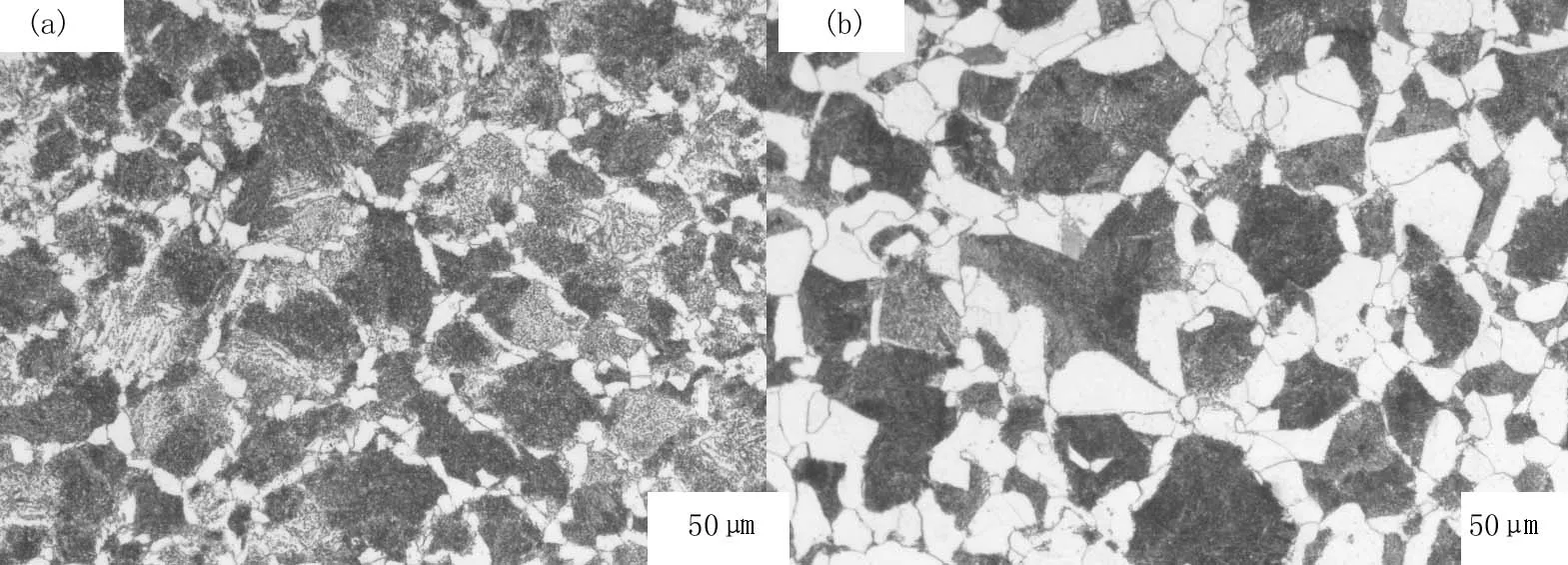

通过对图9的观察,试制曲臂锻件用S34MnV钢的金相组织为珠光体(图中呈黑色的部分)+铁素体(图中呈白色的部分),晶粒大小均匀,夹杂物及晶粒度级别见表4。

图8 切块酸浸后的低倍照片Figure 8 The macrograph after acid leaching of slice

表7 试制曲臂锻件的力学性能Table 7 The mechanical properties of the trial manufacturing crank forging

(a)10H699-1 (b)10H699-2图9 试制曲臂锻件组织形貌 500×Figure 9 The microstructure of crank forging in trial manufacturing 500×

4.6 无损检测

出白后探伤,没有发现∅1.2 mm以上的夹杂,也没出现成片阴影区,探伤结果合格。

5 结论

(1)电炉冶炼曲臂锻件用钢时配入船用割板边角料、一类生铁,残余有害元素As、Sn、Sb、Bi、Pb能控制在标准要求以内。

(2)120 t LFV钢包炉冶炼S34MnV入真空前所有元素成分都控制在规范要求以内,真空处理结束后不再补加合金。

(3)根据S34MnV钢的特点,采用铝锭预脱氧,Al粉、C粉、CaSi粉扩散脱氧。通过氩气搅拌、VD真空处理后,内生夹杂物是尺寸非常小的球形夹杂,不存在长条状或纺锤状的MnS夹杂。

(4) 120 t LFV钢包炉试制曲臂锻件用S34MnV钢进行VD真空处理时,有效真空度≤65 Pa、有效真空处理时间45 min~50 min,渣量18 kg/t钢(石灰∶萤石=4∶1),真空毕定[H]为1.0×10-6、(O)为6.2×10-6。

(5) 试制曲臂锻件用54 t钢锭大气下注时的锭身浇铸时间为28 min,冒口补缩时间为14 min。

(6)试制曲臂锻件采用4火锻造,WHF法镦粗、拔长。

(7)试制曲臂锻件锻后采用一次正火、630~650℃35 h扩氢回火热处理工艺。

[1] 邱绍岐,祝桂华.电弧炉炼钢原理及工艺[M]. 北京:冶金工业出版社,2008,149-150.

[2] 赵和明,王新华,谢兵. Al2O3-CaO基预熔精炼渣吸收Al2O3夹杂的动力学研究[J],特殊钢,2005,26(1):21-23.

[3] 奥特斯,钢冶金学[M],倪瑞明译. 北京:冶金工业出版社,1997.