模拟焊后热处理对SA-508Gr.3 Cl.1钢力学性能的影响

2012-09-25薛永栋赵阳磊晋帅勇

薛永栋 赵阳磊 郭 彪 李 雪 郑 焦 晋帅勇

(中信重工核电研究所,河南471039)

SA-508Gr.3 Cl.1钢由于强度高、韧性好、辐照脆化敏感性低,已成为核电锻件使用最多的材料之一[1]。核电设备安装过程中会大量使用焊接工艺,而焊接组织具有较高的内应力,在外力作用下极易形成裂纹,危害很大。为消除此类问题,锻件在焊接完成后需要进行整体或局部的焊后热处理。

为了评价焊后热处理对材料性能的影响,对SA-508Gr.3 Cl.1调质钢进行了模拟焊后热处理,并对比了材料在模拟焊后热处理前后的拉伸性能和冲击性能变化。模拟焊后热处理采用的温度为610℃,接近实际生产中焊后热处理所用的温度。本实验对准确评估生产中焊后热处理对锻件性能的影响、改进焊后热处理工艺以减轻焊后热处理对材料性能的损伤具有重要意义。

1 试验过程

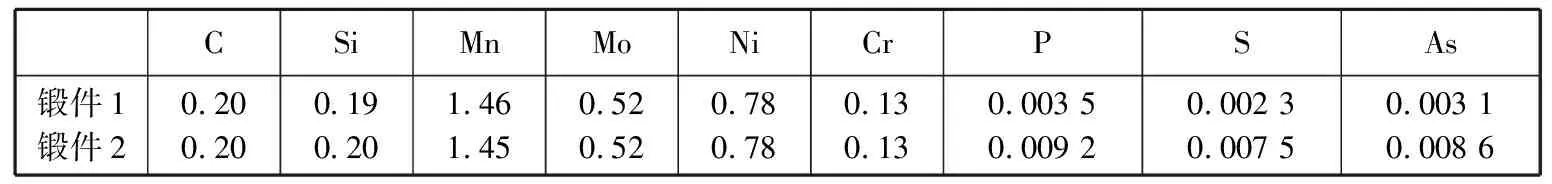

力学性能试验包括拉伸和冲击。试样在热处理厚度为348 mm的两个内部构件支承法兰上切取(分别称为锻件1、锻件2),取样位置距热处理表面45 mm,试样方向为切向。试样切取前两个法兰均经过了调质热处理,调质采用的淬火温度为890℃,回火温度为645℃。两个锻件的化学成分见表1。

表1 锻件的化学成分(质量分数,%)Table 1 Chemical composition of forging(mass fraction,%)

每个锻件上切取的试样分为3组:第1组,保持调质状态,即锻件完成调质热处理后直接切取,不经过任何处理;第2组,试样切取后进行模拟焊后热处理,处理工艺为615℃保温24 h,然后以55℃/h的降温速率随炉冷却;第3组,试样切取后进行模拟焊后热处理,处理工艺为615℃保温24 h,然后以80℃/min的降温速率在油槽中冷却。

拉伸试验采用的是直径10 mm、5倍标距的标准圆截面试样,试验在CHT4605型试验机上完成,采用的加载速率为6 mm/min,试验温度为室温;冲击试验采用的是10 mm×10 mm×55 mm的V型缺口试样,在JB-30B型试验机上完成,采用300 J摆锤,试验温度为室温。

力学性能试验完成后,从每组试验中选取一个拉伸试样,采用电子探针对其进行晶粒内部和晶界的P含量测定。

2 试验结果

试验完成后对试验结果进行统计, 拉伸和冲击试验结果见表2,P含量测定结果见表3。

表2 锻件力学性能试验结果Table 2 The mechanical property test results of forgings

3 分析与讨论

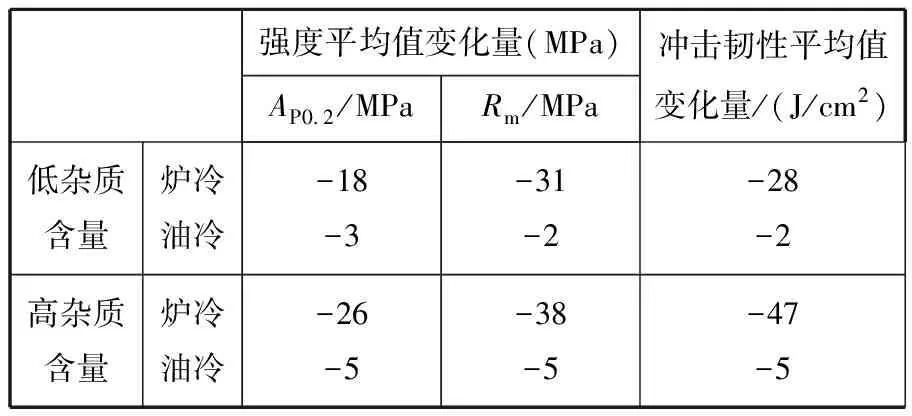

通过对比可知:锻件1上切取的3组试样中,第2组比第1组屈服强度平均值下降18 MPa,抗拉强度平均值下降31 MPa,冲击韧性平均值下降28 J/ cm2;第3组比第1组屈服强度平均值仅下降3 MPa,抗拉强度平均值下降2 MPa,冲击韧性平均值下降2 J/ cm2。锻件2上切取的3组试样中,第2组比第1组屈服强度平均值下降26 MPa,抗拉强度平均值下降38 MPa,冲击韧性平均值下降47 J/ cm2;第3组试样比第1组试样屈服强度平均值下降5 MPa,抗拉强度平均值下降5 MPa,冲击韧性平均值下降5 J/ cm2。

表3 晶粒内部和晶界的P含量(质量分数,%)Table 3 P contents of grain interior and grain boundaries(mass fraction, %)

锻件1代表低杂质元素含量,锻件2代表高杂质元素含量,第2组试样代表低模拟焊后热处理冷速,第3组试样代表高模拟焊后热处理冷速,模拟焊后热处理对材料力学性能的影响如表4所示。

表4 模拟焊后热处理后材料力学性能变化Table 4 The material mechanical properties change after simulated post-weld heat treatment

由表4可以看出,模拟焊后热处理采用低的冷却速率会导致材料强度的明显下降和冲击韧性的显著降低,而高的冷却速率则对材料的强度和冲击韧性影响不明显;另一方面,高的P、S、As等杂质含量也能增加材料在模拟焊后热处理后性能的损伤;高杂质含量和低冷却速率的叠加更是严重降低材料模拟焊后热处理后的强度和韧性,尤其是冲击韧性,几乎下降30%。

对锻件2第1组(调质状态)和第2组(调质+模拟焊后热处理状态)的冲击试样进行金相分析,结果见图1所示。

(a)调质状态 (b)调质+模拟焊后热处理状态图1 材料在模拟热处理前后的组织Figure 1 Material structure before and after simulated heat treatment

从图1可以看出,试样在模拟焊后热处理前后的组织没有明显变化,都是回火索氏体,所以引起性能变化的原因与组织无关。

根据上述试验结果,试样经过模拟焊后热处理后,强度下降,冲击韧性降低。导致这一结果的原因一是含有P、S、As等杂质元素;二是模拟焊后热处理的冷却速率过低。

表3 P含量测定结果表明,模拟焊后热处理过程中,P原子分布发生了改变,冷速过低时,晶界上的P原子浓度急剧上升,超过模拟焊后热处理之前的5倍,即大量P原子由晶内偏聚到晶界。

有些钢在450~650℃之间回火时会出现冲击韧性下降的现象,称为第二类回火脆性。对于第二类回火脆性的产生机理,一般认为是钢中的P、S、As等杂质元素在较高温度下在钢基体中有较大的溶解度,随着温度的降低,杂质原子在晶界、位错等缺陷位置发生偏聚,导致晶界的弱化和位错开动受阻,最终导致了材料塑韧性的下降[2~4]。

我们的实验结果与这一规律是一致的。在610℃时由于P、S等杂质在钢中有较大的溶解度,主要以游离态均匀分布在基体中。冷却过程中,随着温度的下降,杂质元素在基体中的溶解度降低,当冷速较快时杂质原子来不及重新分布,以过饱和固溶的方式仍然均匀分布在基体中,所以材料性能没有明显变化。当冷速过慢时,杂质原子在晶界、位错等缺陷位置发生偏聚。杂质原子尤其P原子在基体中的分布,对材料会产生一定的固溶强化作用[5],模拟焊后热处理过程中冷速过低导致杂质原子从基体中析出,这是材料强度下降的主要原因;模拟焊后热处理过程中碳化物的继续析出也是强度下降的一个原因[6]。另一方面,杂质原子在晶界位错等缺陷位置的偏聚,导致材料晶界弱化,位错开动激活能增加,从而使材料冲击韧性下降。

4 结论

(1) SA-508Gr.3 Cl.1调质钢经过模拟焊后热处理会发生强度下降、冲击韧性降低的现象,可以通过降低钢中P、S、As等杂质元素的含量和提高焊后热处理的冷速来减轻这种现象。

(2)强度降低主要由杂质析出引起,杂质的析出减弱了固溶强化的作用;冲击韧性的降低是杂质原子在晶界和位错附近偏聚引起晶界弱化并提高位错开动激活能所致。

(3)工程应用中,SA-508Gr.3 Cl.1调质钢可以通过降低杂质元素含量、焊后热处理过程中提高冷速来避免力学性能的下降。

[1] 杨文斗.反应堆材料学.原子能出版社,2000.

[2] 马讲坡,朱志前.12Ni3CrMoV锻钢的回火脆性研究.材料开发与应用,2005(20).

[3] 冼爱平,张盾,王仪康,等.钢中残余元素及其对钢性能的影响.钢铁,1999(34).

[4] 付贵勤,朱苗勇.磷元素在钢中的晶界偏聚.鞍钢技术,2006(3).

[5] 王祖滨,东涛.低合金高强度钢.原子能出版社,1996.

[6] 姜洪生,王国栋.模拟焊后热处理对12Cr2Mo1R厚钢板冲击性能的影响.金属热处理,2009(34).