柔性制造环境下AGV车辆规模仿真优化研究*

2012-09-25陶翼飞陈君若刘美红傅亚力

陶翼飞 陈君若 刘美红 傅亚力

(昆明理工大学机电工程学院1) 昆明 650093) (昆船设计研究院2) 昆明 650051)

0 引 言

自动导向小车 (automatic guided vehicle,AGV)系统以其自动装卸载能力,灵活的路径选择,容易改变路径和控制成为柔性制造系统(flexible manufacturing system,FMS)中物流系统的最佳选择.通过对AGV系统的灵敏度分析显示车辆规模是AGV系统各要素中对柔性制造系统影响最大的环节[1].在AGV系统设计的过程中需要确定适当的车辆规模,充足的车辆规模可以及时完成任务,但是从经济利益考虑AGV不宜过多,同时还会加剧AGV系统的车辆拥堵[2].

目前AGV系统车辆规模研究主要分为3类:(1)确定型,主要用于AGV系统规划阶段,通过建立线性规划、网络模型对车辆规模进行求解,这种方法求解较容易,但建立模型往往对实际问题进行了简化,不容易得到最优解[3];(2)随机型,如排队模型,约束条件与实际问题相似,但求解困难[4];(3)仿真型,通过仿真软件、Petri网等建立AGV系统仿真模型,进行仿真实验得到最优解,这种方法的优点是模型能够得到最优解且可靠性高,缺点是建模过程和仿真实验耗费时间,仿真成本较高[5].

本文提出首先通过经典数学模型对AGV系统车辆规模进行估算,以估算结果确定初始仿真实验输入变量取值范围,对仿真结果进行方差分析,根据分析结果进行优化算法与仿真模型的迭代,最终得到最优解.通过估算模型决定初始仿真实验的输入变量,同时在模型求解的过程中融入仿真优化思想,有效提高了求解效率和精度.

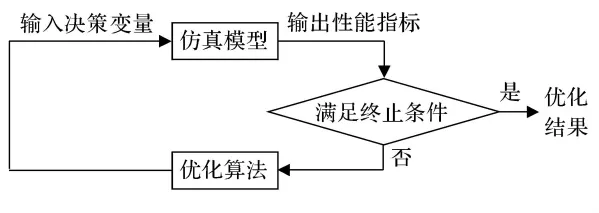

1 仿真优化

仿真优化过程描述如下:首先由优化算法产生初始解(决策变量),然后将其输入仿真模型中,仿真运行结束输出响应值(性能指标),通过数据转换接口将其反馈到优化算法中,作为优化算法确定新一轮搜索方向的依据,并将搜索结果重新输入仿真模型.上述过程反复进行,直至满足预先设定的终止条件.常见的仿真优化过程模型见图l[6].

图1 仿真优化模型

2 系统构成

2.1 估算模型

Egbelu提出AGV系统车辆规模的计算模型(式(1)~(5)中各参数表示意义,见表1),即通过非仿真的方法计算制造系统的车辆需求,在文献中证明该模型在各种调度方法中能够得到比较好的估算值.由于该模型是用解析的方法计算AGV系统车辆规模的一般模型,具有通用性,但是针对具体的系统约束条件有一定的误差,因此本文采用该模型作为估算模型,得出估计值,以确定仿真实验输入变量取值范围.加入估算模块可以确定初始仿真实验范围,有效减少仿真与优化算法的迭代次数,提高系统求解效率.

表1 各参数表示意义

2.2 仿真模型

2.2.1 模型建立 利用面向对象的仿真建模框架对柔性制造系统中的对象特征、对象行为及其之间的相互关系来进行系统建模,根据柔性制造系统的运行特点,面向对象的仿真系统由以下5大类对象构成:(1)实体类对象 加工中心、工件、路线等;(2)信息类对象 生产计划、库存信息、生产周期等;(3)控制过程类对象 物流控制、生产过程控制、生产调度等;(4)过程分析类对象 瓶颈分析、结果方差分析;(5)结果类对象 仿真结果显示.

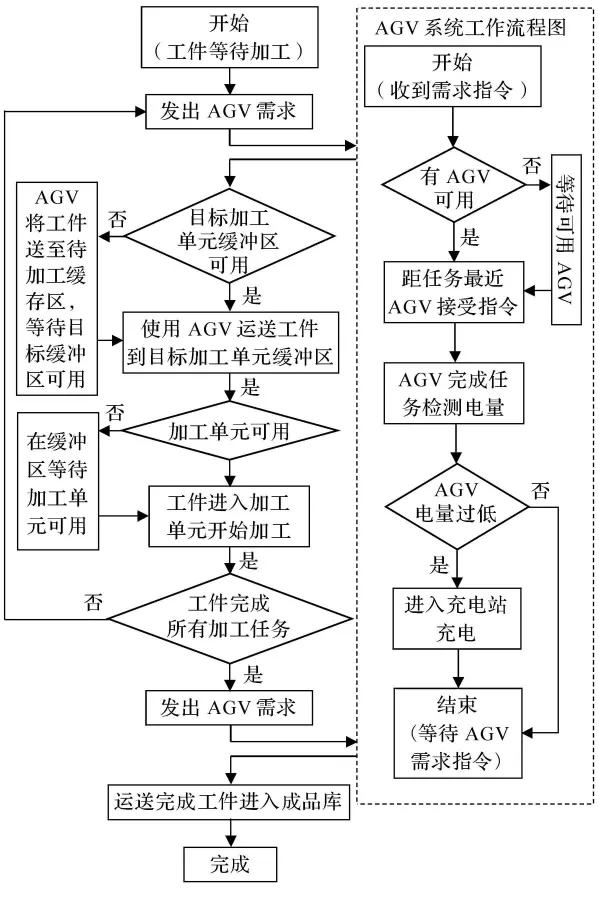

2.2.2 调度方法及运行机理 仿真系统运行时,以生产计划等信息类对象作为主线,生产调度等控制过程类对象的控制为指导,操作对象即仿真实体类对象如工件由仿真时钟进行状态切换.具体过程为:系统运行时,实体类对象根据不同的控制策略由仿真时钟触发,形成离散系统的仿真事件,并相应改变实体的运行状态,通过物流资源的运输,形成实际的柔性制造过程.在本研究中柔性制造系统工作调度方式流程见图2.

图2 仿真流程图

2.3 优化模型

对仿真结果进行方差分析是因为方差分析(ANOVA)是数理统计中常用的数据处理方法之一,方差分析就是根据试验的结果进行分析,鉴别各个有关因素对试验结果影响的有效方法,若随机变量的取值集中在平均值附近,那么方差较小;若随机变量的取值远离平均值的分布,那么方差值就较大[7].

在本文中只考虑车辆规模对于AGV系统响应时间的影响,因此为单因素试验方差分析.主要的思路如下:原假设 H0∶μ1=μ2,μ为平均响应时间,备择假设H1∶μ1≠μ2,设车辆规模A有s个水平,在水平Aj(j=1,2,…,s)下,进行nj次独立的仿真实验,在水平Aj下第i次仿真试验的结果为Xij,则数据的总平均为则拒绝H0接受H1.

经过大量的仿真实验以及文献研究[2-3,8],可以得到车辆数和平均响应时间有如图3所示的关系,随着车辆数的增加平均响应时间缩短,通过对相邻的两组实验结果进行假设检验,可以得到拒绝原假设和接受假设的临界点,在本研究中以AGV的平均响应时间为评价标准,认为该临界点为所得到的车辆规模最优值.

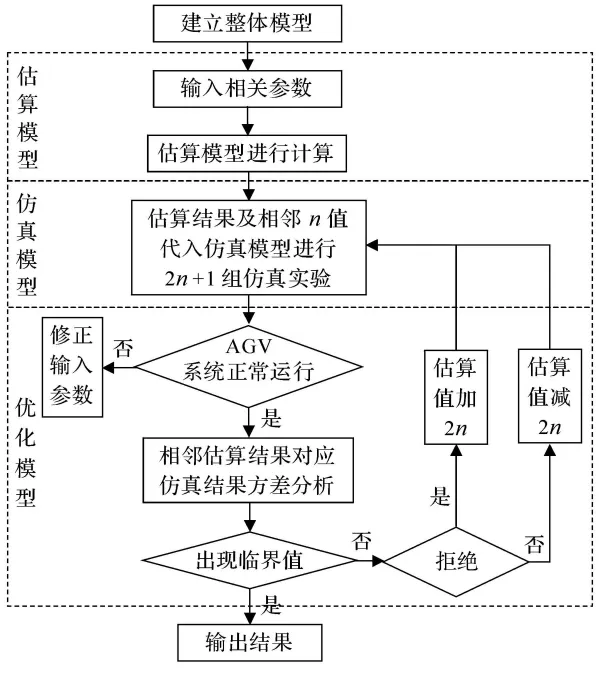

3 系统运行流程

仿真优化系统的运行流程如图4所示.

将估算模型,仿真模型,优化模型集成,建立整体模型.各个模块通过软件内部语言编辑程序进行集成,完成模块间的通信、调用.

图3 车辆规模与平均响应时间关系示意图

图4 系统运行流程图

4 实例分析

4.1 系统相关设置

本论文采用某研究院柔性制造系统为实例,验证仿真优化方法确定AGV系统的车队规模,该柔性制造系统由12个加工单元组成,立体仓库有63个库位,AGV车辆的设置为速度1m/s,加速度0.5m/s2.

为了简化模型,在建模的过程中做出如下设置:(1)不考虑加工单元装夹工件时间;(2)不考虑设备故障因素对仿真的影响;(3)忽略AGV系统的车辆堵塞;(4)AGV系统为单向行驶系统.

4.2 系统建模

采用Plant simulation作为系统建模平台,该软件具有面向对象和事件驱动的建模思想,层次化模型,强大的代码扩展能力[9]等优点.基于以上优点建立柔性制造系统模型,同时使用软件内部语言simtalk集成估算模块,仿真模块,优化模块.如图5所示,仿真界面由五部分组成,分别是立体库区,AGV系统,生产制造单元,优化模块,结果动态显示区.

4.3 结果分析

表2~4显示仿真优化过程得到最优解的过程.车辆数为3和4对应的仿真数据进行方差分析,结果如表2所列,F0.05(1,58)=4.01<13.47在显著水平0.05下拒绝原假设H0,认为两组实验结果有显著差异.车辆数为4和5对应的仿真数据进行方差分析,结果如表3所列,F0.05(1,58)=4.01>2.38在显著水平0.05下接受原假设H0,认为两组实验结果无显著差异.通过表4可以清楚地看出拒绝和接受原假设所对应的临界值为4,因此在考虑平均响应时间单因素影响下车辆规模最优解为4辆.

表2 车辆规模为3和4ANOVA结果

表3 车辆规模为4和5ANOVA结果

图5 系统运行界面

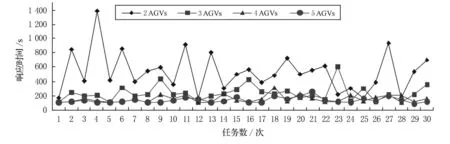

为验证仿真优化结果,选取AGV系统向某一加工单元运送工件的响应时间作为研究对象,如图6所示为选取连续的30次运送行为,分别将AGV系统的车辆规模设置为2,3,4,5.由图6可见,看到当车辆规模为2时,最大响应时间达到1 400s,严重影响系统的正常生产,车辆规模为3时平均响应时间明显降低,但在第23次运送中出现最大响应时间600s,影响系统生产效率,车辆规模达到4时,从图中可以看到可以满足FMS系统的生产需要,并求得4辆AGV对应30次运送行为的响应时间对应以95%为置信度的置信区间为[135.64,170.37],即有95%的概率平均响应时间在区间[135.64,170.37]内,当车辆规模继续增加平均响应时间变化缓慢,考虑到AGV价格高昂,AGV系统成本将剧烈增加,从仿真实验结果可以看出系统配置4辆AGV是比较理想的方案.

图6 车辆规模与加工单元响应时间变化关系图

5 结束语

本文研究了柔性制造环境下AGV系统车辆规模问题,采用仿真优化方法,通过计算机仿真软件Plant Simulation建立优化模型,并通过估算的方法确定初始仿真实验输入变量取值范围,提高了系统求解效率,节省了仿真成本.实例证明该优化方法能够有效地获得车辆规模的优化配置,并且计算效率较单纯仿真实验有显著提高,同时弥补了解析方法求解误差较大的缺点.

在研究的过程中没有考虑不同车辆调度因素对车辆规模的影响,另外忽略了当车辆规模增大带来的交通管理问题,这些方面可通过正交试验设计,细化仿真模型等方法进一步研究.

[1]UM INSUP,CHEON Hyeonjae,LEE Hongchul.The simulation design and analysis of a flexible manufacturing system with automated guided vehicle system[J].Journal of Manufacturing Systems,2009(28):115-122.

[2]IRIS F A.Survey of research in the design and control of automated guided vehicle systems[J].European Journal of Operational Research,2006,170:677-709.

[3]EGBELU P J.The use of non-simulation approaches in estimating vehicle requirements in an automated guided vehicle based transport system[J].Material Flow,1987,4:17-32.

[4]MANTEL R J,LANDEWEERD.Design and operational control of an AGV system[J].International Journal of Production Economics,1995,41:257-266.

[5]严武元.配送中心AGV配置方案仿真研究[J].武汉理工大学学报:交通科学与工程版,2010(3):635-638.

[6]王国新,宁汝新,王爱民.仿真优化在制造系统中的应用现状及发展趋势[J].系统仿真学报,2008(1):1-6.

[7]盛 骤,谢式千,潘承毅.概率论与数理统计[M].北京:高等教育出版社,2002.

[8]VENTURA J A,RIEKSTS B Q.Optimal location of dwell points in single loop AGV system with time restrictions on vehicle availability[J].European Journal of Operational Research,2009,192:93-104.

[9]林则孟.系统模拟理论与应用[M].台北:沧海书局,2006.