水下接触爆炸作用下的船体板架结构毁伤研究

2012-09-20王耀辉陈海龙岳永威李世铭

王耀辉 陈海龙,2 岳永威 李世铭

1哈尔滨工程大学船舶工程学院,黑龙江哈尔滨150001 2哈尔滨工业大学航天学院,黑龙江哈尔滨150001

0 引 言

随着探测手段和各类武器的不断发展,舰船受到打击和命中的概率越来越大。因此,各国海军均十分重视对水下接触爆炸作用下的舰船毁伤研究。与非接触爆炸不同,接触爆炸主要是造成舰船局部破坏。板架结构是舰船结构中应用最多的结构形式,研究船体板架结构在水下接触爆炸作用下的毁伤过程对于舰船的抗爆抗冲击研究具有重要意义。水下接触爆炸作用下的结构动响应涉及高应变率、大变形及强非线性等复杂问题,解决方法主要有:理论研究、试验研究和数值仿真研究。

本文将结合理论研究与试验研究,通过数值仿真手段,对水下接触爆炸作用下的船体板架毁伤过程进行分析,并将其计算结果与试验最终失效模式进行对比。

1 模型建立

1.1 试验模型

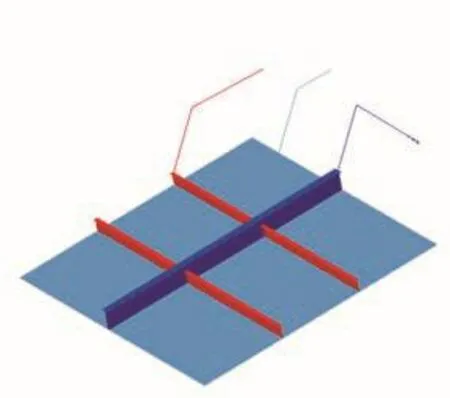

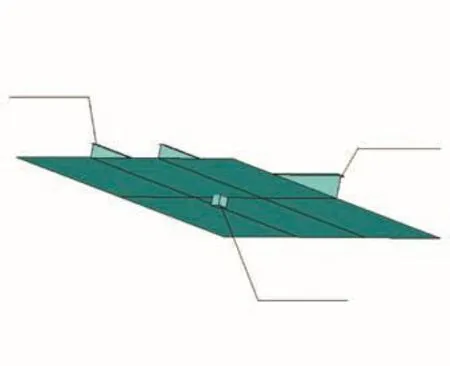

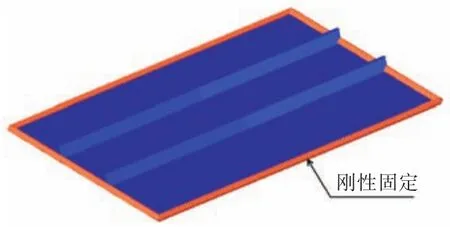

模型为“艹”结构,其钢板厚3.9 mm,长宽为1 280mm×1 245mm,加强筋为“T”型钢,在横向设置强加强筋,在纵向则设置2个较小的加强筋。强加强筋的尺寸为:面板40 mm×2.75 mm,腹板100mm×1.75mm。较小加强筋的尺寸为:面板20 mm×1.75mm,腹板60mm×1.75mm。材料为907A钢,如图1所示。模型四边刚性固定,药包150 g TNT,位于板架模型的正下方,如图2所示。

图1 模型结构图Fig.1 Model structure

图2 TNT装药位置Fig.2 TNT position

1.2 数值模型

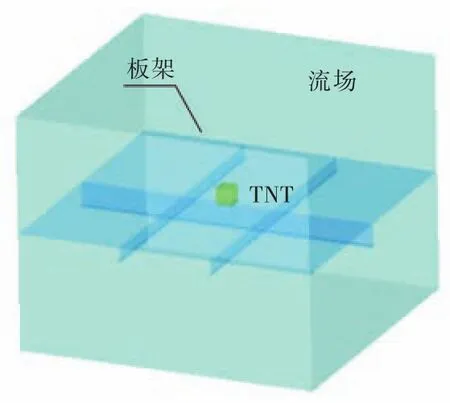

根据试验模型,可建立相应的数值模型,并采用AUTODYN通用软件进行计算,如图3所示。数值模型中,模型结构采用Lagrange单元,水介质和炸药采用Euler单元。

图3 数值模型Fig.3 Numericalmodel

1)炸药状态方程

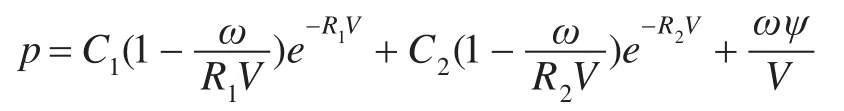

炸药状态方程有很多种,应用较成熟的有γ律状态方程及BKW,LDJ,JCZ,JWL状态方程等[1],其中应用最广泛的是JWL状态方程。在AUTODYN通用软件中,采用的JWL状态方程如下[2]:

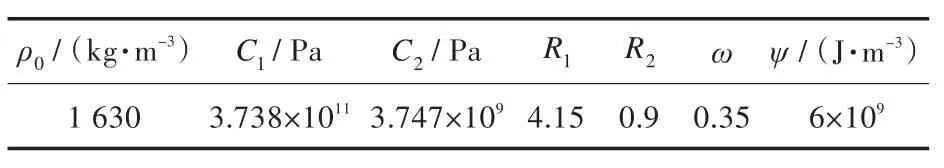

式中,p为爆轰产物的压力;V为爆轰产物的相对比容,,为无量纲量,其中,为爆轰产物的比容,v0为炸药的初始比容;ψ为爆轰产物的比内能。C1,C2,R1,R2和ω为与炸药状态有关的常数,其具体取值如表1所示。

表1 TNT爆轰产物JW L状态方程参数Tab.1 TNT detonation product JW L state equation param eters

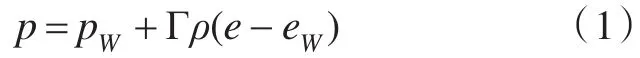

2)水介质状态方程

数值模型中,为准确模拟冲击波载荷,水介质如果采用SHOCK状态方程会比采用多项式状态方程更加合适[3]。水介质状态方程的具体形式为:

其中,

式中,U为冲击波传播速度;Up为波后粒子速度。

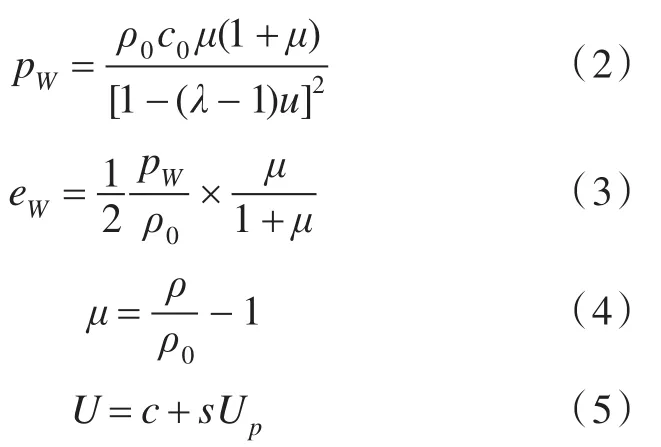

3)钢的本构模型

材料的本构模型有多种,水下接触爆炸作用下的结构动响应主要涉及高应变率、大变形及强非线性等复杂问题。而材料的应变率效应则会导致对与材料各种类型应变率相关的(率型)本构关系和失效准则进行研究,这是建立爆炸计算力学方程组的重要组成部分。如果说守恒方程体现了各种结构的共性,那么本构方程就体现了各种材料的不同特性[4]。因此,选择合适的本构模型对于水下接触爆炸作用下的结构响应研究尤为重要。Johnson-Cook本构模型应用的范围比较广,该模型考虑了大应变、高应变率和高压条件,其具体形式如下:

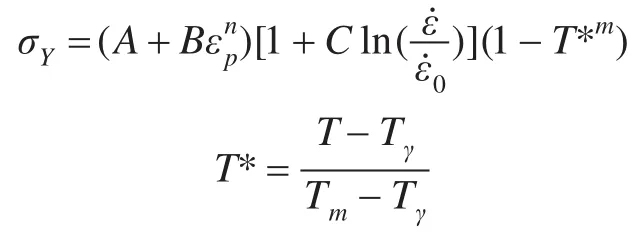

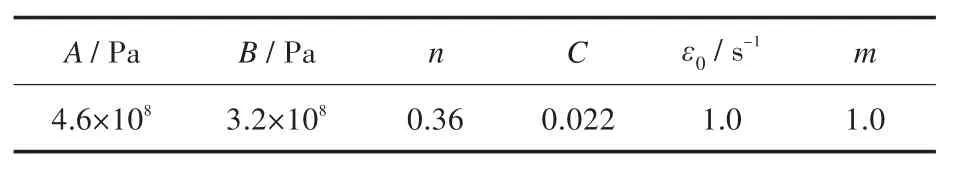

式中,σY为动态屈服应力;A为静态屈服应力;B为硬化参数;εp为有效塑性应变;n为硬化指数;C为应变率参数;ε˙为有效塑性应变率;ε˙0为参考应变率,一般取 ε˙0=1 s-1;T 为温度;Tγ为室温;Tm为融化温度;m为温度指数。主要参数如表2所示。

表2 Johnson-Cook方程主要参数Tab.2 Param eters of Johnson-Cook equation

4)流固耦合算法

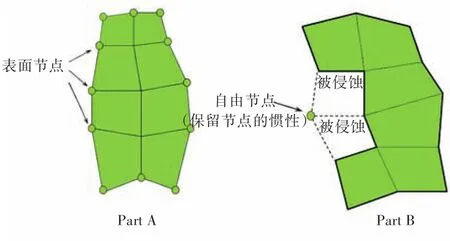

在AUTODYN通用软件中,欧拉单元和拉格朗日单元采用的是不同的求解器,可通过将欧拉单元和拉格朗日单元进行耦合来模拟流固耦合现象,从而实现水下接触爆炸的数值仿真计算。炸药爆炸伴随着高温高压及物态的变化而变化,但其是在数值计算中的物质运动而网格不动,因此,可采用欧拉算法对空间内每一点的物理量及其变化进行考察。如此,就克服了炸药爆炸所带来的网格畸变问题。欧拉单元的划分采用六面体单元,相对于四面体单元而言,其拥有较好的精度。结构对爆炸所产生的高温、高压响应剧烈,在数值上可能会因为结构网格的畸变和退化而导致计算崩溃。为解决此问题,结构单元在计算过程中主要采用侵蚀算法,侵蚀算法中保留有节点惯性,从而可防止侵蚀节点从模型中移除,如图4所示。

5)边界条件

板架结构边界四周采用刚性固定[5],流场边界则采用自由流出边界条件来消除来自冲击波的反射。

图4 单元侵蚀Fig.4 Elementerosion

2 冲击波载荷模拟

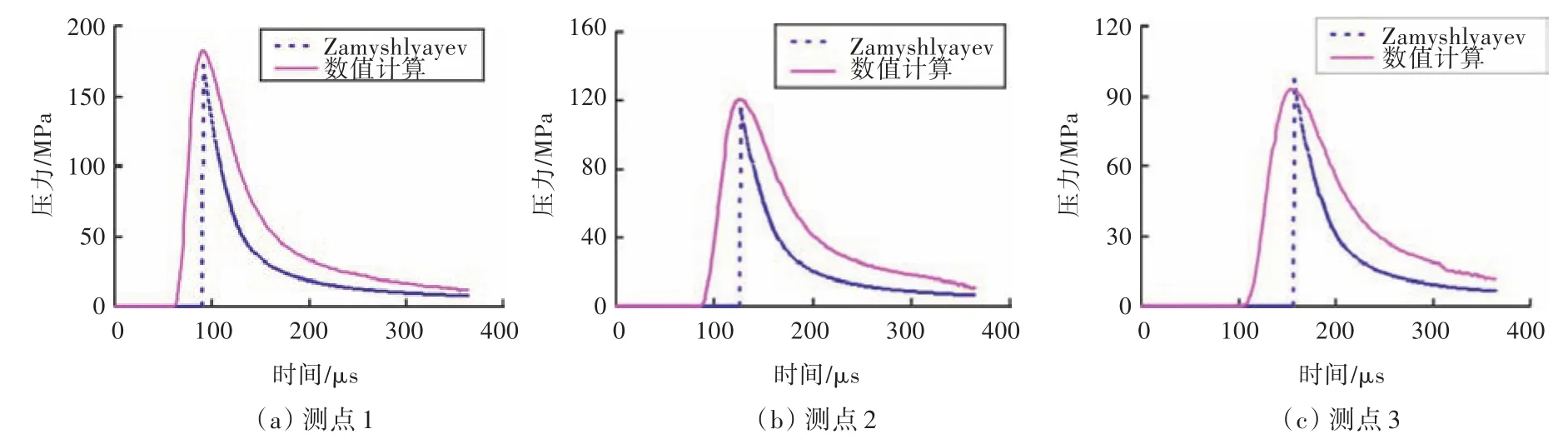

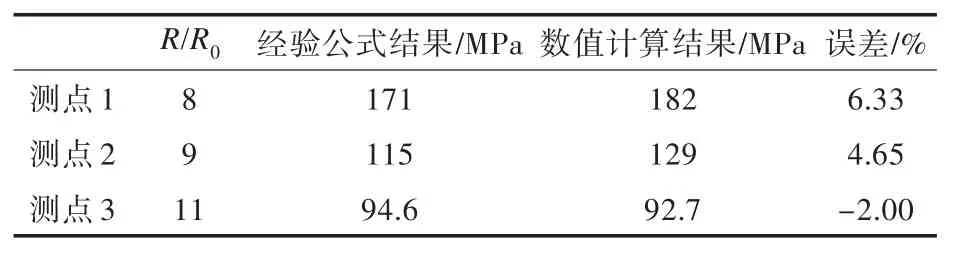

根据水下爆炸理论,水下爆炸中的主要能量可分为冲击波能和气泡能。爆炸的初步结果是产生流场中的冲击波,随后是气泡产物的动态膨胀和收缩,水中冲击波的产生是爆炸的早期现象[6]。水下爆炸后期的气泡载荷和脉动规律过程极其复杂[7],本文暂不做探讨。冲击波载荷作为输入载荷,其精度将直接影响到对结构毁伤的分析。在现有水下爆炸理论中,经验公式只适用于爆距大于6倍装药半径的情况,即 R/R0>6(R0为药包的特征尺寸,R为测点距离)。冲击波的近场特性对于深入了解冲击波的传播规律具有重要意义[8]。为准确模拟冲击波载荷,本文将数值计算得到的冲击波时历曲线与Zamyshlyayev经验公式进行了对比,并对冲击波载荷进行了准确模拟,其结果如图5和表3所示。

3 试验与数值计算对比

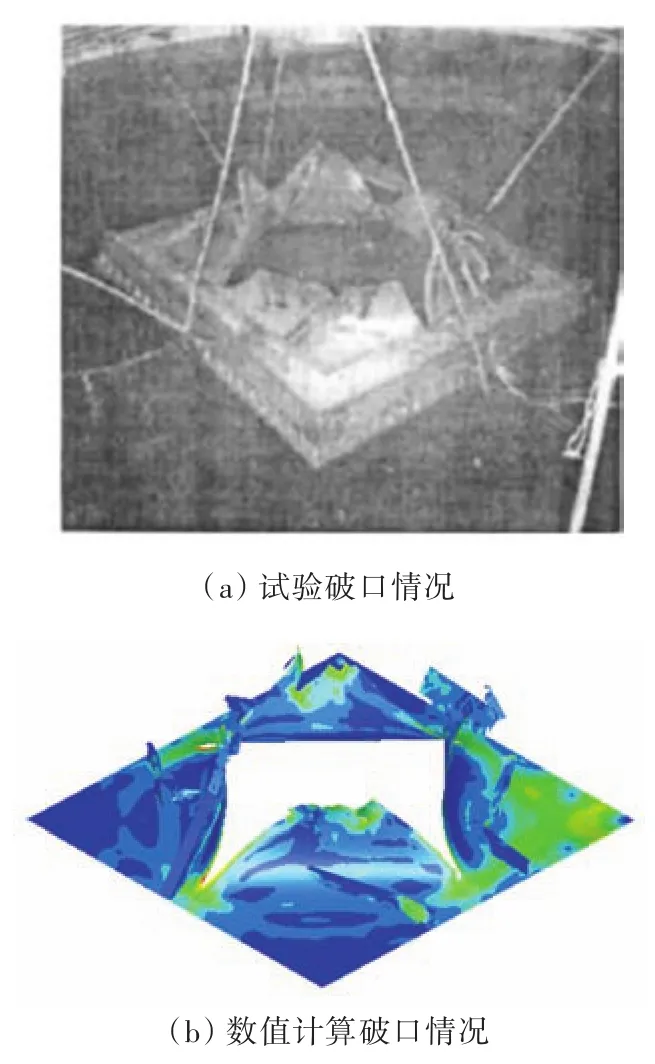

由图6可知,数值计算的最终失效模式与试验结果吻合良好,破口外翻,成花瓣状。朱锡等人已经对上述模型进行了试验研究,但只给出了模型破坏的终点效应,未全面地给出模型破坏的整个过程。本文根据试验模型,通过三维数值仿真技术,对上述试验模型的整个破坏过程进行了分析。

图5 冲击波压力时历曲线数值计算与经验公式对比Fig.5 Shock wave pressure time history,numerical calculation vs.the empirical formula

表3 数值计算与经验公式结果对比分析Tab.3 Com parison of num erical calcu lation resu lts w ith the em pirical form u la

图6 模型破口对比Fig.6 Modelbreach comparison

4 数值计算结果分析

在爆炸载荷作用下,其结构在发生花瓣开裂之前和之后是两种不同的破坏模式[9]。结构在爆炸载荷作用下的破坏应分为两个阶段:第一个阶段是破口的形成,即结构在爆炸载荷作用下产生初始破坏;第二个阶段是破口的扩展。在这两个阶段中,板架结构有不同的破坏模式。

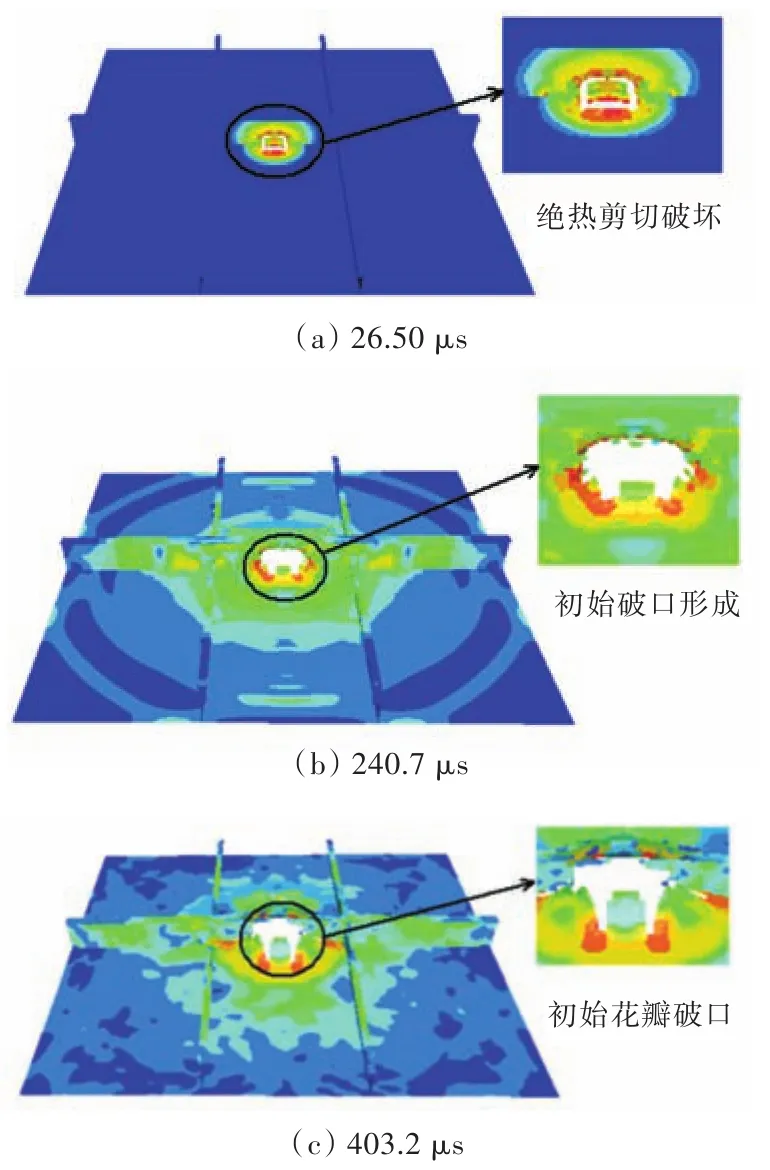

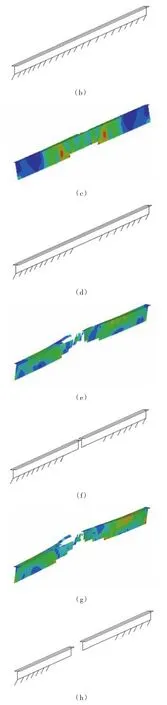

4.1 破口形成阶段

在第一个阶段中,材料产生破坏,其在外部以破口的形式表现出来,在内部则以应力或应变达到阈值表现出来。图7展示了初始花瓣破口的形成过程。绝热剪切失效是延性金属材料在冲击载荷作用下出现的一种重要的失效机理[10]。在爆炸载荷的作用下,板架结构在局部形成剪切带,剪切带在扩展的过程中,达到板的断裂应变并形成冲塞,如图7(a)所示。在随后的响应中,绝热剪切带不断扩大,并形成初始破口,如图7(b)所示。初始破口继续扩大,形成初期花瓣型破口,如图7(c)所示。在整个破口形成过程中,材料由于受到高温高压载荷的影响,可出现应变率的强化效应和由于材料温升而带来的软化效应。

图7 板架不同时刻破口云图Fig.7 Plate frame structure breach contours atdifferent time

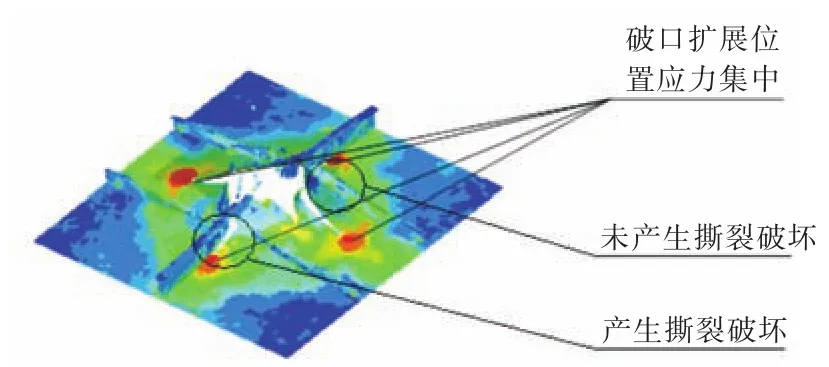

4.2 破口扩展阶段

在爆炸载荷作用下,板的受力情况比较复杂。当板极薄或发生大变形时,板的内膜力是主要因素[11]。结构实际的毁伤模式是几种模式的耦合,任何一种毁伤模式都不会单独出现[12]。在初始破口形成以后,结构的破坏主要集中在板的破坏上,此时,板的破坏主要由外载荷作用下的板内膜应力引起,同时还伴有其它应力因素的影响。在爆炸载荷作用下,当板内膜应力达到动态屈服极限时,就会发生塑性变形。塑性变形不断扩大并达到破坏应变时,就会产生裂纹。在此基础上,裂纹继续扩展,破口不断扩大。

图8所示为破口扩展阶段的应力云图。在破口根部,存在较大的应力集中。板由于受到爆炸载荷的作用而产生花瓣形破口,花瓣形部分存在一定的动能,不断向外翻卷,产生撕裂破坏。图8中板的变形沿着强T型材发生撕裂,而在与弱T型材相连接的部分却没有发生撕裂,这主要是由刚度匹配不同而引起。强T型材的刚度相对较大,相对于板而言近似于一种刚性边界,在爆炸载荷的作用下,板架会产生较大的塑性变形,强T型材因与板的变形不一致,连接位置就会发生破坏;而弱T型材由于刚度较小,在爆炸冲击的过程中与板的变形基本一致,因而没有产生撕裂。

图8 板架破口扩展阶段应力云图Fig.8 Plate frame structure breach stress contours at the extension stage

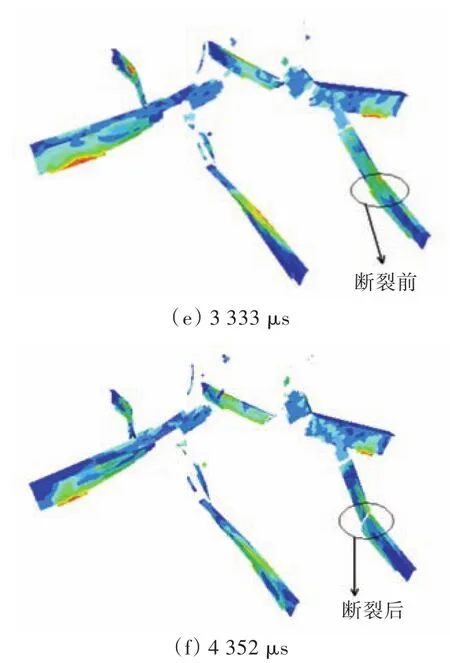

4.3 加强筋破坏模式探讨

图9 展示了加强筋的破坏过程。如图9(a)所示,在爆炸冲击载荷的作用下,因T型材与板的连接位置会出现应力集中[13],与板接触的腹板部分便发生破坏,形成破口。冲击波继续向外传播,同时应力波在结构内部传播,T型材的面板部分由于产生了大的塑性应变,因而发生破坏,如图9(b)和图9(c)所示。强T型材与弱T型材间存在相对运动,强、弱T型材相连接的部分应力集中,会率先产生破坏,如图9(d)所示。T型材不断运动并发生扭转、弯曲,在弯扭组合的作用下,T型材就会发生失稳和断裂,如图9(e)和图9(f)所示。

图9 不同时刻加强筋应力云图Fig.9 Reinforcing plate stress contoursatdifferent time

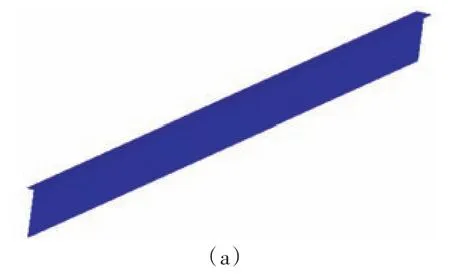

图10 展示了T型材与板材的连接方式。取出其中一根T型材,对其毁伤模式进行了分析。

图10 板与加强筋连接示意图Fig.10 The plate and the reinforcing plate connection schemes

图11 所示为T型材在爆炸载荷作用下的破坏过程。在未受到爆炸载荷之前,T型材腹板与板材相连接(图11(a)),相对于板而言,其边界可以作为刚性固定,相当于一根完整的T型梁(图11(b))。受到爆炸载荷以后,T型材的腹板产生破坏,一部分腹板脱离了原有板材(图11(c)),形成了一段T型材刚性固定,另一段T型材悬空的悬臂梁结构(图11(d))。随着爆炸载荷范围的扩大和应力波的传播,T型材与板材脱离的范围不断扩大,与此同时,T型材的面板发生破坏(图11(e)),形成了2根独立的悬臂梁结构(图11(f))。随着爆炸范围的不断扩大,T型材受到的损伤也进一步加大(图11(g)),悬臂的部分不断加长(图11(h))。

图11 加强筋的毁伤模式转变图Fig.11 The transm ission of the reinforcing plate failuremode

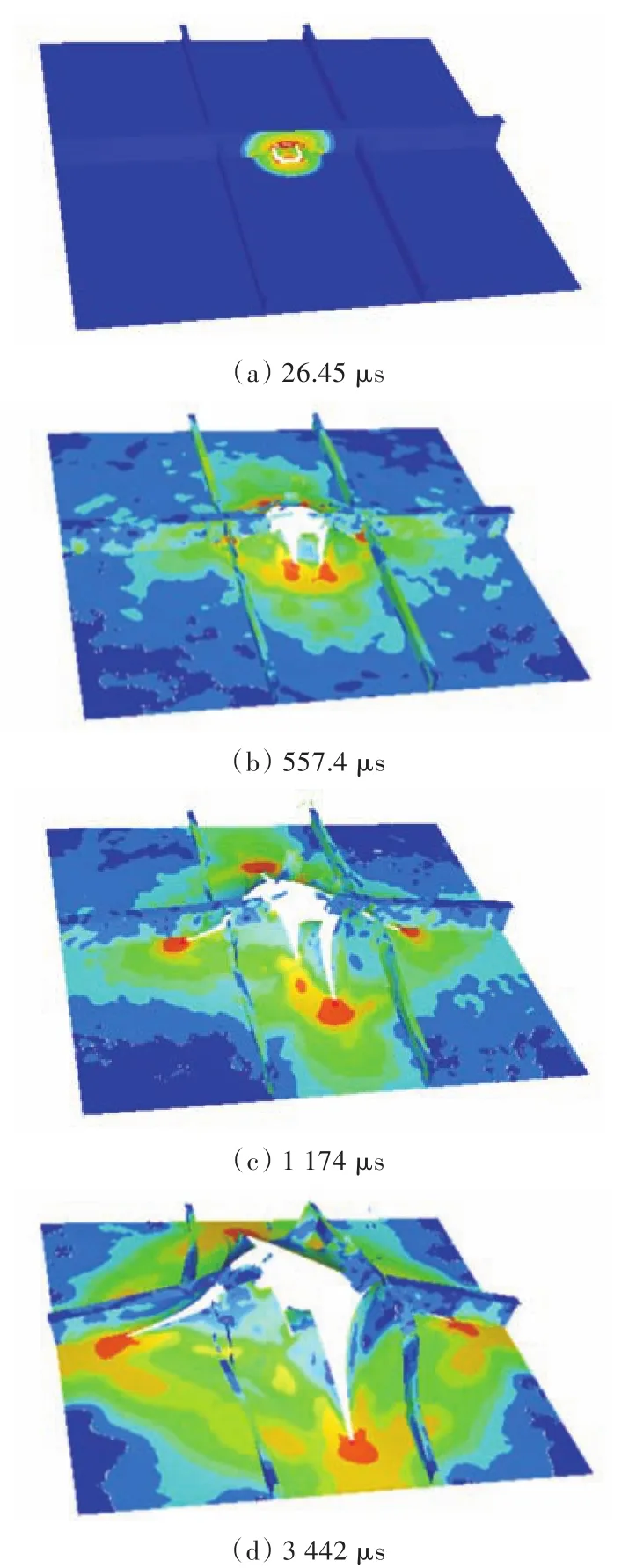

4.4 板与加强筋破坏模式的耦合效应

由于加强筋和板存在连接关系,加强筋的边界条件受到板的变形影响,因而不能一概认为加强筋与板相连接的部分就是完全刚性的。加强筋的弯曲、扭转与板的变形密切相关,加强筋的破坏模式与板的破坏模式之间存在着强烈的耦合效应。图12所示即为板与加强筋的耦合过程。

图12 不同时刻板与加强筋的耦合破坏应力云图Fig.12 Plate and reinforcing plate coupling damage stress contours atdifferent time

图12 (a)中,板材受爆炸载荷作用下的冲塞效应,只有在绝热剪切带附近存在较大变形。强加强筋受爆炸载荷的作用,会在腹板位置形成破口;而弱加强筋尚未受到影响,此时板与加强筋之间的破坏模式尚未产生相互影响。图12(b)中,由于强加强筋的刚度相对较大,裂纹沿着板材与强加强筋接触的位置产生撕裂,属于剪切破坏;弱加强筋的刚度较小,对板材的影响较小,所以在2个弱加强筋之间的板主要是膜应力作用下的拉伸破坏,产生的裂纹也基本对称。图12(c)中,由于爆炸载荷的作用,加强筋与板相连接的部分发生了破坏,从而导致加强筋有一部分与板发生脱离。强加强筋与板相连接的部分依然存在应力集中,由于板翻卷变形的影响,强加强筋发生了一定的扭曲。弱加强筋与板脱离的部分较大,使得弱加强筋对板的影响降低很多,板沿着一条裂缝扩展较快,2根弱加强筋之间的裂缝长度不再对称。图12(d)中,板进一步沿着裂缝扩展,并且向外继续翻卷产生大变形,加强筋在板的变形的影响下继续呈现扭转和弯曲。

5 结 论

1)船体板架在水下接触爆炸作用下的破坏分破口形成和破口扩展两个阶段。破口形成阶段主要是板的冲塞破坏和裂纹的形成,以及加强筋的断裂;破口扩展阶段主要是板的裂纹扩展以及加强筋的变形和破坏。

2)加强筋的破坏率先在加强筋与板接触的位置产生,加强筋与加强筋相连接的位置存在应力集中,易发生破坏。加强筋在破坏的过程中呈现出多种破坏模式,分别为大应变造成的断裂、弯曲破坏和扭转破坏等。实际上,加强筋的破坏并非只有一种破坏模式,而是多种破坏模式的组合。

3)加强筋在破坏过程中存在着不同梁的模式转变。在破坏过程中,一根完整的梁由整体刚性固定的梁结构转变成一端刚性固定的悬臂梁结构。同时,由于梁的边界与板相连接,梁的边界条件也不完全是刚性,在破坏过程中还存在着加强筋与板的耦合效应。

[1]赵铮,陶钢,杜长星.爆轰产物JWL状态方程应用研究[J].高压物理学报,2009,23(4):277-282.

ZHAO Z,TAO G,DU C X.Application research on JWL equation of state of detonation products[J].Chinese Journal of High Pressure Physics,2009,23(4):277-282.

[2]AUTODYN theory manual[S].Century Dynamic Corporation,USA,2005.

[3]肖秋平,陈网桦,贾宪振,等.基于AUTODYN的水下爆炸冲击波模拟研究[J].舰船科学技术,2009,31(2):38-43.

XIAO Q P,CHEN W H,JIA X Z,et al.Numerical study ofunderwater explosion shock wave based on AUTODYN[J].Ship Science and Technology,2009,31(2):38-43.

[4]王礼立.爆炸力学数值模拟中本构建模问题的讨论[J].爆炸与冲击,2003,23(2):97-104.

WANG L L.On constitutivemodeling in numerical simulation ofexplosionmechanics[J].Explosion and Shock Waves,2003,23(2):97-104.

[5]朱锡,白雪飞,黄若波,等.船体板架在水下接触爆炸作用下的破口试验[J].中国造船,2003,44(1):46-52.

ZHU X,BAIX F,HUANG R B,etal.Crevasse experiment research of plate membrance in vessels subjected to underwater contact explosion[J].Shipbuilding of China,2003,44(1):46-52.

[6]张阿漫,王诗平,白兆宏,等.不同环境下气泡脉动特性实验研究[J].力学学报,2011,43(1):71-83.

ZHANG A M,WANG S P,BAI Z H,et al.Experimental study on bubble pulse features under different circumstances[J].Chinese Journal of Theoretical and Applied Mechanics,2011,43(1):71-83.

[7]张阿漫,姚熊亮.近自由面水下爆炸气泡的运动规律研究[J].物理学报,2008,57(1):339-353.

ZHANG A M,YAO X L.The law of the underwater explosion bubblemotion near free surface[J].Acta Physica Sinica,2008,57(1):339-353.

[8]师华强,宗智,贾敬蓓.水下爆炸冲击波的近场特性[J].爆炸与冲击,2009,29(2):125-130.

SHIH Q,ZENG Z,JIA JB.Short-range characters of underwater blast waves[J].Explosion and Shock Waves,2009,29(2):125-130.

[9]张振华,朱熹.刚塑性板在柱状炸药接触爆炸载荷作用下的花瓣开裂研究[J].船舶力学,2004,8(5):113-119.

ZHANG Z H,ZHU X.Petaling of rigid plastic plate under contact explosive loading of cylindrical dynamite[J].Journalof Ship Mechanics,2004,8(5):113-119.

[10]蒋东,李永池.平头弹冲塞靶板的绝热剪切数值模拟[J].爆炸与冲击,2011,31(1):1-5.

JIANG D,LIY C.Numerical simulation of adiabatic shear in blunt nose projectile plugging target[J].Explosion and Shock Waves,2011,31(1):1-5.

[11]杨桂通.塑性动力学[M].北京:高等教育出版社,2000.

[12]牟金磊,朱锡,张振华,等.水下爆炸载荷作用下加筋板的毁伤模式[J].爆炸与冲击,2009,29(5):457-462.

MU JL,ZHU X,ZHANG ZH,etal.Failuremodes of stiffened plates subjected to underwater explosion[J].Explosion and Shock Waves,2009,29(5):457-462.

[13]梅志远,朱锡,刘润泉.船用加筋板架爆炸载荷下动态响应数值分析[J].爆炸与冲击,2004,24(1):80-84.

MEI Z Y,ZHU X,LIU R Q.Dynamic response researches of ship's stiffened plate structure under explosive load[J].Explosion and Shock Waves,2004,24(1):80-84.