铺板连接结构减振设计分析

2012-09-20黄惜春陈美霞

黄惜春 陈美霞

1中国舰船研究设计中心,湖北武汉430064 2华中科技大学船舶与海洋工程学院,湖北武汉430064

0 引 言

为了高效利用有限的内部空间,常规潜艇的大多数舱室都布置有1~2层铺板(平台)。铺板除了具有分隔各功能区域的作用外,也可为众多设备和管系提供安装和支撑平台。以往的铺板连接结构设计通常只考虑满足深水压力作用下的静变形要求以及为保护设备正常工作的抗冲击要求,对声学方面的要求考虑较少。而国内外的大量研究[1-4]则表明,结构声学设计对潜艇的减振降噪具有重要意义。

目前,铺板上布置有各类液压机、风机、液压泵、蓄能器等设备以及海水管、通风管等管系。这些设备和管系的振动通过与铺板连接的基座和马脚传递到铺板,再通过铺板与壳体的连接结构传递到壳体,最终向水中辐射噪声。随着减振降噪设计的不断发展,一些原来布置在壳体上的有源振动设备也将逐步向铺板、舱壁和液舱等船体结构转移,因此,铺板应具备减振降噪的功能。作为铺板上的振动向壳体传递的主要通道,铺板连接结构的减振设计也是结构声学设计的重要内容。

通常,船体结构损耗系数会比材料内部损耗系数高1个数量级,这是由于船体构件中的能量损失与结构型式和连接型式等要素关系密切。有研究表明,对于均质结构,在材料损耗系数不大的情况下,弹性波可以沿结构传播到很远的距离而无明显衰减。但当结构中的截面发生突变,则会使弹性波在传播过程中不连续,可反射或抑制一部分弹性波,从而起到隔离弹性波的作用。而且,不同连接形式的隔振量也存在较大差异。由于铆接与焊接对振动传递产生的影响不同,因此,与钢质船体结构相比,铝合金船体结构的损耗系数高2~3倍。

充分利用连接结构的耗能性和隔振性进行减振设计,是结构声学设计的重要途径。由于不同连接形式的隔振量不同,因此,在进行结构设计时,应尽量采用隔振量大的连接形式,以提高连接结构的隔振性和耗能性。同时,由于不同波型的弹性波通过连接结构的能力有差异,所以在进行结构设计时,可以进行波型转化,从而进一步提高连接结构的隔振量。针对结构进行减振设计的另外一个途径就是增加阻振质量,合理设计阻振质量的参数,同样可以取得较好的减振效果[5-8]。但是,如果在结构设计中对重量控制严格,则阻振质量的应用也将会受到限制。

有限元方法是分析复杂工程结构中低频振动特性的有效方法。本文将采用有限元方法建立铺板及壳体的计算模型,对比分析中低频段铺板采用不同连接结构方案时,在不同激励位置的振动传递特性。同时,也将进行铺板连接结构参数对振动传递的影响分析,最后,通过缩比模型试验验证铺板连接结构在中低频及高频的减振效果。

1 铺板连接结构减振设计

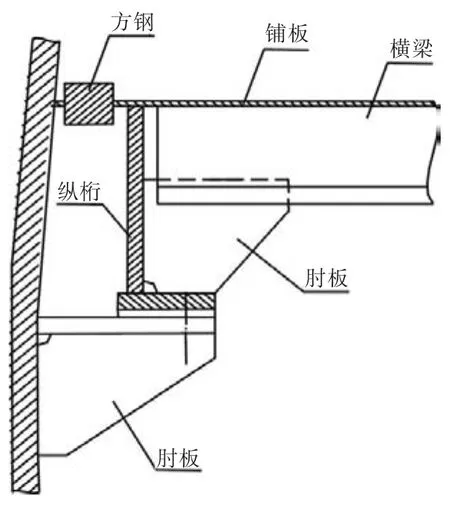

铺板连接结构包括上部弧形连接板、纵桁和连接肘板。其中,上部弧形连接板与壳体焊接,纵桁面板通过螺栓与支撑肘板面板连接,肘板与壳体焊接,具体连接型式如图1所示。铺板上的弯曲振动在结构连接处一部分传递给上部弧形板,一部分传递给纵桁腹板,另一部分被连接结构反射回。连接处的弯曲力矩将激励连接结构产生弯曲波,沿板平面的剪力将激励结构产生纵向波。上部弧形板的振动直接传递给壳体,纵桁中的振动传递到连接肘板后,再通过支撑肘板的面板和腹板将振动传递给壳体。

图1 原始结构图Fig.1 The original structure

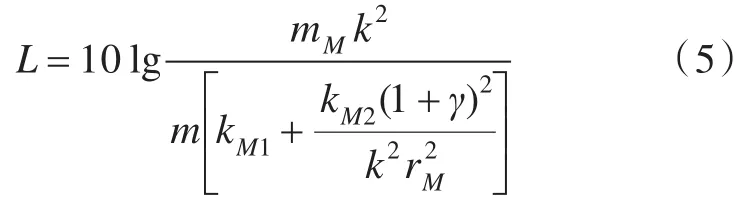

文献[9]对不同连接结构的振动能量传递系数进行了定量分析。若振动经过连接结构,则振动隔离量为:

式中,L为振动隔离量,dB;ϖ1为障碍前结构振动能量的平均密度;ϖ2为障碍后结构振动能量的平均密度。连接结构中振动隔离量可表示为:

式中,τ为纵波或弯曲波能量通过连接结构的传递系数。

线形连接结构中的弯曲波传递系数为:

式中,μ12为前面结构与后面结构的厚度比;μ21为后面结构与前面结构的厚度比。

当连接板厚度相等(μ12=μ21=1),传递系数τ=1时,连接结构振动隔离量 L=0 dB,也即等厚度的线形连接结构对弯曲波没有隔振效果。

对于L形连接结构,弯曲波传递系数为:

当连接板厚度相等(μ12=μ21=1),传递系数τ=1/2时,连接结构振动隔振量 L=3 dB,也即等厚度的L形连接结构的隔振效果为3 dB。

方案1:考虑到铺板连接结构中纵桁有一定的高度,于是在纵桁与肘板之间构造U形连接结构,将纵桁腹板与U形板T形连接,纵桁中的纵向波转化为U形板的弯曲振动,同时,还延长了振源向壳体传递的途径,增加了传递途径上振动能量的耗散,具体结构型式如图2所示。

图2 U型连接结构图Fig.2 The U-shaped structure

将阻振质量沿着振动传递途径配置在板与板的连接处,可以隔离振动。对于线形连接板,弯曲振动经阻振质量在等厚度板中传递时,阻振质量的隔振量可以表示为:

式中,mM为阻振质量单位长度质量,kg/m;m为板单位面积质量,kg/m2;k为板中弯曲波波数,m-1;kM1为阻振质量中弯曲振动波数,m-1;kM2为阻振质量中扭转振动波数,m-1;rM为阻振质量横截面惯性半径,m。

方案2:利用阻振质量的减振作用,在原始方案的基础上,在铺板与壳体之间加设截面为50 mm×50mm的方钢,具体结构型式如图3所示。

图3 方钢连接结构图Fig.3 The blockingmasses structure

2 动响应分析

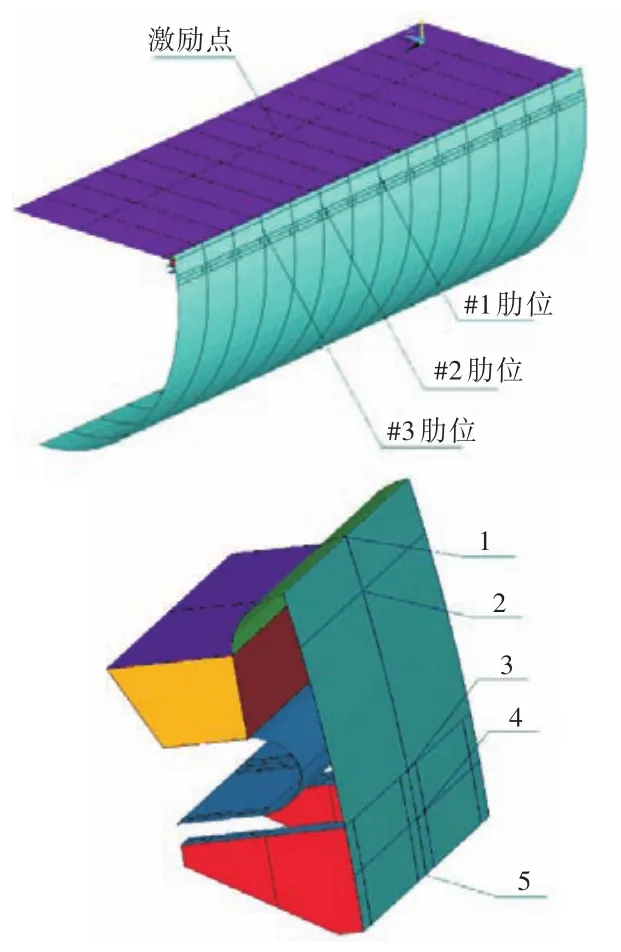

本文将采用有限元法进行振动传递特性分析。为了减小其他结构对研究内容的影响,计算模型只包括铺板、连接结构及壳体。边界条件为舱段轴向位移零约束,计算模型如图4、图5所示。

图4 铺板及壳体有限元模型Fig.4 The finite elementmodelof platform and cylindrical shell

图5 3种连接结构有限元模型Fig.5 The FEmodelsof the three kinds of connection structuresof platform

响应点选取壳体上3档肋位,每档肋位5个点,上部选取为弧形板与壳体连接处,下部选取为肘板与壳体连接处。其中,#1肋位距离激励点的垂直距离最近,响应点从上至下分别为1~5点;其次为#2肋位,响应点从上至下分别为6~10点;最远的为#3肋位,响应点从上至下分别为11~15点。激励点位置及响应点位置如图6所示。

图6 激励位置及响应点位置Fig.6 The exciting positions and response positions

考虑到设备的实际安装情况,振源在铺板上的位置各不相同。通常,铺板由板及纵横加强筋构成,振源对铺板的激励点位于纵、横加强筋交接处和横向筋处,甚至是板格上。在不同的位置,结构输入阻抗和由振源进入结构的振动能量不同,振动传递特性也不同[10]。为了较全面地了解铺板连接结构对振动传递特性的影响,本文将对不同激励位置工况进行对比分析研究。

2.1 激励点位于纵、横筋交接位置

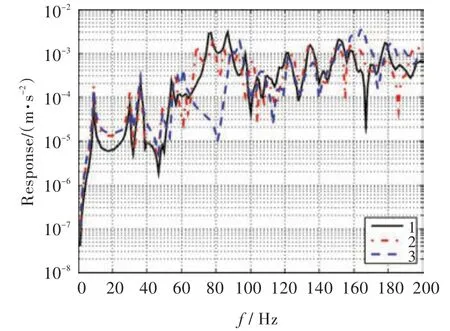

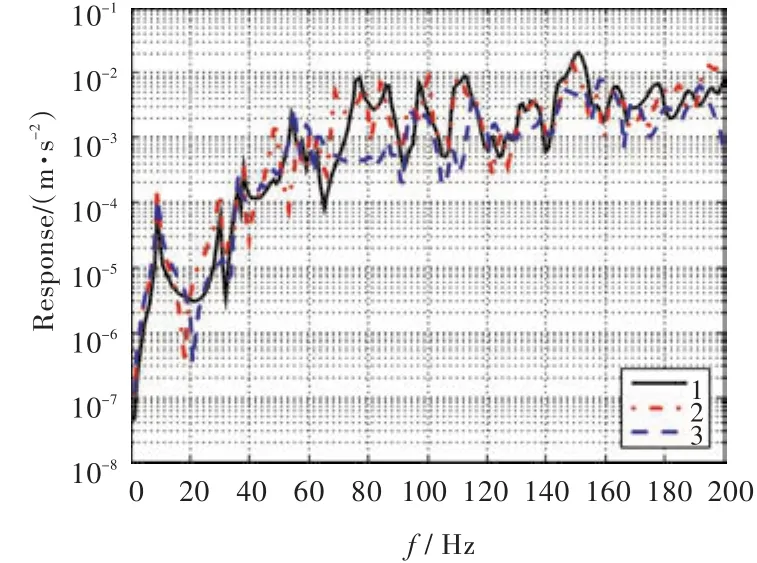

振源激励点位于铺板的纵向加强筋与横向加强筋的交接位置,响应点分别位于3个肋位,共有15个响应点。进行单位激励力作用下的谐响应计算,壳体上部分响应点法向加速度响应谱如图7~图11所示。各响应点的平均振级如表1和表2所示。

图7 响应点1加速度响应谱Fig.7 The response of point1

图8 响应点2加速度响应谱Fig.8 The response of point2

图9 响应点3加速度响应谱Fig.9 The response of point3

图10 响应点4加速度响应谱图Fig.10 The response of point4

图11 响应点5加速度响应谱Fig.11 The response of point5

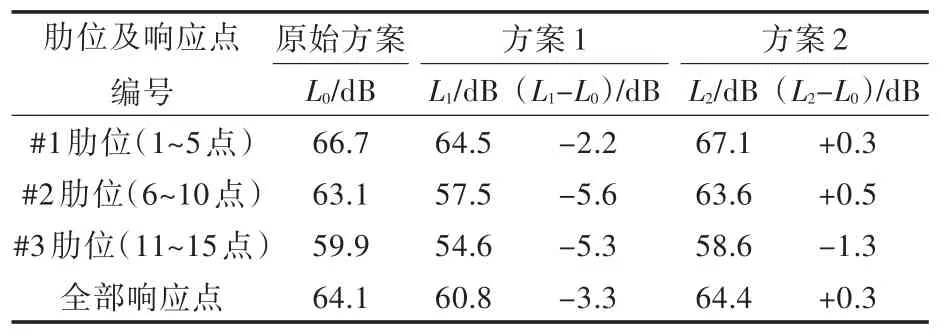

表1 原始方案及优化方案不同肋位处响应点0~200 H z加速度振级对比Tab.1 The acceleration response levelof the points on d ifferent fram es under 200 H z

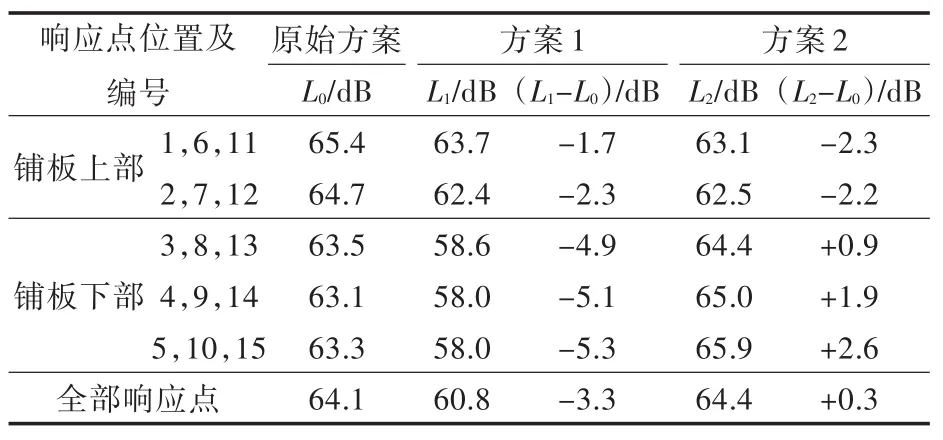

表2 原始方案及优化方案不同位置响应点0~200 Hz加速度振级对比Tab.2 The acceleration response levelof the points at different positions under 200 Hz

在激励点位于铺板纵筋和横筋交接位置的工况下,0~200 Hz频段的分析结果显示,相对于原始方案,U形连接结构方案(方案1)的减振效果明显,所有考察点的平均加速度振级降低了约3.3 dB;而方钢连接结构方案(方案2)的减振效果则不明显,所有考察点的平均加速度振级增加了约0.3 dB。在方案1中,#2肋位的减振效果明显优于#1肋位,略好于#3肋位。此外,方案1中所有响应点加速度振级均不同程度地降低了,且每档肋位下部3个考察点的减振效果要比上部连接点更加明显,这是因为该方案主要是针对铺板的下部连接结构进行了改进。与原始方案相比,方钢连接结构方案(方案2)除#3肋位的振级略有降低外,另2个肋位均没有减振效果,振级还略有增加。此外,每档肋位上部连接点的加速度振级略有降低,但在下部连接点,壳体的振动响应反而增加,从而导致所有考察点的平均加速度振级增加了约0.3 dB。由上述分析可见,激励点位于铺板纵筋与横筋的交接位置时,铺板下部采用U形连接结构较原始方案减振效果显著;方钢连接结构对铺板与壳体的上部连接点的振动有一定的抑制作用,但对下部连接点的振动却有放大作用,从而导致总减振效果不佳。

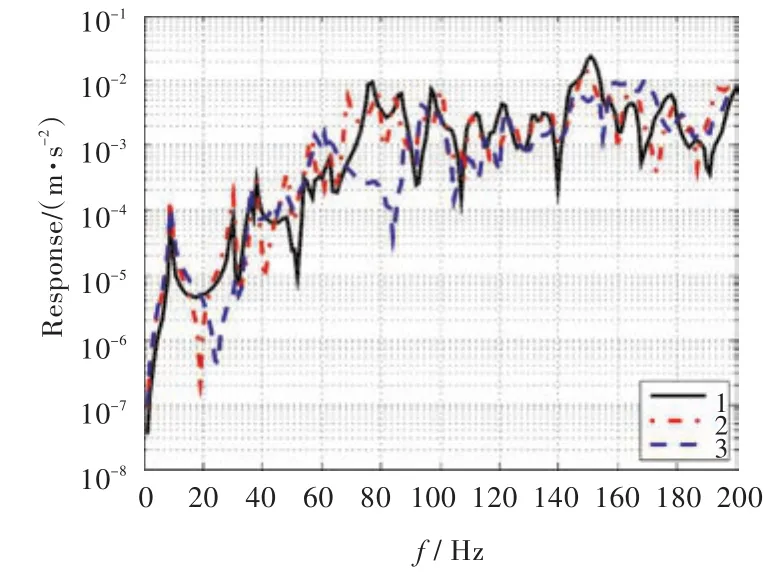

2.2 激励点位于横筋上

对于设备基座位于铺板横向加强筋位置的情况,将振源激励点设置在铺板横向加强筋上。壳体上部分响应点的法向加速度响应谱如图12~图16所示,各响应点的平均振级如表3、表4所示。

图12 响应点1加速度响应谱Fig.12 The response ofpoint1

图13 响应点2加速度响应谱Fig.13 The response ofpoint2

图14 响应点3加速度响应谱Fig.14 The response of point3

图15 响应点4加速度响应谱Fig.15 The response of point4

图16 响应点5加速度响应谱Fig.16 The response of point5

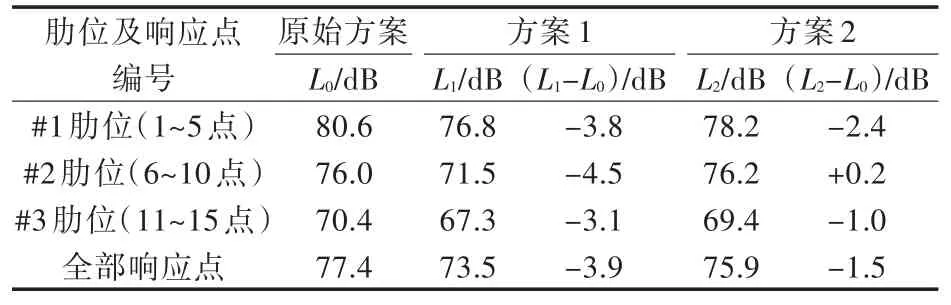

表3 原始方案及优化方案不同肋位处响应点0~200Hz加速度振级对比Tab.3 The acceleration response levelof the points on different fram es under 200Hz

表4 原始方案及优化方案不同位置响应点0~200Hz加速度振级对比Tab.4 The acceleration response levelof the points at different positionsunder 200Hz

在激励点位于铺板横向加强筋位置工况下,0~200 Hz频段的分析结果显示,相比于原始方案,方案1的减振效果显著,所有考察点的平均加速度振级降低约3.9 dB;方案2的减振效果不明显,所有考察点的平均加速度振级降低约1.5 dB。方案1中,#2肋位的减振效果要明显优于#1肋位和#3肋位;所有响应点加速度振级均不同程度地降低了,每档肋位下部3个考察点的减振效果要比上部连接点更加明显,这同样是因为该方案主要是针对铺板下部连接结构进行了改进。与原始方案相比,方案2除#1和#3肋位略有降低外,#2肋位没有减振效果,振级反而略有增加。此外,方案2大部分连接点的加速度振级均有不同程度的降低,但下部部分连接点的壳体振动响应反而增加,从而导致所有考察点的平均加速度振级只有约1.5 dB的减振效果。由上述分析可见,激励点位于铺板横向加强筋位置时的情况与位于铺板纵、横向加强筋交接位置时相似,在铺板下部采用U形连接结构较原始方案有显著的减振效果;方钢连接结构对铺板和壳体的上部连接点的振动有一定的抑制作用,但对下部部分连接点的振动却有放大作用,从而导致总减振效果不佳。

2.3 激励点位于板格上

对于设备基座布置在铺板纵、横向加强筋围成的板格中间的情况,将振源激励点设置在板格中间。部分响应点的法向加速度响应谱如图17~图21所示,各响应点的平均振级如表5、表6所示。

图17 响应点1加速度响应谱Fig.17 The response ofpoint1

图18 响应点2加速度响应谱Fig.18 The response ofpoint2

图19 响应点3加速度响应谱Fig.19 The response of point3

图20 响应点4加速度响应谱Fig.20 The response of point4

图21 响应点5加速度响应谱Fig.21 The response of point5

表5 原始方案及优化方案不同肋位处响应点0~200 Hz加速度振级对比Tab.5 The acceleration response levelof the points on different fram es under 200Hz

表6 原始方案及优化方案不同位置响应点0~200 Hz加速度振级对比Tab.6 The acceleration response levelof the points at different positions under 200Hz

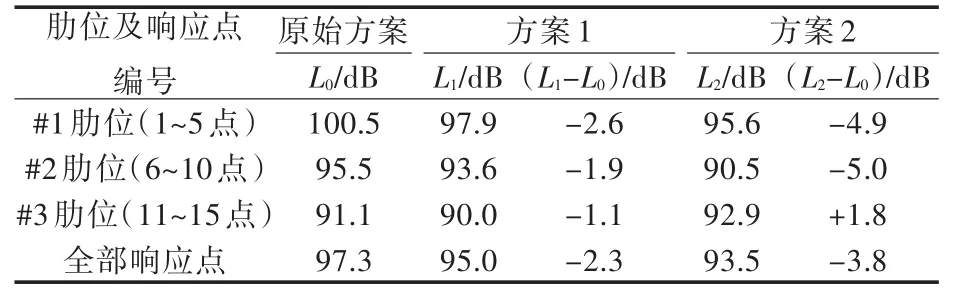

在激励点位于板格上的工况下,0~200 Hz频段的分析结果显示,相比于原始方案,方案1的减振效果不及前2种工况,所有考察点的平均加速度振级降低了约2.3 dB;方案2的减振效果较前2个工况则有明显提高,所有考察点的平均加速度振级降低了约3.8 dB。在方案1中,#1肋位的减振效果要优于#2肋位和#3肋位;#3肋位上部2个点的振级略有增加,其余响应点的加速度振级均不同程度降低;与前2个工况类似,每档肋位下部3个考察点的减振效果要明显优于上部连接点。与原始方案相比,方案2除#3肋位的振级略有增加外,#1,#2肋位的减振效果显著提高。此外,方案2大部分连接点的加速度振级有不同程度的降低,下部个别连接点的壳体振动响应增加。值得注意的是,方案2中上部连接点在该工况下的平均加速度振级明显降低。综上所述,激励点位于板格中部位置时,方案1的减振效果不及前2种工况,方案2的减振效果较前2种工况有明显提高。在该工况下,在铺板下部采用U形连接结构较原始方案有一定的减振效果,下部连接点的减振效果明显优于上部连接点;方钢连接结构对抑制铺板和壳体的上部连接点的振动有明显作用,对下部连接点的减振效果不及上部连接点明显。

2.4 结构参数影响分析

理论分析表明,连接结构参数不同,隔振量就不同。为了研究铺板连接结构参数对振动传递的影响,本文对声学设计方案1中的铺板下部U形连接板选取不同厚度进行了对比分析,各厚度方案激励位置均设置在纵向和横向加强筋交接处,考察点仍然选取3档肋位连接结构与壳体交接处,每档肋位从上至下各5个点,评价指标为平均振动加速度级,具体计算结果如表7所示。

表7 U型连接板取不同板厚0~200Hz加速度振级对比Tab.7 The acceleration response levelunder u-shaped structurew ith different thickness conditions 200 Hz

由铺板下部U形连接板不同板厚方案对比分析结果显示,在0~200 Hz频段,随着连接板厚度的减小,壳体平均振动加速度级呈降低趋势。当连接板厚度从22mm减小到20,18,16mm时,全部考察点的平均振级降低了约0.8,1.3,1.6 dB。此外,各肋位振级减小量不同,#2肋位的减小幅值明显高于其他2个肋位,#1,#2,#3肋位分别减小了1.0,4.6,2.3 dB;另不同区域考察点的减小量也不同,比较板厚为22mm和16mm的2套方案,3档肋位从上至下各点的平均减小量分别为0.7,0.9,2.6,3.3和3.9 dB,下部连接点的振级减小量明显高于上部连接点。

3 模型试验

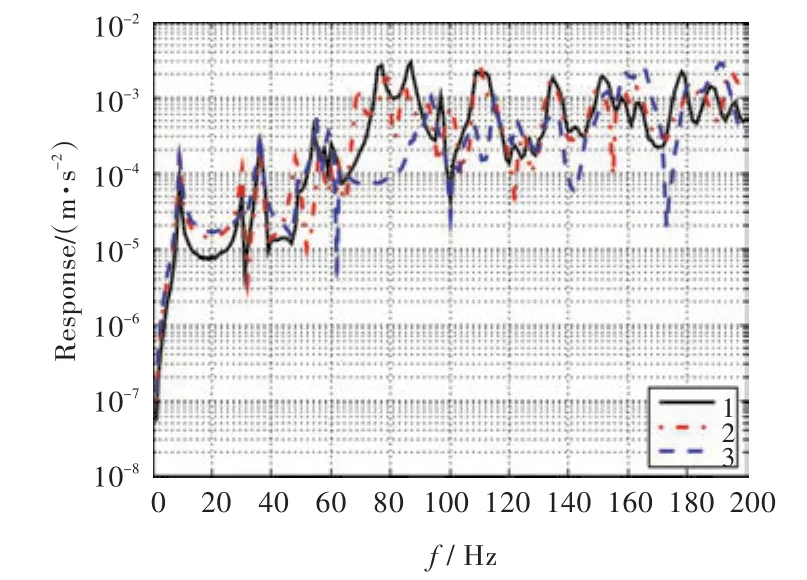

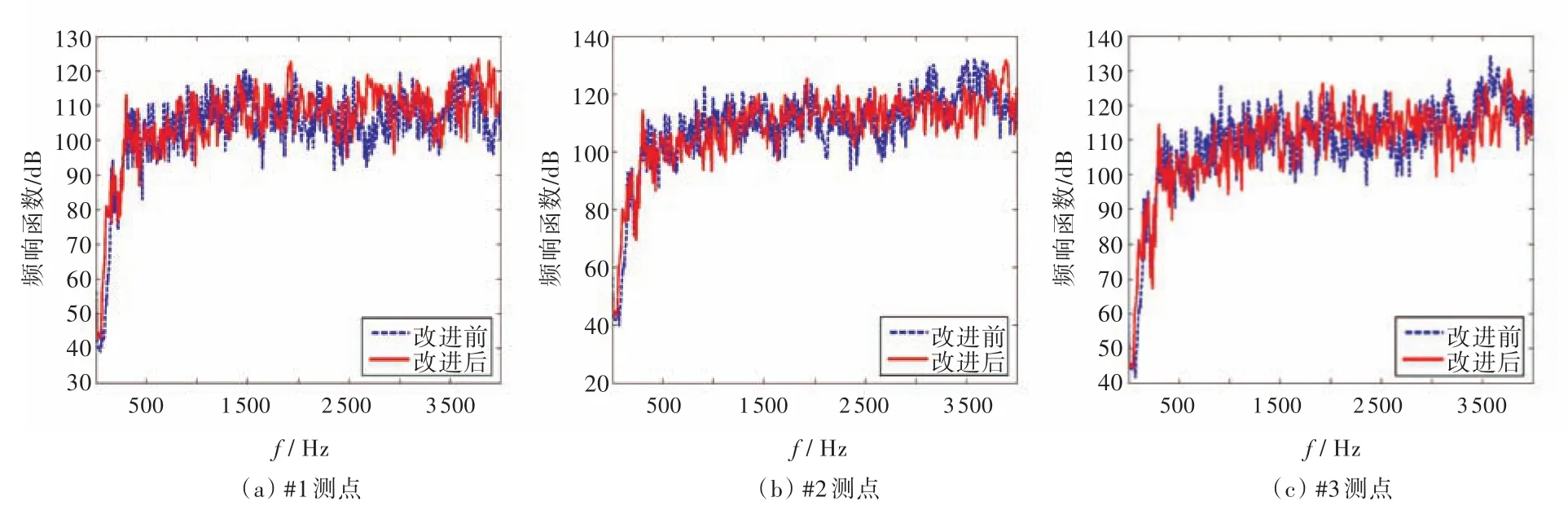

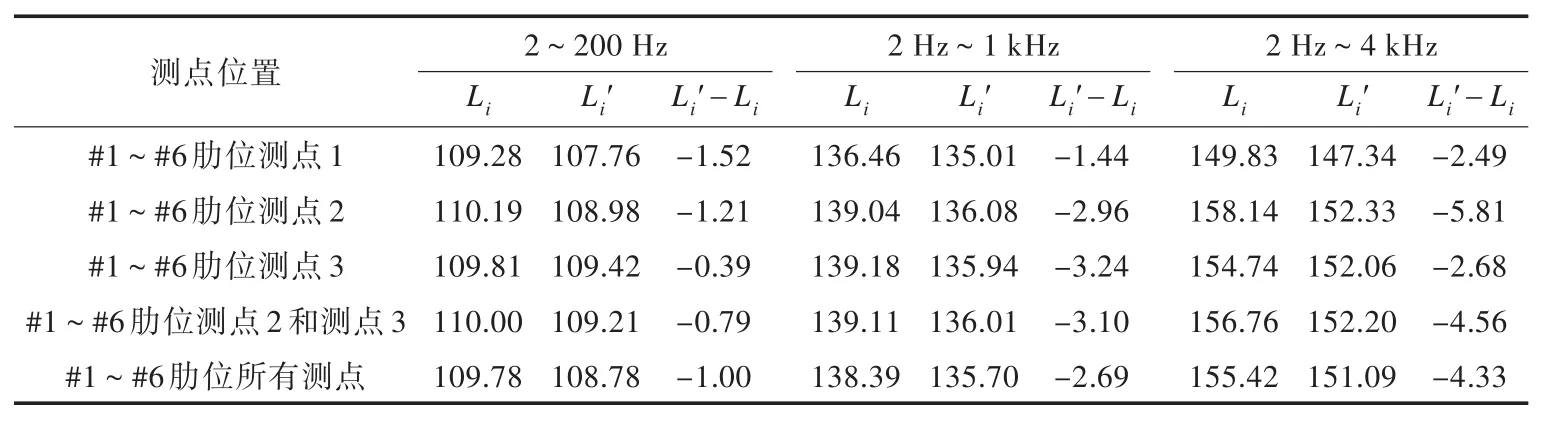

本文利用包含铺板、基座、双层壳体、上层建筑及舱壁的典型舱段缩比模型,开展了铺板连接结构减振效果验证试验,分别针对原始连接和U形连接2套方案测试了激振机激励下壳体在2 Hz~4 kHz频段的法向加速度响应,并进行了对比分析。由于模型缩比后连接结构尺寸较小,因而每档肋位从上至下只布置了3个测点,即弧形板(测点1)、肘板上部(测点2)和下部(测点3),共测试#1~#6共计6个肋位,18个测点。测点布置如图22所示。限于篇幅,仅列出了#1~#3肋位测点加速度频响函数,如图23~图25所示。原始连接方案与U形连接方案的减振效果对比如表8所示。

试验结果显示,与原始方案相比,U型连接结构在 2~200 Hz、2 Hz~1 kHz及 2 Hz~4 kHz频段均有一定的减振效果,在2 Hz~4 kHz频段,减振效果大于4 dB。肘板连接处的测点较上部测点的减振效果更明显,在高频时的效果尤其显著,在2 Hz~1 kHz和2 Hz~4 kHz频段,减振效果均大于3 dB。

图22 模型试验测点及激励点布置图Fig.22 The exciting positionsand response positions ofmodel test

图23 #1肋位各测点加速度频响函数各方案对比Fig.23 The acceleration response function of the pointson frame#1

图24 #2肋位各测点加速度频响函数各方案对比Fig.24 The acceleration response function of the pointson frame#2

图25 #3肋位各测点加速度频响函数各方案对比Fig.25 The acceleration response function of the pointson frame#3

表8 原始连接方案与U形连接方案减振效果对比Tab.8 The vibration reduction effect of original structure and U-shaped structure

4 结 论

综上分析,可得出如下结论:

1)有限元分析结果显示,与原始方案相比,在铺板下部采用U形连接和在上部采用方钢连接均有一定的减振效果,U形连接的减振效果相对更好。

2)连接结构的2种减振设计方案对壳体振动的影响区域不同,U形连接对肘板连接区域的壳体有显著减振效果,方钢连接的减振效果主要体现在上部连接区域的壳体。

3)铺板连接结构的局部改变对壳体整体的减振效果不如局部减振效果明显。

4)激励源的位置不同,减振效果也不同。

5)适当减小U形连接板的厚度,减振效果会呈增加趋势。

6)U形连接在2 Hz~4 kHz频段有大于4 dB的减振效果,计算结果与试验结果基本吻合。

本文仅从减振的角度,对铺板连接结构进行了设计,为了满足实艇使用要求,还需进一步开展水下静变形、抗冲击以及建造工艺等方面的研究。

[1]黄国兵,赵耀,胡刚义.潜艇弹、刚性连接平台静动态响应分析[J].中国舰船研究,2007,2(3):26-29.

HUANG G B,ZHAO Y,HU G Y.Static/dynamic response of elastic/rigid platform in submarine[J].Chinese Journalof Ship Research,2007,2(3):26-29.

[2]张涛,沈顺根,吴文伟.舰艇内铺板到壳体结构振动传递损耗研究[J].船舶力学,2011,15(1):126-131.

ZHANG T,SHEN SG,WUW W.Study on the vibrational transmission loss from flooring to shell[J].Journalof Ship Mechanics,2011,15(1):126-131.

[3]刘监波,刘文玺,周其斗,等.水下结构物舱壁振动控制的结构参数优化研究[J].中国舰船研究,2010,5(6):21-25.

LIU JB,LIUWX,ZHOU Q D,et al.Optimal parametric design of bulkhead vibration control for underwater structure[J].Chinese Journal of Ship Research,2010,5(6):21-25.

[4]姚熊亮,计方,钱德进,等.典型船舶结构中振动波传递特性研究[J].振动与冲击,2009,28(8):20-24.

YAO XL,JIF,QIAN D J,et al.Characteristics of vibration wave propagation in typical hull structure[J].Journalof Vibration and Shock,2009,28(8):20-24.

[5]王祖华,周海波,计方.典型舰船舱壁结构隔振优化设计[J].船舶,2011,22(1):26-33.

WANG Z H,ZHOU H B,JIF.Vibration isolation design of typical hull bulkhead structures[J].Ship and Boat,2011,22(1):26-33.

[6]车驰东,陈端石.多转角结构中转角处附加阻振质量对结构波传递的抑制[J].船舶力学,2010,14(9):1052-1064.

CHE C D,CHEN D S.Structure-born sound attenuation in amulti-corner structure with attached blocking masses[J].Journal of Ship Mechanics,2010,14(9):1052-1064.

[7]刘见华,金咸定,李晓彬.阻振质量对板平面弯曲波传播的阻抑[J].船舶力学,2006,10(6):131-137.

LIU JH,JIN X D,LIX B.Attenuation of the plate flexural wave transmission through a vibration isolation mass[J].Journal of Ship Mechanics,2006,10(6):131-137.

[8]姚熊亮,计方,钱德进.舰船阻振质量刚性隔振特性研究[J]. 中国舰船研究,2010,5(5):15-21.

YAO X L,JI F,QIAN D J.Rigid vibration isolation characteristics of ship blocking masses[J].Chinese Journalof Ship Research,2010,5(5):15-21.

[9]钱德进,缪旭弘,贾地,等.刚性阻振质量阻隔振动波传递特性数值研究[J].中国舰船研究,2010,5(5):22-26,33.

QIAN D J,MIAO X H,JIA D,et al.Impediment to vibration wave propagation from rigid vibration isolation masses[J].Chinese Journal of Ship Research,2010,5(5):22-26,33.

[10]张扬,赵健.激励点位置对结构振动特性的影响[J].船舶,2008,19(6):19-22.

ZHANG Y,ZHAO J.Influence of exciting position on of Beam/Plate the Vibration Characteristic Structure[J].Ship and Boat,2008,19(6):19-22.