水井反冲洗地层三维弹塑性固结分析

2012-09-20王素玲沈新普刘勤志

王素玲,李 杨,沈新普,刘勤志

(1. 东北石油大学 机械科学与工程学院 黑龙江 大庆 163318 ;2. Halliburton Energy Service Citywest Blvd., Bldg2 Houston, TX 77042, U.S.;3. 中国石油天然气股份有限公司,北京,100007)

1 引 言

目前,水压驱油仍然是提高采收率最有效的方式之一,但由于受注入水质和注入工艺的影响,导致井壁污染后致使注入受阻而引起产量下降。洗井是抽油机井维持正常生产的重要工艺之一[1]。

在实际工程中,影响洗井工艺和洗井效果的因素较多。目前,人们主要关注的是洗井压力对套管挤压破坏产生的影响[2-3],而忽略了地层在反冲洗过程中对套管的作用。在注水井反冲洗过程(泄压)中,由于套管内流体压力骤降,导致在注水井井底与地层之间存在较大的流动压差,从而孔隙压力的变化导致地层有效应力发生变化。在地应力作用下,套管所承受的径向挤压力增大,地层遭到挤压破损,将导致套管损坏。为了避免引发套管损坏造成反冲洗事故,对套管承载能力进行分析具有重要的理论意义及工程应用价值。

本文使用 ABAQUS-6.5软件,在考虑流固-耦合条件下,以套管和油藏岩体为研究对象,建立了油藏岩石的反洗井围岩和套管的三维固结分析模型,分析反洗井的渗流过程及套管变形过程。结合反冲洗井工艺和岩石变形固结的过程被视为流体-固体多场耦合的弹塑性问题,计算中采用Mohr-Coulomb条件作为岩石的屈服条件。研究了不同岩体性质及反冲洗工艺对套管承载能力的影响,为反冲洗作业中压力控制提供理论依据,减小施工的盲目性,在最大提高冲洗效果的同时,保护套管不受损坏。

2 注水井反冲洗力学模型

为了能够较详细地模拟围绕射孔周边岩石的力学行为,考虑到射孔尺寸很小,取射孔段套管和地层为研究对象,取岩层厚度为1 m、半径为2 m的三维部分岩石分析固结情况。

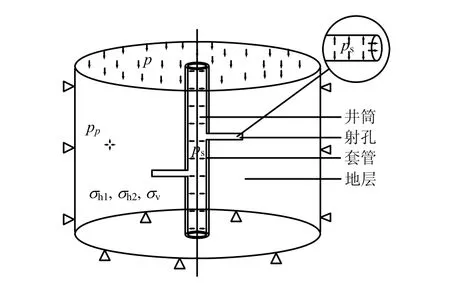

井筒内以螺旋形式分布射孔眼,套管内径为φ124.26 mm,外径为φ139.7 mm,管内充满洗井液(清水),力学模型如图1所示。

图1 套管-地层力学模型Fig.1 Mechanical model of casing-formation

边界条件为:①下表面施加z方向的位移约束,模拟下部地层对模型的支撑作用;②在外表面施加水平方向的位移约束,模拟外围地层对模型的约束作用;③上表面施加上覆岩石压力,模拟上覆岩层对模型的挤压作用;④施加初始地应力场:σh1、σh2、σv;⑤施加岩层重力,以平衡地应力;⑥施加初始孔隙压力场和初始孔隙率场;⑦在井筒上和射孔壁上施加流体压力,模拟注水压力对套管和地层的作用;⑧在射孔壁上施加大小与流体压力相等的孔隙压力,模拟注水过程中洗井液向地层内渗流对套管应力的影响;采用了载荷函数施加注水压力和射孔壁上的孔隙压力,以模拟流体压力随时间的变化过程。

根据力学模型建立几何模型,并采用13 177个节点,5 584个单元离散几何模型,套管采用 638个非协调实体单元C3D8I离散,在非射孔区域和离套管比较远的区域,划分比较粗的网格就可以满足计算精度,以减少计算时间;在射孔眼附近存在应力集中现象,需要划分较细的网格来提高计算精度。有限元模型和局部放大图如图2所示。

图2 套管-地层整体网格模型和局部放大图Fig.2 Finite element model near well region

3 地层三维固结模型

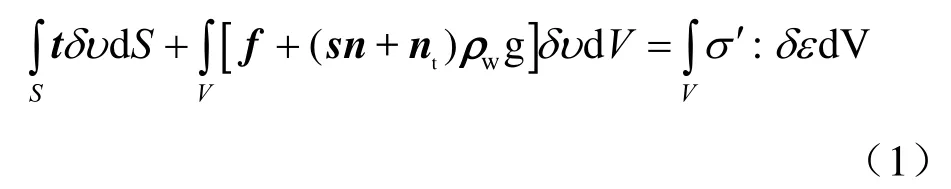

根据孔隙介质微元体的力平衡方程,采用虚功原理,建立岩体应力平衡方程为

式中:t为微元体表面的cauchy应力;υ为虚速度;S为微元体表面积;f为岩体骨架的体积力;s为饱和度;n为孔隙率;nt为岩体吸附的液体体积;ρw为当前构型下液体密度;σ′为有效应力;ε为微元体应变;V为微元体的体积。

根据微元体内流体质量守恒方程非线性渗流定律,可得到低渗透储层渗流流体平衡方程为

式中:uw为虚孔隙压力;为初始构型下液体密度;J为雅克比矩阵;k为渗透率;β为速度系数;为渗流速度。

根据有限元理论对上述方程进行离散,得到其有限元格式。

应力平衡方程为

孔隙流体连续性方程为

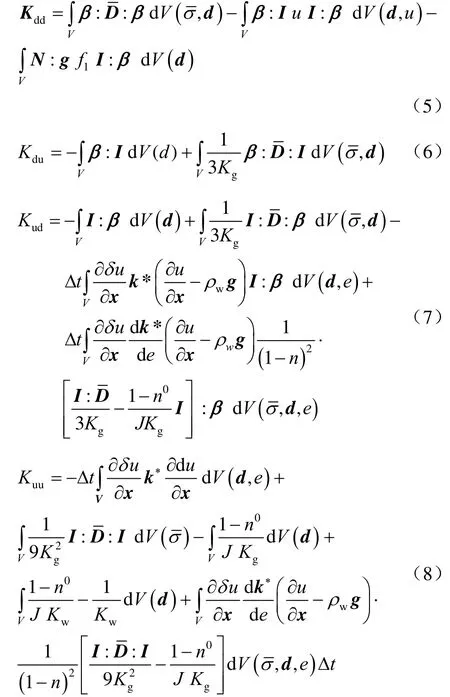

其中

式中:β为应变-位移矩阵;D为本构矩阵;N为插值函数;Kg和Kw是固体颗粒和流体的体积模量;k*是渗透系数向量。

4 数值计算

以某油田的注水井为例,地层弹性模量为12 GPa,泊松比为0.22,初始孔隙度为0.2;套管材料的弹性模量206 GPa,泊松比0.3,屈服强度551 MPa,套管材料的应力-应变关系如表1。2个方向的水平地应力为, σh1=σh2=30 MPa ,垂直地应力σv=24 MPa,洗井深度为1 000 m,注水压力20 MPa(井口压力),洗井液的压力梯度为10 kN/m,初始孔隙压力为10 MPa,卸载压差为20 MPa。

表1 N80套管材料应力-应变关系Table 1 Relationship between stress and strain of material of casing N80

计算过程主要包括:①施加初始地应力、上覆压力、地层重力及边界条件、模拟初始地应力场;②施加注水压力和孔隙边界,模拟注水过程;③卸载注水压力,模拟泄压过程。

图3 平衡地应力场后的垂向变形云图Fig.3 Vertical deformation nephogram after balance of initial geostress field

由图3可以看出,地层垂直方向位移的最大值为0.088 mm,说明地应力与重力场平衡较好,采用上述模型可以反映赋存岩体的应力、应变分布状态。

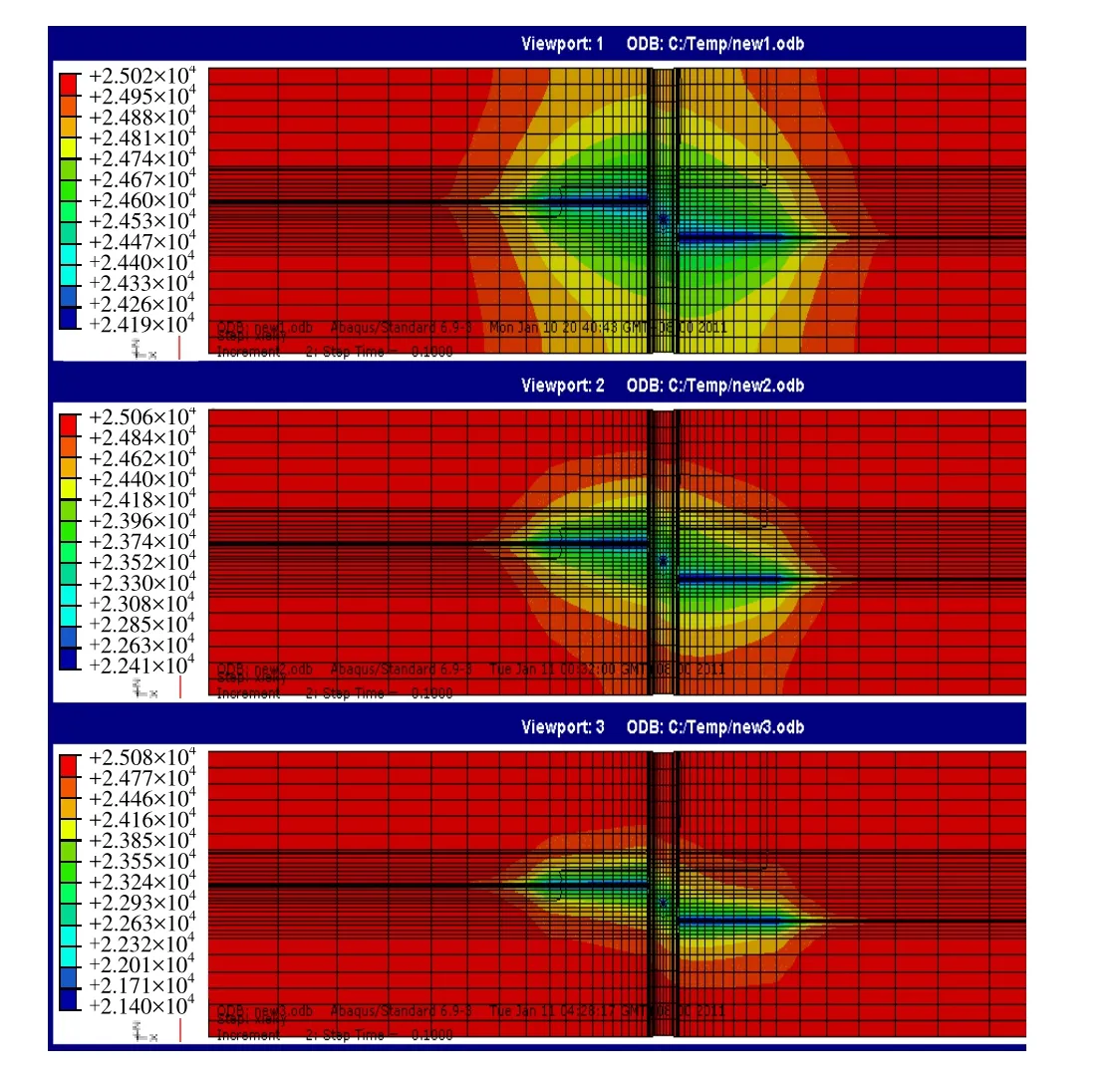

图4 不同时刻泄压瞬时套管应力变化Fig.4 Changes of casing stress in different pressure release times

泄压瞬间套管Mises应力剧烈上升,主要是因为在注水井泄压之前,注水井套管内壁作用有很高的注水压力,它作为支护力使套管较稳定。突然泄压时由于套管内液体压力突然降低,套管失去了支护力,导致套管承受的外挤压力升高,套管应力也瞬间增大。根据应力云图的分布可以看出,射孔眼位置处的应力值较大,这是由于应力集中引起的。因此,套管在水压力的作用下,首先在射孔眼位置处发生破坏,以射孔眼为中心,破坏依次向外传递。

图5 射孔眼附近一点岩石有效应力和孔隙压力随时间变化曲线Fig.5 Effective stress and pore pressure in rocks around the perforation eye varies with time

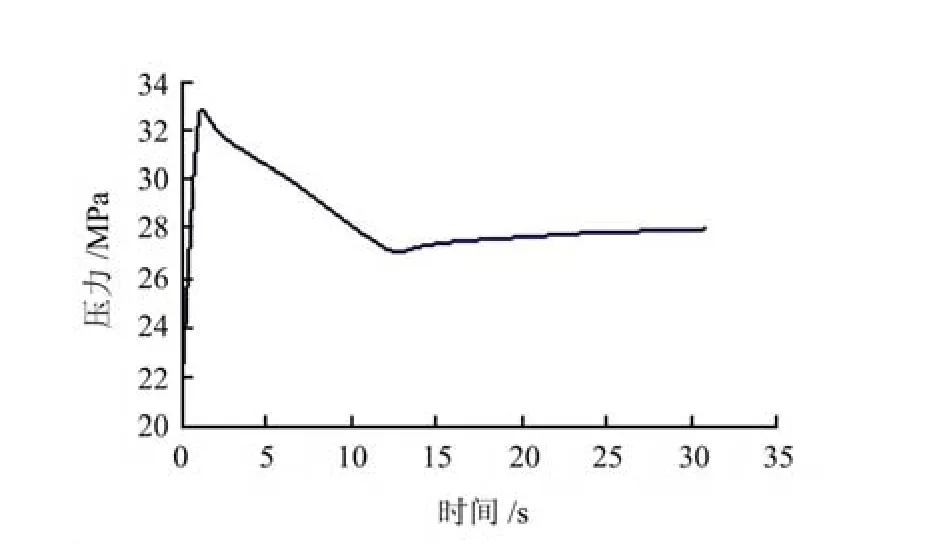

图6 套管挤压力随时间变化曲线Fig.6 Casing external pressure curve varies with time

由图5、6可以看出,泄压时射孔眼附近流体压力下降最快,致使岩石骨架承受的有效应力急剧上升;同时,射孔表面的流体压力和孔隙压力突然降低,远处的孔隙压力大于射孔眼附近的孔隙压力,流体由地层向井筒内渗流,多方面因素的共同作用,导致套管损坏。

套管所受的挤压力和套管应力在泄压瞬间上升最快,变化最剧烈,随着时间的推移,挤压力和套管应力都将趋于平稳。由此可知,泄压瞬间套管最易损坏。

5 水井反冲洗压力的影响因素分析

地层的岩性及地应力分布状态影响反冲洗过程中载荷的变化,为了考察上述因素,在计算中分别改变了岩石的渗透率、弹性模量和地应力状态。

5.1 地层渗透率对洗井压力的影响

地层按渗透率分类,可以分为高、中、低以及特低渗透率地层。对于不同的地层,应力敏感性表现差异较大,变化规律各不相同。计算中,根据文献[4-5]中推荐的不同地层条件下,孔隙度与渗透率的变化规律。图7为不同渗透率下泄压瞬时地层中孔隙压力的分布状况。

图7 泄压瞬间不同渗透率地层孔压分布对比Fig.7 Pore pressure distributions when pressure release in different permeabilities

图8 安全洗井压力与地层渗透率关系Fig.8 Relationship between safe backwash pressure and permeability

从图7可以看出,在其他条件相同时,渗透率越低,泄压瞬间地层中液体反向渗流量越小,井眼周围地层中的孔隙压力越接近正常的注水压力,地层给套管的挤压力越大,井眼内外压差越大、越容易引起井眼周围的应力集中,使注水井套管发生变形。图8为不同地层渗透率下套管所能够承受的安全洗井压力。

渗透率越低,洗井过程中井筒内外压差变化较小,地层有效应力变化较低,套管受挤压力变形小。

5.2 地层弹性模量对洗井压力的影响

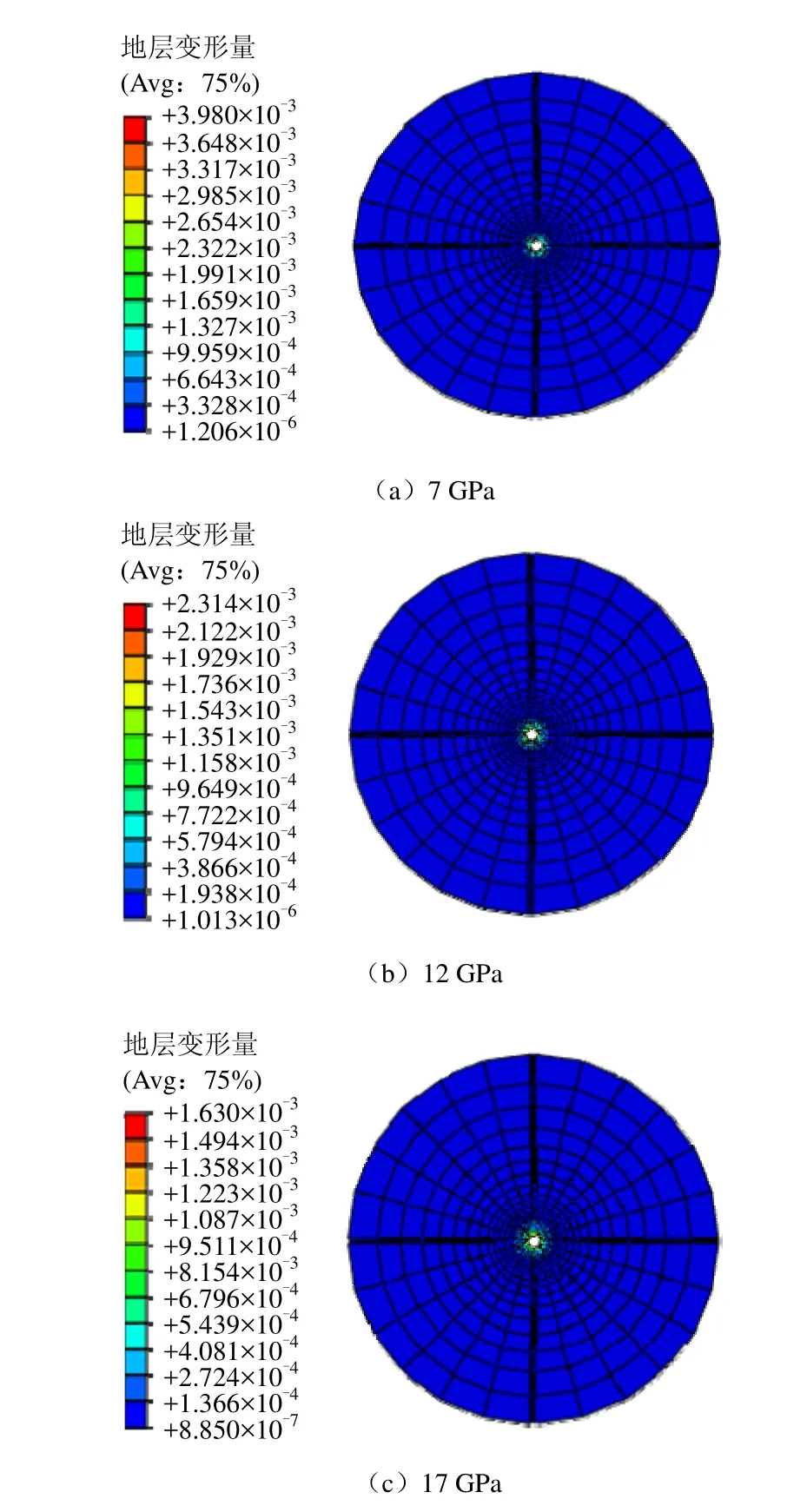

计算时,地层的弹性模量分别取7、12、17 GPa,计算各自对应的套管承载能力。图9为不同弹性模量地层变形下地层的变形云图。

图9 不同弹性模量地层变形量对比Fig.9 Comparison between deformations of strata with different elastic moduli

图10 不同弹性模量地层下洗井压力对比Fig.10 Comparison between backwash pressures of strata with different elastic moduli

由图9、10可以看出,地层的弹性模量越大,套管能承受的最大洗井压力越大。这是因为:地层的弹性模量越大,相同条件下地层的变形越小,地层施加在套管的挤应力越小。如图9所示,在相同条件下弹性模量为7 GPa的地层变形量最大,其值为3.98 mm,弹性模量为12 GPa的地层变形量为2.31 mm,弹性模量为17 GPa的地层变形量最小,其值为1.63 mm。

5.3 地应力分布对洗井压力的影响

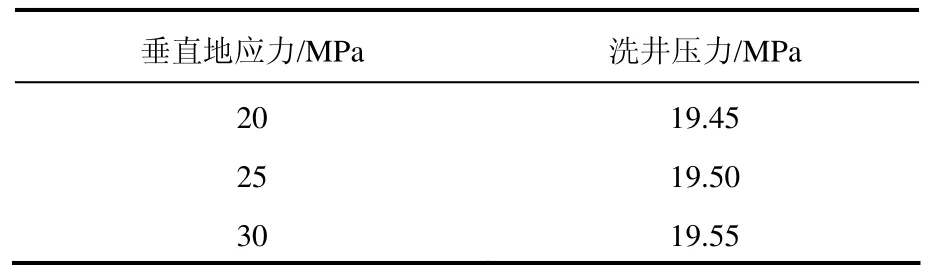

由于地应力分布的不均匀性,不同区块地应力的差别比较大,套管损毁的情况也不尽相同,计算中,分别改变垂向地应力及水平地应力,计算结果见表2。

表2 不同垂直应力套管承受的洗井压力Table 2 Backwash pressures of casing in differnent vertical stresses

由表可以看出,垂直地应力对套管承载能力的影响非常小,这是因为地层的垂直地应力是由上覆岩层的重量引起的,只要不发生地壳运动,垂直地应力和上覆压力基本处于平衡状态,相互抵消,作用在套管上的应力很小。

水平地应力不均度是指最小水平地应力与最大水平地应力的比值。实际中,最小水平地应力和最大水平地应力的值一般相差较大,显示出很强的方向性。 σhminσhmax一般为0.2~0.8,在多数情况下为0.4~0.8,参见文献[6]。计算中,假设最大水平地应力为定值30 MPa,分别计算应力不均度为0.5、0.6、0.7、0.8、0.9时套管的承载能力,研究水平地应力不均度(载荷不均度)对套管承载能力的影响,计算结果如表3所示。

表3 不同水平地应力套管承受的最大洗井压力Table 3 Backwash pressures of casing in differnent horizontal stresses

由表3可知,套管的承载能力随水平地应力不均度的减小逐渐增大,承受非均匀载荷时套管的承载能力低于承受均匀载荷时的承载能力,载荷不均匀度对套管的承载能力有很大的影响,随着2个水平主应力的差值变大,套管承载能力减小。

6 结 论

(1)地层的渗透率对洗井压力影响较大,渗透率越低,地层泄压速度越慢,导致套管的内外压差越大,套管越易损坏,则洗井的安全压力越低。

(2)地层的弹性模量越大,在相同的洗井压力下,地层的变形量越小,对套管的挤压力越小,套管不易损坏,则洗井的安全压力越大。

(3)地层的垂直地应力对套管损坏影响较小,水平地应力均匀时套管的承载能力较强,地层水平地应力的不均匀程度越高,套管的承载能力越低,允许的洗井压力越小。

[1]鲁青玲, 高瑞, 董睿, 等. 洗井对油井含水的影响因素分析[J]. 石油地质与工程, 2009, 23(6): 108-110.LU Qing-ling, GAO Duan, DONG Rui, et al. The influencing factor on the oil well water when wash well[J]. Petroleum Geology and Engineering, 2009,23(6): 108-110.

[2]尹中民, 武强, 刘建军, 等. 注水井泄压对套管挤压力影响的数值模拟[J]. 岩石力学与工程学报, 2004,23(14): 2390-2395.YIN Zhong-min, WU Qiang, LIU Jian-jun, et al.Numerical simulation on effect of pressure relief of water injection well on casing squeeze pressure[J]. Chinese Journal of Rock Mechanics and Engineering, 2004,23(14): 2390-2395.

[3]杨斌, 练章华, 刘景超. 射孔套管剩余强度有限元分析[J]. 西部探矿工程, 2006, 8: 193-195.YANG Bin, LIAN Zhang-Hua, LIU Jing-chao. Perforated casing residual strength finite element analysis[J]. West China Exploration Engineering, 2006, 8: 193-195.

[4]秦空, 秦岭, 葛秋现. 砂岩中渗透率—孔隙度相关趋势的演化[J]. 国外测井技术, 2001, 16(4): 35-40.QING Kong, QING Ling, GE Qiu-xian. Sandstone in permeability-porosity related to the evolution of the trend[J]. Foreign Well Logging Technology, 2001, 16(4):35-40.

[5]孙玉学, 孔翠龙, 王瑛琪. 低渗透砂岩储层应力敏感性研究[J]. 科学技术与工程, 2009, 9(15): 4448-4450.SUN Yu-xue, KONG Cui-long, WANG Ying-qi. Stress sensitivity of low-permeability sandstone reservoir[J].Science Technology and Engineering, 2009, 9(15): 4448-4450.

[6]于学馥, 郑颖人. 地下工程围岩稳定分析[M]. 北京:煤炭工业出版社, 1983: 67-82.